CAPITULO 3_Situacion de Partida

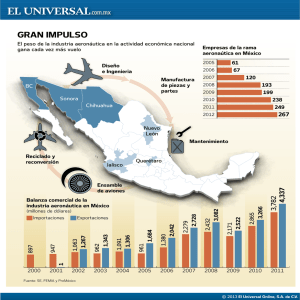

Anuncio

CAPITULO 3: Situación de Partida Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica 3.1 INTRODUCCIÓN Actualmente, la línea de integración de la factoría de Tablada, llamada “PREFAL”, tiene como objetivo, ensamblar y equipar los distintos grupos estructurales que llegan desde los Subcontratistas para su posterior entrega a FAL (Línea de ensamblaje final), ubicada en la factoría de San Pablo de Sevilla, cumpliendo en coste, tiempo y calidad. El avión integrado en Tablada, denominado C295, es un avión de transporte militar medio que fue diseñado por la compañía española CASA en los años 1990 como un desarrollo del anterior avión CN235, más pequeño. El C295 es capaz de realizar gran variedad de misiones de manera efectiva: transporte táctico y logístico, lanzamiento de paracaidistas y de cargas, evacuación médica…etc. Su designación como C295 sigue el esquema de los aviones diseñados por CASA, con la C inicial del fabricante y a continuación un número de tres dígitos, de los que el primero indica el número de motores, dos en este caso, habiéndose elegido aquí los dos siguientes por la carga útil que se planteó como objetivo: 9,5 toneladas. En la figura 3.1 se muestra el avión C925 en vuelo. Figura 3.1. Avión C295 en vuelo 2 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica En este capítulo, se verá la situación actual de la línea de integración de Tablada, por lo que se estudiará en profundidad en que consiste la integración de un avión, de donde vienen los distintos trozos que lo componen, cuantas fases dividen la línea completa de integración, y las capacidades y operaciones actuales que tiene cada una de las distintas fases. Todo ello con la finalidad de poder concretar si esta línea es capaz de poder satisfacer las necesidades del cliente (en este caso la FAL), o en su defecto, habría que implantar una serie de mejoras que hiciesen cumplir con las entregas previstas. Hay que tener en cuenta, se verá más adelante en este capítulo, que la demanda actual que requiere la FAL es de 20 aviones al año, y se plantea la necesidad por parte de la empresa y del proyecto, si la planta de Tablada está en disposición de poder llegar a entregar hasta 25 aviones al año. De ahí que se realice el estudio de este proyecto para confirmar si se puede entregar con la situación actual 25 aviones al año, o hay que plantear una serie de avances tecnológicos u otras soluciones que garanticen esta demanda planteada. La integración que se realiza en Tablada, es únicamente lo que se llama puro del avión. Las alas y estabilizadores vertical y horizontal, se instalan en FAL (factoría de San Pablo). Los trozos de avión, denominados grupos estructurales, con lo que respecta Tablada se dividen en 3 grandes grupos fundamentales, que divide la estructura del avión completo. Se ha comentado en el párrafo anterior, que los demás trozos importantes como alas, y estabilizadores horizontal y vertical, no pasan por Tablada ya que van directamente a FAL desde los subcontratistas (en este caso Indonesia): • Proa: Parte delantera de avión que comprende desde la cuaderna 1 hasta la cuaderna 13. Llega a Tablada desde la empresa PZL (Polonia). • Fuselaje Central: Parte central del avión que comprende desde la cuaderna 14 hasta la cuaderna 24.3. Llega a Tablada desde la empresa OGMA (Portugal). • Fuselaje Posterior: Parte trasera del avión que comprende desde la cuaderna 25 hasta la cuaderna 51. Llega a Tablada desde la empresa Alestis Trocadero (Cádiz). 3 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica Una vez llegado los distintos grupos estructurales a Tablada, estos se ubican en sus distintas plataformas mediante útiles y eslingas. Los útiles y eslingas son estructuras metálicas enganchadas al puente grúa de la nave, que sirven para desplazar elementos voluminosos por el interior de ella. La línea de integración de Tablada, se compone de 5 Fases o Plataformas, en las cuales se desarrolla las actividades de esta línea. Estas actividades se engloban por GNT (Grupos Naturales de Trabajo), que desarrollan varias operaciones dentro de una misma agrupadora (conjunto de operaciones u órdenes de producción de una misma tecnología, como puede ser mecánica, eléctrica e hidráulica). En la línea de integración, cada GNT tiene asociado un color. Las fases son las siguientes: Fase cero: Equipado de Proa, en el cual se desarrollan todas las operaciones mecánicas y eléctricas asociadas a ellas. Es realizado por un GNT denominado equipo blanco. Las actividades se realizan en dos agrupadoras: Mecánica de proa Eléctrica de proa Fase uno: Grada de Integración, en la cual se realiza el ensamblaje de proa, fuselaje central y fuselaje posterior. Lo desarrolla un GNT denominado equipo naranja). Las actividades se engloban en tres agrupadoras: C13 C24.3 Raíles y lapex Fase dos: Equipado mecánico. Dicha fase está destinada a la realización del equipado mecánico en el fuselaje central y posterior. Lo desarrollan dos GNT (equipos rojo y amarillo). Cada uno de estos GNT, tienen varias agrupadoras. El equipo rojo consta de: Instalación de soportado C13-C25 4 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica Equipado soportes altavoz Zócalos Montaje Marco ventana C24.3/25 Puerta Emergencia Equipado refuerzos antenas Pisos Hidráulica Soportes eléctricos y taladros para masas y bridas Por otro lado, el equipo amarillo consta de: Instalación de soportado C13-C25 Equipado soportes altavoz Zócalos Montaje Marco ventana C24.3/25 Puerta Emergencia Equipado refuerzos antenas Pisos Hidráulica Soportes eléctricos y taladros para masas y bridas Fase tres: Equipado eléctrico-mecánico. Dicha fase está destinada a la realización del equipado eléctrico-mecánico en el fuselaje central, posterior y zonas exteriores. Lo desarrollan dos GNT (equipos azul y verde). Cada uno de estos GNT, tienen varias agrupadoras. Equipo azul: Zócalos Equipo mecánico F3 Altavoces y luces Puerta emergencia F3 Canalinas Operaciones nuevas F3 5 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica Equipo verde: Equipado eléctrico Trenes Fase cuatro: Equipado eléctrico-mecánico. Dicha fase está destinada a la realización del equipado eléctrico-mecánico en el fuselaje central, posterior y zonas exteriores. Lo desarrollan dos GNT (equipos negro y gris). Cada uno de estos GNT, tienen varias agrupadoras. El equipo gris está pensado para la realización de operaciones de versión y de colchón para todas aquellas operaciones que no han podido ser terminadas en su plataforma estándar. Equipo negro: Trenes F4 Equipado mecánico F4 Equipado eléctrico F4 Operaciones nuevas Montaje colectores y bandejas Conexiones buses armarios eléctricos Inspección final Equipo gris: Montaje soportes y equipado Cajón antena DF (versión) Estación de residuos (versión). Una vez expuesto en el apartado introducción, de donde llegan los distintos grupos estructurales, y como está dividida la línea de integración, se verá en el siguiente apartado las características de la línea, es decir, se detallará como es cada una de las fases o plataformas, y como se desplazan los distintos trozos de avión de una a otra fase. 6 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica 3.2 CARACTERÍSTICA DE LA LÍNEA En el apartado anterior se ha visto que existen cinco fases o plataformas dentro de la línea de integración de Tablada actual. Una primera fase de proa (fase 0), donde dicho elemento que viene desde el subcontratista es transportado por un útil de izado a su plataforma 0. En la figura 3.2 se puede ver la grada actual existente en plataforma 0. Se observa que la grada de esta plataforma está preparada para admitir dos proas, en una se desarrolla los trabajos de equipado mecánicos, y en la otra los de equipado eléctricos. Terminado los trabajos mecánicos, la proa es transportada a la posición contigua mediante puente grúa. Para comenzar eléctrico. Obviamente, antes ha debido salir la proa de esta posición hacia la fase 1. Ya se comentó en el capítulo 1, que las gradas son estructuras metálicas solidarias al suelo o móviles, donde se aloja los trozos de avión. Sobre dichas gradas trabajan los operarios para desarrollar sus trabajos: Figura 3.2. Grada situada en Plataforma fase 0 7 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica Una segunda fase denominada fase de integración (fase 1), donde se realiza el ensamblaje de la proa, fuselaje central y posterior. La proa una vez terminado sus trabajos, es trasladada mediante útil de izado a la fase de integración (fase 1), junto con fuselaje central y posterior de la misma forma, una vez han llegado desde los subcontratistas. En la figura 3.3 se muestra la grada actual existente en la plataforma de integración. Se observa las escaleras de accesos al avión para trabajos exteriores e interiores. Figura 3.3. Grada de integración en Fase 1 Terminada la fase de integración, se traslada el avión integrado al completo a la Fase 2 para comenzar su equipado. Dicho traslado, se realiza mediante útil de izado completo. Conforme se van terminando los trabajos en las distintas fases de equipado (fase 2, 3 y 4), el traslado entre ellas se hace con movimiento tradicional de carro a través de unos raíles situado sobre el suelo de la nave. 8 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica En la siguiente figura 3.4, se puede ver como es la grada actual de equipado: Figura 3.4. Grada de equipado Fase 2, 3 y 4 A continuación, la figura 3.5 muestra la distribución en planta de la situación actual de la línea de integración del C295, y cómo se realiza el movimiento entre ellas. Se puede observar la existencia del buffer para la llegada de los fuselajes central y posterior: 9 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica Figura 3.5. Distribución en planta actual y movimiento de la línea actual Conocida la línea en cada una de sus plataformas, tanto a nivel de gradas como de transferencia entre ellas, quedaría por determinar las capacidades existentes en cada una de las fases en función de los trabajos a desarrollar y número de operarios asignados. Estos datos se exponen en el siguiente apartado 3.3, y será utilizado finalmente para confirmar si la línea es capaz o no de entregar aviones según demanda de cliente. 3.3 CAPACIDADES ACTUALES En este apartado se calculará el balance de carga/capacidad de la línea, en función de operaciones y operarios asignados a cada fase. Estos datos se utilizarán en el siguiente apartado 3.4, para poder determinar el Takt Time actual (ritmo al que Tablada entrega aviones a FAL) con el que el avión se mueve entre las distintas plataformas. El trabajo en la línea de integración, se desarrolla a doble turno (8 horas + 8 horas) de lunes a viernes, en horarios de 06:45 a 14:45 horas (turno mañana), y 14:45 a 22:45 horas (turno tarde). Se dispone un total de 110 operarios distribuidos entre las distintas fases de la siguiente manera: 12 operarios en la fase de proa (8 en fase 0 mecánica y 4 en fase 0 eléctrica) 16 operarios en la fase de integración (Fase 1) 39 operarios en la fase de equipado mecánico (Fase 2) 20 operarios en las gradas electromecánicas (Fase 3) 10 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica 23 operarios en la grada electromecánica (Fase 4) La capacidad máxima que puede dar la línea de integración se calcula de la siguiente forma: á = º ( í )∗ (ℎ / í ) Hay que tener en cuenta que los operarios no trabajan las 8 horas del día, ya que tienen descansos reglamentarios, llamados tiempos muertos, por lo que la fórmula anterior debe corregirse teniendo en cuenta dos descansos, uno para el desayuno de 15 minutos y otro para el bocadillo de 30 minutos, resultando así un tiempo efectivo de 7 horas y 15 minutos de trabajo (7.25 horas). No obstante para los cálculos, se estimará trabajos de 8 horas. Por lo tanto, la capacidad máxima diaria de la línea es: á = 110 ∗ 8 = 880ℎ / í Por otro lado, para poder cumplir la planificación de entregas actual a FAL, que tiene una demanda de 20 aviones al año, el Takt Time teórico de entrega debe ser de 10 días. La empresa tiene un convenio de 1685 h/año, trabajando 211 días laborables/año, por lo tanto el takt se calcula como: = 211 ≅ 10 20 / "ó Con estos datos se puede calcular el número de horas máxima que puede producir la línea de integración para cumplir con el takt de 10 días, obteniendo así una capacidad máxima de 8800 horas. Además de los tiempos muertos, existen otros factores que contribuyen a que no pueda cumplirse esta capacidad máxima, como pueden ser: - Retrasos en las entregas de los grupos estructurales - Retraso en las entregas de piezas a la línea - HNCs (Hoja de no conformidad), que provocan incrementos de costes por no calidad - Trabajos no terminados en tareas predecesoras - Disponibilidad de carros de herramientas - Saturación 11 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica Estos factores, se pueden dividir en controlables y no controlables. Los factores debidos a retrasos de entregas y disponibilidad de carros, se consideran como no controlables, y no son objeto de estudio en este proyecto. Los relacionados a HNCs y saturación, se detallarán en el capítulo 5, así como las acciones correctoras que se van a tomar para mitigar su impacto. En la tabla 3.2 se muestran las distintas operaciones que engloban las agrupadoras, los operarios asignados a cada una de ellas, y los tiempos medios de ejecución realizados o incurridos en cada una de estas agrupadoras. (Consultar Anexo balance carga /capacidad actual para más información). En esta tabla se indican también los siguientes valores: el tiempo de ciclo de cada agrupadora (números de días empleados para realizar la agrupadora), la desviación del tiempo de ciclo con respecto al takt de cada agrupadora (indica cuántos días se está al alza o a la baja para cumplir el takt de 10 días), y el tamaño del takt (número de operarios por defecto o por exceso para cumplir el takt de 10 días). Para la Fase 4, el takt impuesto es de 7 días en vez de 10 días. La justificación para ello, es dejar los últimos 3 días antes de entrega de avión para la terminación de cualquier trabajo pendiente que existiera en fase 4 o anteriores. Se muestra también, en las columnas de la derecha, los tiempos incurridos a costes de no calidad (CNC) en cada una de las agrupadoras afectadas, que incrementan el tiempo de ciclo total de cada una de ellas. Los detalles se pueden ver en el anexo A1, balance de carga/capacidad actual en capítulo 6. A continuación se muestra la tabla 3.1 con las premisas de cálculos utilizados en el desarrollo del balance, donde aparece el turno de los operarios (horas), y el takt time (working days/aircraft, o con su designación AC de avión). TAKT TIME 10 [WD/AC] TURNO 8 [h] TAKT TIME F4 7 [WD/AC] Tabla 3.1. Premisas cálculos 12 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica A continuación se muestra la tabla 3.2 con el balance de carga/capacidad actual por agrupadora: Tabla 3.2. Balance carga/capacidad desarrollado por agrupadoras 13 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica En la tabla 3.3 se muestra de forma resumida los mismos parámetros anteriormente descritos, pero desglosados por GNTs, es decir, muestra todos los parámetros de tiempo de incurrido, tiempo de ciclo, desviación de tiempo de ciclo, tamaño de takt y los tiempos incurridos a costes de no calidad, pero asociados al grupo natural de trabajo, en vez de a la agrupadora. Ver anexo A1 en capítulo 6 para más detalles. Tabla 3.3. Balance carga/capacidad desarrollado por GNTs En la siguiente figura 3.6, se muestran las curvas de tiempos de ciclo de cada una de las agrupadoras de trabajo y las correspondientes a costes de no calidad. Se observa que las operaciones no están balanceadas, hay muchas agrupadoras que superan el takt de 10 14 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica días, por lo que se deduce que el cumplimiento del Takt Time necesario las entregas a FAL, no se puede conseguir. Figura 3.6. Tiempo ciclo por agrupadoras 15 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica En la siguiente figura 3.7, se muestran las curvas de tiempos de ciclos de operaciones de trabajos y costes de no calidad, pero asociados a GNTs. Igualmente se observa que se sobrepasa el takt de 10 días: Figura 3.7. Tiempo ciclo por GNT´s Obtenido el balance de carga/capacidad de cada una de las fases, se procede a determinar el Takt Time de cada una de ellas. Este aspecto se detalla en el siguiente apartado: 3.4 TAKT TIME ACTUAL En este apartado se describe el Takt Time al que trabaja cada una de las fases. Para ello, se utilizará los tiempos incurridos en cada una de las agrupadoras, los costes debidos a la no calidad, y los operarios asignados a cada una de estas agrupadoras. La finalidad, es determinar si se pueden entregar aviones a FAL según planificación, y en caso de no ser posible, determinar dónde está el cuello de botella para poner las acciones de contingencias adecuadas. 16 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica Obtenido el balance de carga/capacidad en el apartado anterior, se procede a determinar el Takt Time a la que trabaja la línea. Este aspecto de detalla a continuación: Teniendo en cuenta los incurridos totales (tiempos empleados por los operarios de toda la línea y los costes de no calidad (CNC)) (Estos datos se pueden ver en la tabla 3.3, en concepto suma de tiempos). $ = + Se determina que el tiempo total es de: $ = 7496.4 + 353.5 = 7849.9ℎ Para reducir la complejidad de los cálculos, no se tienen en cuenta los tiempos muertos, por lo que se supone que los operarios tienen turnos de 8 horas completas. Como se ha comentado previamente, este takt se calculará con los factores indicados en el apartado anterior como controlables, sin tener en cuenta factores no controlables para este proyecto como retrasos en las entregas de grupos, componentes, herramientas,… etc, que son complicados de estimar. A continuación se desglosarán las capacidades actuales por plataformas obtenidas en el apartado anterior, sabiendo que la línea de integración trabaja con 211 días laborables al año, teniendo un Tack Time teórico de 10 días laborables para poder entregar 20 aviones al año. A continuación se calcula el TT de cada una de las fases. Los datos necesarios se pueden ver en la tabla 3.2, y son: - Suma de tiempo incurrido por agrupadoras asociada a cada fase. - Suma de tiempos incurrido debidos a CNC (costes no calidad) por agrupadora asociada a cada fase. - Numero de operarios por agrupadora asociada a cada fase. - Capacidad máxima al día, calculado como números de operarios al día, multiplicado por el turno de trabajo, que es 8 horas. 17 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica El takt time se calcula como el cociente entre el tiempo invertido total en cada fase y la capacidad máxima diaria de dicha fase: = ∑ " á En la siguiente tabla 3.4, se resume todos los datos mencionados, observándose todos los parámetros que implican, y el takt time resultante para cada una de las fases Fases Tiempos Tiempos incurridos CNC (horas/avión) (horas/avión) Fase 0 Número operarios Capacidad máxima (horas/día) Takt Time (días/avión) 693.1 15.7 8 64 10.83 400.2 14.6 4 32 12.51 Fase 1 1261.5 48.5 16 128 9.86 Fase 2 2790.4 155 39 312 8.94 Fase 3 1597.1 119.7 20 160 9.98 Fase 4 1107.6 0 23 184 6.02 mecánica Fase 0 eléctrica Tabla 3.4. Resumen cálculos TT Se puede concluir, que las fases 0 mecánica y eléctricas no cumplen con el takt de 10 días, por lo que dicha fase es el cuello de botella de la línea de integración. Dicha fase, no es capaz con los recursos y tecnología actuales, entregar en un takt de 10 días. Debido a esta causa, los operarios de esta plataforma 0, se van a plataformas posteriores a terminar los trabajos pendientes. Además, actualmente se está trabajando en turnos de noche y fines de semanas, entrando subcontratistas en estos turnos, para poder terminar los trabajos, ya que algunas de estas operaciones son predecesoras a las que están industrializadas o estandarizadas en la factoría de Tablada. 18 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica Se observa que para una demanda de 20 aviones, con un takt de 10 días, la línea no es capaz de poder asumirla en sus turnos normales de trabajo, provocando realizar trabajos extras fuera de jornada. Por lo tanto, la necesidad planteada de poder entregar 25 aviones al año con la situación actual es inasumible. Por ello, se estudia en este proyecto distintas alternativas que puedan de alguna manera poder mejorar industrialmente la línea completa. En los próximos capítulos 4 y 5, se detallan las distintas alternativas propuestas y solución definitiva adoptada, que permita poder conseguir el objetivo de una entrega a FAL de 25 aviones/año. Para ello previamente hay que realizar un VSM actual, que permita de alguna manera poder ver gráficamente donde están los problemas en la línea, para poder tomar acción sobre ellos. Los detalles se ven en el siguiente apartado 3.5. 3.5 VSM ACTUAL Como se ha visto en el capítulo 2, el mapeado de la cadena de valor (VSM), es una herramienta utilizada para analizar de forma global la cadena de valor, más allá del análisis de un único proceso y recogiendo únicamente ciertos datos generales de las distintas operaciones que se realizan. El objetivo del mapeado de la cadena de valor es obtener una perspectiva general del conjunto, no sólo de los procesos individuales, con la intención de mejorar el conjunto completo. A partir de la información recopilada se debe establecer cuál es la situación objetivo con el mapa futuro de la cadena de valor. La figura 3.8 muestra el VSM actual de la línea de integración de Tablada. El detalle del VSM actual se puede ver en el anexo B1 del capítulo 6. La figura muestra una descripción grafica de la cadena de valor, utilizando símbolos estandarizados. Por un lado un gran bloque con oportunidades de mejora en el proceso, por otro el flujo de despacho de carpetas que se debe hacer para lanzar las ordenes al taller, y por último las características de las distintas fases que se ha descrito en los apartados anteriores, tales como tiempos invertidos y ciclo para cada agrupadora, número de operarios,…etc Se observa también bloques de llegada de distintos subcontratistas a las fases correspondientes (proa, central y posterior) y de conjuntos mayores a distintas fases 19 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica como como es el puente carena a la fase 2 y trenes a fase 3 y 4. Por último se ve el envío a FAL desde la fase 4. Con carácter general para todas las fases, aparecen flechas de unión entre los distintos bloques, que indican cómo se transmiten la información entre ellos. También existen bloques rojos dentro de las posiciones, que identifican los problemas existentes en cada de ellas. Para problemas más graves, se han incluido estallidos Kaizen, a los que hay que realizar un estudio más detallado para su resolución. Por último, en la parte inferior del mapa aparece una escala de tiempo en el que aparece el tiempo de ciclo para cada una de las posiciones. Para el caso actual, el takt es de 10 días. 20 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica Figura 3.8. VSM Actual 21 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica 3.6 PROBLEMAS DETECTADOS EN LA SITUACIÓN ACTUAL Este apartado describe los problemas que se han detectado en el VSM actual que afectan al desarrollo de las actividades, provocando retrasos en las entregas. El haber identificado estos problemas permite de alguna manera tomar acción en cada uno de ellos, de cara a la realización del VSM futuro, que se desarrollará en el capítulo 5. Estos problemas son: Desplazamientos complicados de grandes elementos desde la entrada de la nave a su posición final. Falta de acceso informático en las distintas gradas que aumentan el número de desplazamientos para la búsqueda de planos, ordenes, resolución incidencias, … Alto número de trabajos pendientes entre las distintas fases, que provocan interferencias entre los trabajos de la propia fase y los pendientes. Fases no equilibradas, sobre todo sobrecarga en la fase 0, que es una fase crucial ya que marca ciclo. Falta de formación de los operarios. Elevado número de operarios de nueva incorporación debido al aumento de los trabajos asumidos en la PREFAL, que provocan trabajos mal realizados y que hay que subsanar. Difícultades en el control de la gestión de las incidencias por parte de producción por falta de detalles en la descripción de defectos. Gestión de modificación desde un centro distinto a Tablada (Ingeniería cabecera), que ralentiza la cumplimentación de las mismas sobre las órdenes. Elevados costes por la falta de calidad. Gran volumen de órdenes en papel lanzadas al taller. Difícil control de la actuación en la obra en curso. Por lo que se ve necesario la implantación de Sipla para la eliminación de las órdenes en papel sobre taller. Difícil cumplimentación de los barchart (hoja de secuenciación de operaciones a realizar) en papel por los operarios. 22 Análisis de un Proceso de Modernización de una Línea de Montaje en una empresa Aeronáutica Una vez visto la situación actual de la línea en todos sus aspectos, gradas de montajes, capacidades, takt al que pueden trabajar las plataformas, y número de aviones que se pueden entregar a cliente en el año, se observa que existen tres problemas principales: - Gradas obsoletas, con poca ergonomía y flexibilidad. - Diseño obsoleto para la interface de los grupos estructurales. - Desequilibrio en balance de carga/capacidad de las distintas fases. Esto conlleva que con la situación actual no se puede cumplir las entregas previstas de 25 aviones/año. Por ello, se expondrán en los siguientes capítulos 4 y 5 distintas soluciones al problema existente. El capítulo 4, aportará distintas soluciones técnicas/económicas enfocadas al utillaje empleado, con la intención de mejorar tecnológicamente las gradas actuales. El capítulo 5, implementará de alguna manera en el proceso industrial la solución elegida de utillaje, más otros tipos de mejoras que afiancen aún más la estabilidad de la línea, como puede ser un balanceo de carga/capacidad coherente que permita la entrega de 25 aviones/año, para ello se verá el concepto de estandarización. Todos los detalles se verán en el capítulo 5. 23