calculos - Pàgina inicial de UPCommons

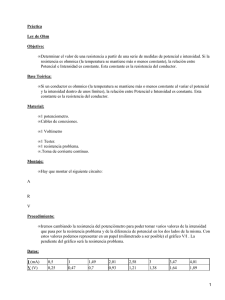

Anuncio