ANEXO 1 METODOS DE PERFORACIÓN Métodos de rotopercusión

Anuncio

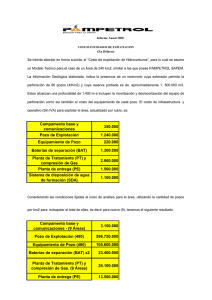

ANEXO 1 METODOS DE PERFORACIÓN Métodos de rotopercusión La perforación con rotopercusión se realiza mediante la fragmentación de la roca a través de impactos producidos por un martillo que se transmite a la herramienta perforadora (boca), la misma que está en contacto con la roca, el movimiento de rotación se produce cuando percute a fin de repartir el impacto en toda la superficie del fondo, lo que a su vez facilita la evacuación de los detritus. Rotopercusión con martillo en cabeza se utiliza generalmente para sondeos cortos de hasta 100 m y cuando el terreno es duro. En este método, el martillo va en el exterior del pozo y comunica el movimiento a la boca de perforación a través de un varillaje hueco de un diámetro bastante más reducido que el del pozo. El hueco del varillaje se utiliza para inyectar aire a presión, el mismo que al salir por orificios que dispone la boca, arrastra la roca fragmentada a la superficie por el anular existente entre la pared del pozo y la pared exterior del varillaje. El martillo puede ser neumático o hidráulico. Fuente: Orche García Enrique Rotopercusión con martillo en fondo es generalmente usado para rocas duras con profundidades de hasta 300 m, en este caso el martillo va colocado entre el varillaje y la boca de perforación. El movimiento rotatorio se transmite por el varillaje, el cual es accionado por un motor hidráulico colocado en el exterior. La evacuación del detritus es similar al del caso anterior. 2.1.2 Métodos de rotación La perforación por rotación, es aquella en la que una herramienta cortante produce la fragmentación de la superficie por: corte, compresión o la acción combinada de ambos, para terrenos inestables, cuyas paredes se derrumban con facilidad, por ejemplo: arenas, gravas, zonas descompuestas ó alteradas. Este método se lo divide en dos tipos de perforación que son: Rotación con tricono (a destroza) y rotación a testigo continuo. Rotación con tricono Perforación rotativa directa es la que se realiza introduciendo desde la superficie una herramienta cortante, el sistema de giro suele ser una cabeza rotativa o una mesa de rotación. La boca está unida al varillaje, el cual está formado por tubos roscados y es el encargado de transmitir el movimiento de giro y la presión; el mecanismo completo es accionado desde la superficie. Se inyecta lodo a presión por el interior de la tubería con el propósito de evacuar los detritus arrancados del fondo del pozo. Una función adicional de estos lodos es mantener refrigerada la herramienta de corte y estabilizar las paredes del sondeo. Mientras la perforación avanza, se debe aislar el pozo introduciendo una tubería con un diámetro ligeramente inferior al del pozo, se suelda al terreno con una lechada de cemento. Como regla general se puede decir que cuando se entuba un tramo, es necesario reducir el diámetro de la boca de perforación, siendo esta la razón por la que los pozos tienen un perfil longitudinal telescópíco. Una vez que la tubería llega a tener contacto con el acuífero geotérmico, se prepara una tubería filtrante que deja pasar el fluido pero no fragmentos de roca, a no ser que la roca sea de buena calidad y no se requiera de esta acción. Cuando se desea obtener muestras litológicas de la perforación, se utilizan coronas de widia si la roca es blanda, si es dura se debe usar coronas de diamante; sin embargo si la profundidad es superior a 200 m, los costes del testigo continuo convencional aumentan exageradamente, por lo que se hace necesario utilizar el sistema wireline o, a su vez recurrir a la testificación lateral obteniendo muestras de la pared del sondeo. Es necesario destacar que para sacar el testigo se debe extraer previamente todo el varillaje y después introducirlo nuevamente en el pozo para continuar con la perforación, esta situación provoca costos y tiempos adicionales. El sistema wireline evita el retiro del varillaje, ya que permite extraer únicamente el testigo por el interior del varillaje sin desmontarlo. Perforación rotativa con circulación inversa.- Se utiliza cuando se atraviesan terrenos inestables o permeables que provocan la pérdida del fluido de perforación, esta situación obliga a que se tapone el hueco y que se reponga el fluido. Para evitar este problema, existe una variante a la perforación directa, en la cual el fluido circula de forma inversa, es decir, penetra por el anular del sondeo, entra por la boca de perforación y sube, aspirado por el interior del varillaje. A fin de optimizar esta técnica, se trabaja con un varillaje de doble pared, el fluido baja por el anular entre los dos tubos y sube por el hueco del tubo interior. Este tipo de perforación puede utilizar como fluido de perforación el aire, agua o lodo muy ligero. Rotación a testigo continuo: Pozos con diámetro reducido (Slimhole).- Esta técnica de perforación se utiliza con el objetivo principal de reducir los elevados costos de la perforación convencional, se basa fundamentalmente en la relación que existe entre el coste de un sondeo y el volumen de roca extraído durante su perforación. Por lo que mientras menos roca se perfore, menor será el costo del pozo. Existen dos formas para realizar este tipo de pozos: La primera utiliza métodos y equipos convencionales, disminuyendo el diámetro del sondeo en cada intervalo de perforación. La segunda emplea la tecnología de los sondeos de investigación minera en roca dura, en la cual el varillaje cumple un doble propósito: el de perforación y el de entubación, es decir, cuando finaliza una sección del pozo el varillaje utilizado no se retira y es cementado in situ. En la siguiente sección, se introduce un varillaje de diámetro más reducido que también se cementa cuando acaba ésta y así sucesivamente. A este método también se le llama Casing drilling. Los diámetros en el fondo de los sondeos están entre 100 y 150 mm, mientras que los ensanches de la tubería hacia arriba serán estrictamente los necesarios, logrando de esta manera disminuir el volumen de roca arrancado en el pozo, lo que redunda en un menor tamaño del equipo perforador, entonces menos mano de obra, menos consumos; esto supone un ahorro de costes entre el 30 y el 50 por ciento respecto del costo de una perforación convencional. El siguiente cuadro presenta una comparación entre los sondeos realizados con slimholes y los convencionales, para demostrar el ahorro significativo que representa trabajar con esta tecnología según fabricante. Especificación técnica Diámetro en el fondo (mm) Peso máquina (t) Peso Sarta (t) Peso entubado (kg/m) Potencia instalada (kW) Volumen lodo circulante (m3) Capacida tanque de lodo (m3) Potencia bomba de lodos (kW) Volumen sondeo (m3) Coste aditivos lodo (%) Coste entubado (%) Área ocupada por sondeo (m2) Slimhole 1000 m 2100 m 50 75 14 22 3,5 5,5 4,4 4,4 74 90 8 10 8 10 44 73 3,5 6,0 20 20 30 30 25 x 32 25 x 32 800 800 Convencional 1000 m 2100 m 150 216 40 65 30 42 100 100 280 350 60 75 60 75 180 300 18 37 80 110 25 25 150 x 64 150 x 64 9600 9600 Fuente: GUPTA; ROY Los slimholes se realizan normalmente por perforación a rotación, utilizando trépanos de diamantes compactos policristalinos (PDC), diamantes policristalinos térmicamente estables (TSP) o diamantes naturales (ND), trépanos especiales de dos cuerpos y triconos. Si se quiere obtener testigos se emplean coronas de diamantes mediante el sistema wireline, o bien con la tecnología coiled tubing (CT). Las profundidades que pueden alcanzar este tipo de sondeos son de hasta 5500 m. Debido al pequeño tamaño anular que implica perforar un slimhole, se vuelve necesario mantener un estricto control sobre el contenido de sólidos en el lodo, ya que una falla por este motivo dará lugar a agarres, anillos de lodo en el varillaje y un acelerado desgaste de las bombas. Cuando se trabaja con sondeos a testigo con wireline, el fluido de perforación tiene una importancia crítica, por dos razones: el porcentaje de ripios muy finos en la perforación con diamante es mucho mayor que con tricono y el pequeño tamaño del anular implica que tanto el flujo del fluido como el volumen total del fluido circulante son mucho más pequeños que un sondeo a rotación convencional. Las ventajas y desventajas de esta técnica son: VENTAJAS Disminución de hasta un 50% de los costes en sondeos largos, debido a reducción de tamaño de equipos y consumos de todo tipo. Soporta ensayos geoquímicos y geofísicos, mediante equipos especialmente diseñados para trabajar en pequeños diámetros. Reducción de la logística necesaria Mejora de la seguridad y del medio ambiente al producir menos residuos Posibilidad de extraer testigo continuo y de obtener un in mejorable conocimiento geológico del terreno atravesado. Mejor y más sencillo control del pozo Menor tiempo de implantación en el emplazamiento Los pozos se pueden monitorear o ensanchar posteriormente para transformarse en pozos de producción o de reinyección. DESVENTAJAS Si se perfora a testigo continuo, la perforación es lenta. En los pozos más estrechos, puede haber atranques si las formaciones atravesadas son expansivas No pueden ser utilizados como pozos de producción, ya que su mínimo diámetro permite reducidos caudales de fluidos (10 a 20 kg/s). Fuente: Elaboración propia, datos Orche; García Enrique Perforación con carrete de tubería (coiled tubing, CT).- Consiste en utilizar una tubería de varios miles de metros de longitud, de una sola pieza que se introduce en los sondeos y permite llevar a cabo distintas operaciones dentro de ellos, como son: descarga, limpieza, acidificación, estimulación, pesca y transporte de piezas, etc. Para realizar la perforación, es necesario que la tubería lleve una boca perforadora en el extremo que se introduce en el sondeo. La tubería es traslada a través de un carrete que permite introducirla en el pozo tras ser convenientemente enderezada. Los elementos de un equipo CT son: Carrete para almacenar y transportar tubería. Cabeza de inyección que da la fuerza de tracción para introducir y extraer la tubería. Cabina de control desde la que un operador controla y monitorea la operación y, Unidad de potencia que genera la fuerza hidráulica y neumática requerida. La tubería se introduce en el sondeo sin que pueda girar, para perforación, la boca trabaja independientemente de la tubería mediante un motor, terminada la perforación, la tubería se recoge enrollándola nuevamente en el carrete; para que una tubería permita realizar esta maniobra es necesario que el acero que la conforma tenga un bajo contenido de carbono, ya que está sometida a grandes fatigas que terminarán desgastándola, siendo esta la razón para que sea considerada como un consumible con una vida útil determinada. Para solventar este inconveniente, en la actualidad se utilizan tuberías de resina con densidades similares a la del lodo en carretes de 6300 m. La longitud de la tubería en una sola pieza va desde 1200 m para tuberías de 73,0 mm y 4500 m para las de 38,1 mm; como referencia en la actualidad se utilizan tubos de 88,9 mm para perforar pozos de hasta 222,2 mm de diámetro. Esta técnica en terrenos no consolidados cuadriplican los resultados con respecto de una perforación convencional, permitiendo una velocidad de perforación de 400 m/h contra los 90 a 120 m/h. Es necesario contar con fluidos visco-elásticos especiales que se transformen en más viscosos en el anular del pozo para mejorar la suspensión de los ripios, esto es debido principalmente a que en los sondeos con CT la tubería no gira, provocando que la tarea de evacuar los fragmentos de roca sea más costosa. La boca de perforacion generalmente emplea mayores velocidades de giro a menores presiones, normalmente la herramienta de corte es un trépano de diamante que funciona con un motor eléctrico o movido por el lodo, de manera independiente de la tubería, que solo le guía y presiona. La perforación CT se la puede dividir en dos clases: Perforación dirigida.- Requiere utilizar un dispositivo de guía en la cabeza cortadora, lo que permite orientarla correctamente considerando que la tubería no puede girar, para lo cual se necesita un segundo dispositivo que mide la inclinación, el acimut y la orientación de la herramienta, información que la transmite a la cabina de control desde donde se gobierna la sonda, para tal fin se utiliza o bien una señal eléctrica que es transmitida por cable que va en el interior de la tubería, o bien, mediante pulsos de presión del lodo. Se utiliza para perforar pozos nuevos, profundizar sondeos existentes, abrir desvíos laterales, construir drenes horizontales y, sobre todo, para perforar extensiones laterales hacia almacenes de hidrocarburos desde sondeos existentes. Perforación no dirigida.- Es la más frecuentemente utilizada, en especial en pozos de gas poco profundos, para la inyección de agua y en las operaciones de acabado. Este sistema consiste en un diseño convencional en conjunción con un motor en el fondo del pozo, que hace girar la boca cortante, no dispone de un dispositivo para la orientación de la boca de perforación. Entre sus ventajas podemos destacar la rapidez en el montaje y desmontaje de la sonda y por otro lado el trabajo continuo de la boca debido principalmente a que no se producen interrupciones para añadir varillas. La mayor parte de estos sondeos tiene un diámetro inferior a 177,8 mm. Para evitar la tendencia de la boca a desviarse y además para crear la presión necesaria sobre la boca, se puede utilizar collares lastrabarrenas, esto permite evitar también fenómenos de pandeo. El rápido desarrollo que está teniendo la perforación CT en la actualidad, es debido a las grandes ventajas que presenta las cuales son: Mayor rapidez de operación. o Elimina el tiempo de alargar el varillaje conforme avanza la operación. o Permite reducir costos entre un 15 al 50% respecto a la perforación convencional. o Presentan mayor ventaja en emplazamientos en los que es importante ocupar un reducido espacio. El control de la presión es eficiente y seguro. La velocidad de introducción y extracción de la tubería es rápida, mayor a 45 m por minuto. La necesidad de espacio y el peso del equipo son reducidos. La sonda se monta y desmonta con rapidez. El impacto ambiental es reducido. El personal necesario es menor y, No necesita que el personal se encuentre en cabeza de pozo durante la operación. Considerando que la perforación CT no ha llegado a su madurez, cabe esperar notables avances en el futuro corto plazo. Perforación con entubado (casing driling, CD).- Esta tecnología ofrece la posibilidad de perforar y entubar simultáneamente un pozo; por lo tanto el varillaje desaparece y es remplazado por la tubería de entubado (casing) que es la encargada de transmitir la energía mecánica e hidráulica a la boca de perforación. La reducción de costes se ve reflejada en el hecho que esta tecnología realiza dos tareas simultáneamente, es decir, se optimiza transporte, manipulación, colocación e inspección de las tuberías del pozo, sin embargo, la auténtica ventaja que proporciona el método es la posibilidad de reducir los problemas relacionados con las pérdidas de lodo, la inestabilidad de las paredes del pozo, los tiempos muertos de la operación, la mayor seguridad en el trabajo al manipular menos tuberías y el entubado introducido siempre es nuevo. Se utilizan bocas de operación convencionales (trépanos de diamante y PDC), las torres y mástiles son más pequeños y, finalmente, el nivel de las vibraciones se reduce. Los sondeos con esta tecnología pueden llegar sin problemas a los 3000 m; con diámetros en el fondo de 273,1 mm para 1500 m de profundidad y de 193,7 para 3300 mm. El movimiento rotativo se obtiene de un motor colocado en cabeza (top drive), que puede ser complementado por un motor hidráulico situado en el fondo del pozo. Nuevas técnicas de perforación: Perforación por espalación1.- Espalación viene del inglés “spall” que significa trozo o verbalmente trocear; es un proceso por el cual uno o varios fragmentos de material son expulsados de un cuerpo debido a un impacto por fatiga, por lo tanto, la espalación se refiere a la ruptura de una superficie rocosa debido a la fatiga interna. 1 Moraño A.J., Guillén J.L., Sondeos geotérmicos profundos Las ventajas de esta técnica son: Velocidad de perforación 5 veces mayor que la tradicional para rocas duras Mínimo desgaste del trépano al no estar en contacto con la roca Muy buena verticalidad o direccionalidad. Se puede perforar hasta 9000 metros o más. Costes reducidos por tiempo y mantenimiento. Elementos de la perforación Dispositivos de corte (boca de perforación) El tipo de boca de perforación habitualmente utilizado es el tricono que es un dispositivo formado por tres conos que giran colocados en una matriz. Estos conos llevan dientes o botones de widia que son los encargados de romper la roca. Para rocas blandas en sondeos cortos se utilizan trépanos de widia. Si se desea obtener testigos en el sondeo, es necesario utilizar coronas de widia si la roca es blanda y coronas de diamante cuando la roca es dura. En sondeos profundos con roca de dureza media a alta y perforación con obtención de testigos se utilizan trépanos de diamantes y de diamantes compactos policristalinos (PDC), cuyo rendimiento supera ampliamente al de los triconos. La siguiente figura compara los tiempos de perforación con tricono y con tres tipos diferentes de trépanos PDC, como se puede apreciar existe una gran ventaja en el uso de estos últimos. Los diamantes que se emplean para la fabriucación de coronas son los denominados diamantes industriales y cada vez más los diamantes sintéticos. Se los ha clasificado atendiendo su estructura en cuatro grandes grupos: West African Bolrtz, Congos, Ballas y Carbonados, de todos ellos los procedentes de Sudáfrica los denominados Bolrtz son los más utilizados. Los diamantes sintéticos o artificiales son producidos a partir de grafito, al que se le somete a altas presiones y temperaturas. Los diamantes no tienen la misma dureza por lo que con una medida de la densidad se puede precisar su valor económico, una densidad entre 3,1 y 3,2 gr/cm3 es de buena calidad y por debajo de 2,9 gr/cm 3 la calidad es mala. El tamaño de los diamantes se expresa en piedra por quilate (p.p.q.) que indica el número de piedras que entran en 0,2 gr, es decir en un quilate. Existen dos tipos de coronas que responden a la disposición y tamaño de los diamantes: Coronas de inserción.- Fabricados con diamantes de tamaños que van desde 10 a 80 p.p.q. y engarzados en la superficie. Coronas de Concreción o impregnación.- Son aquellas con tamaños mayores a 100 p.p.q. el polvo de diamante se encuentra mezclado con el material de la matriz, formando un todo. Las coronas de inserción, en términos generales, se aplican sobre formaciones blandas a semiduras, mientras q las de concreción se utilizan para atravesar rocas de dureza media a muy dura o formaciones muy fracturadas, estas coronas presentan dos ventajas sobre las anteriores: Son menos delicadas y son más económicas. El perfil de las coronas es muy importante debido a su influencia sobre la velocidad de penetración, desviación de los barrenos y coste del metro perforado, existiendo, en el mercado, una gran gama de perfiles. Tubos saca testigos Es un dispositivo en el cual se va depositando el detritus de la roca que va perforando la corona, a la que va roscado y debe tener su mismo diámetro interior. Las longitudes de estos tubos son normalizadas y suelen ser de: 350, 1500, 3000 y 6000 mm, siendo el más empleado el de 3000. En la parte superior, este tubo dispone de una rosca que le permite unirse al tren de varillas mediante una pieza llamada cabeza del tubo saca testigos. En su parte interior e inferior se encuentra el muelle extractor. Mientras se está perforando, el testigo pasa fácilmente a través del muelle, pero cuando se tira del tubo hacia arriba, el muelle extractor desciende acuñándose en su alojamiento y presionándolo, si se tira con más fuerza, este se rompe quedando introducido en el tubo saca testigos. Para extraer el tubo saca testigos desde la perforación, existen dos métodos el convencional y el wireline. En el método convencional, es necesario extraer todo el varillaje para obtener el tubo saca testigos, lo cual considera una gran inversión en tiempo cuando se trata de perforaciones profundas. Por otro lado con el método wireline, se extrae a la superficie el tubo saca testigos sin necesidad de desenroscar el varillaje, en este método la sarta de perforación está constituida por una tubería de casi igual diámetro que el tubo saca testigos, en lugar de varillas, y por ella se introduce un cable provisto de un sistema de enganche especial en forma de arpón que al llegar a la cabeza de tubo saca testigos, lo pesca y lo extrae a la superficie con el testigo. Varillaje La varilla es la parte de una sarta que más sufren durante la perforación, deben soportar esfuerzos de compresión o de tracción según se empuje o se tire de él, además soportan un esfuerzo de torsión, ya que es el encargado de transmitir el par de perforación. Otra función del varillaje es la de conducir el fluido de perforación hasta el fondo del sondeo; son tubos de acero con roscas en sus extremos. Hay que destacar la importancia de la sarta ya que en ella se concentran grandes esfuerzos, transmite la rotación hasta profundidad importante, sirve de conducto para el lodo y es necesario extraerla cada vez que se cambia la herramienta de corte o perforación, etc. por lo que tiene una importancia capital en el proceso, no siempre adecuadamente ponderada Las dimensiones del diámetro exterior de las varillas varían entre 2 3/8 de pulgada a 65/8 de pulgada, en geotermia en conveniente utilizar varilla de 5” y de 65/8”. La longitud estandarizada se dividen en tres gamas: de 18 a 22 pies, de 27 a 30 pies y de 38 a 45 pies, normalmente en sondeos geotérmicos largos son usadas las de 30 pies. El espesor de las varillas va de 4,8 a 12,7 mm, en sondeos geotérmicos profundos se utiliza de 9 mm. Las propiedades físicas de estos aceros suelen ser las siguientes: de 550 a 650 N/mm2 de límite elástico, de 650 a 800 N/mm 2 de resistencia atracción y de 200 a 300 HB de dureza Brinell. Giratoria de inyección. Es el elemento mediante el cual se introduce el fluido de perforación (lodo) al tren de varillas, debe ser giratorio ya que se conecta a la manguera fija con la varilla que va girando. Su tamaño está en función del varillaje utilizado, de la profundidad del sondeo y de la bomba utilizada. Cuando se requiere sacar el tren de perforación, se retira la giratoria y se sustituye por un gancho de elevación. Fluido de perforación El fluido de perforación tiene varias funciones: Eliminar continuamente el material que va cortando la herramienta. Enfriar y lubricar la boca y tubería de perforación. Evitar que la tubería se pegue a la pared de pozo y taponar los poros de la pared para evitar derrumbamientos. El fluido de perforación más utilizado es el lodo, la clase de lodo a utilizarse depende de la tubería de trabajo, los lodos de arcilla ventonítica se utilizan hasta temperaturas inferiores a 150°C; a mayores temperaturas los lodos con base arcillosa tienden a gelificarse, por lo que es necesario utilizar lodos tratados con ferrocromolignosulfonato y cromolignina que tienen un comportamiento adecuado hasta los 250°C. Si la temperatura es superior o bien cuando se trata de pozos de vapor, la perforación debe realizarse con aire comprimido, por ejemplo se utiliza en los geiseres. Presenta varias ventajas como son: al no existir lodo circulante, no daña la zona de producción, la velocidad de perforación es 3 o 4 veces más rápida y, la vida de la boca de perforación se alarga de 2 a 4 veces más. A pesar de estas ventajas el aire no puede emplearse en formaciones con exceso de agua; en condiciones favorables no es raro utilizar una mezcla de lodo aire. El fluido de perforación es inyectado por acción de una bomba, a través de la giratoria de inyección, al varillaje, descendiendo hasta el fondo de perforación, al llegar cambia de sentido de circulación y asciende por el espacio anular entre la pared del sondeo y el varillaje, arrastrando consigo los detritus que se producen durante el avance. Una vez en la superficie, a través de un canal pasa a las balsas de decantación y desde allí es aspirado por la bomba para iniciar nuevamente su circulación. Para una perforación eficiente es deseable que la temperatura y el contenido en sólidos del lodo se mantengan lo ms bajo posible. Para ello, en superficie se instalan torres refrigeradoras que reducen su temperatura en 10 y 15 °C, los sólidos de lodo se pueden separa con cribas vibrantes y decantadores. La velocidad con la que circula el fluido es de importancia crítica, ya que si esta es muy alta la corona, el varillaje y los tubos sufrirán un gran desgaste, pero por otro lado, si la velocidad es baja no se conseguirá superar la velocidad de caída de las partículas de roca y por lo tanto se tendrá problemas a la hora de desalojar los detritus. Se ha comprobado que un valor razonable de la velocidad esta en torno a los 40 cm/s. Tubería de revestimiento o entubado Consiste en la introducción dentro de la perforación de un revestimiento de una tubería de un diámetro menor, la funciones de esta tubería son las siguientes: Proteger al taladro del sondeo y a las herramientas de perforación Evitar colapso de paredes y formación de cavidades durante la perforación. Evitar el ingreso de agua subterránea al interior del sondeo. Aislar formaciones problemáticas, como son la expansibles. Prevenir pérdida o fuga del fluido de perforación. Aislar entre sí las formaciones permeables, para prevenir la contaminación de acuíferos situados en los niveles superiores por los fluidos geotérmicos más profundos. Su utilización es obligada cuando la roca no es consolidada, la tubería debe estar diseñada para soportar la posible corrosión como consecuencia de la agresividad del fluido geotérmico, o exteriormente cuando falla la cimentación del entubado y el fluido corrosivo circula por el anular entre la pared exterior de éste y el pozo. El cambio súbito del diámetro interior de las tuberías, produce turbulencias que terminan ocasionando la corrosión de las zonas inmediatas. Así mismo las tuberías pueden desgastarse por la arena fina que arrastra el fluido, esto se resuelve instalando un regulador de flujo en la boca del pozo. Adicionalmente debe estar diseñada para soportar la fatiga térmica, derivada de las variaciones de temperatura entre producción y paradas técnicas, la misma que puede producir roturas en la tubería, principalmente cuando la cementación no es correcta, un tramo de apenas 30 cm de entubado sin cementar puede ocasional fácilmente la rotura del mismo. Otro de los problemas que debe soportar la tubería son los depósitos provocados por la salinidad del agua, éstos se producen en los sitios donde existen cambios súbitos de presión debidos al aumento del diámetro de la tubería. La tubería de entibación es de acero al carbono y su calidad se rige por las normas API, los diámetros exteriores varán entre 60,3 mm a 622,3 mm, estos tamaños son muy importantes ya que condicionan las distintas anchuras del sondeo. La longitud de los tubos suelen ser de 12 m. Cementación del tubo de revestimiento El cemento ordinario es adecuado cuando va a soportar una temperatura de hasta 150°C. Para resistir temperaturas mayores, es necesario añadirle polvo de sílice hasta un 30 o 40% en peso. Si el fluido es vapor y agua con PH reducido, se debe emplear cemento resistente a los ácidos. Acabado del pozo Al terminar con la perforación, es necesario realizar una serie de operaciones en el pozo, previas a su entrada en producción, debido a que la estabilidad de la formación se ve alterada con las diferentes operaciones realizadas durante la perforación. Estas alteraciones influyen en los incrementos anormales en las caídas de presión. Los lodos de perforación utilizados a través de los sólidos suspendidos, provocan alteraciones en la permeabilidad de la formación. Efectos similares producen el enjarre que se adhieren a las paredes del pozo y los diferentes compuestos químicos que se usan en los lodos. Así mismo en la etapa de cementación, las lechadas de cemento invaden los poros de las formaciones, alterando sus condiciones originales, aun que en la etapa final de la perforación los pozos son lavados con el fin de restituir las condiciones originales, en las mayorías de de las ocasiones no es posible obtener este objetivo. Estas alteraciones influyen principalmente en reducciones de la permeabilidad, lo que puede causar disminución de productividad (por taponamiento de la inter cara pozo – yacimiento), lo cual se evidenciará en la evaluación de la producción del pozo. Las evaluaciones deben realizarse periódicamente en los pozos y sirven para caracterizarlos y establecer los criterios de su operación y explotación continua. Evinger y Muskat (1942), Horner (1951) describen el comportamiento de la disminución anormal en la presión del pozo, está relacionado con el deterioro en las características de la producción. La razón del deterioro en el pozo dio origen a la introducción del concepto de “daño”. El conocimiento de la existencia de “daño”, tiene su aplicación práctica en la toma de decisiones para la planeación de intervenciones al pozo, tales como: limpiezas, reparaciones, estimulaciones, tratamientos entre otras, su objetivo es mejorar sus características de producción. El proceso de limpieza puede realizarse con el empleo de disolventes (polifosfato), con empleo de ácidos (clorídrico, fluorídrico) y mediante fracturación hidráulica (bombeo con fluido y posterior bombeo con bausita o arena). ‘Preventor’ de reventones Los términos ‘preventor’ de reventón, conjunto de ‘preventores’ de reventón y sistema de ‘preventores’ de reventón se usan en forma común e intercambiable para describir, en general, varios ‘preventores’ apilados de diversos tipos y funciones, así como sus componentes auxiliares. Un ‘preventor’ de reventones submarino típicamente incluye componentes como líneas hidráulicas y eléctricas, módulos de control, acumuladores hidráulicos, válvulas de prueba, líneas de matar y estrangular, y válvulas, junta del tubo elevador, conectores hidráulicos y bastidor de soporte. Dos categorías de BOP son las prevalentes: de arietes y anular. Los conjuntos de BOP generalmente utilizan los dos tipos, con al menos un BOP anular apilado sobre varios BOP de ariete. Los ‘preventores’ de reventón se usan en tierra, en plataformas marinas y en el lecho marino. Los BOP en tierra y submarinos se aseguran en la parte superior del pozo, conocida como cabezal del pozo. Los BOP en plataformas marinas se montan debajo de la cubierta. Usos y funcionamiento Los BOP vienen en una variedad de estilos, tamaños y clasificaciones de presión. Varias unidades individuales que sirven para diversas funciones se combinan para componer un conjunto de ‘preventores’ de reventón. A menudo se utilizan múltiples preventores de reventón del mismo tipo para lograr redundancia, un importantísimo factor en la efectividad de dispositivos a prueba de fallas. Las principales funciones de un sistema de ‘preventores’ de reventón son: Confinar los fluidos del pozo al recinto del pozo. Suministrar el medio para incorporar fluidos al pozo. Permitir retirar volúmenes controlados de fluidos del recinto del pozo. Además de realizar esas funciones primarias, los sistemas de BOP se usan para: o Regular y monitorear la presión del recinto del pozo. o Centrar y colgar la sarta de perforación en el pozo. o Cerrar el pozo, es decir, sellar el espacio anular entre las tuberías de perforación y de revestimiento. o “Matar” el pozo o prevenir el flujo de fluidos de la formación al recinto del pozo. o Sellar el cabezal del pozo (cerrar el recinto). o Recortar la tubería de revestimiento o de perforación en casos de emergencia. Al perforar un pozo de alta presión, la sarta de perforación pasa a través del conjunto de BOP hacia el yacimiento. A medida que se perfora se inyecta lodo o fluido de perforación por la sarta hasta la barrena. El lodo retorna por el espacio anular entre la tubería revestidora y la de perforación. La columna del lodo de perforación ejerce hacia abajo una presión hidrostática que contrarresta la presión opuesta de la formación y permite que prosiga la perforación. Cuando se presenta un amago de reventón, los operadores del equipo o los sistemas automáticos cierran las unidades de los BOP, sellando el espacio anular para detener la salida de los fluidos del recinto del pozo. Luego se hace circular lodo de mayor densidad por la sarta de perforación, en el recinto del pozo y hacia arriba por el espacio anular y la línea de estrangular en la base del conjunto de BOP y por los estranguladores hasta superar la presión pozo abajo. Una vez que el “peso de matar” se extiende desde el fondo hasta la parte superior del pozo, se ha “matado” el pozo. Si la integridad del pozo se mantiene, se puede reiniciar la perforación. Alternativamente, si no es factible la circulación, se puede matar el pozo “a la fuerza”, es decir, bombeando a la fuerza lodo más pesado desde la parte superior a través de la conexión de la línea de matar en la base del conjunto de BOP. Esto es lo menos deseable debido a que son necesarias mayores presiones en la superficie y porque mucho del lodo que originalmente está en el espacio anular será forzado hacia adentro de la formación receptiva en la sección del pozo sin entubar, debajo de la zapata más profunda de la revestidora. Si los ‘preventores’ de reventón y la columna de lodo no restringen la presión hacia arriba de una arremetida del pozo, el resultado será un reventón que potencialmente puede expulsar violentamente por el recinto del pozo, tubería y fluidos, dañando el equipo de perforación y dejando en duda la integridad del pozo. Tipos de BOP Los BOP vienen en dos tipos básicos: de arietes y anulares. A menudo se usan juntos en equipos de perforación, típicamente por lo menos un BOP anular coronando un conjunto de ‘preventores’ de arietes. Un BOP de ariete tiene un funcionamiento similar al de una válvula de compuerta, pero usa un par de émbolos de ariete opuestos. Los arietes se extienden hacia el centro del recinto del pozo para restringir el flujo, o se retraen para permitirlo. Las caras superior e inferior de los arietes están provistas de obturadores (sellos de elastómero) que se comprimen uno contra el otro, contra la pared del pozo y alrededor de la tubería que atraviesa el recinto del pozo. Salidas en los lados del cuerpo del BOP se usan para conexiones de las líneas de estrangular y de matar o de válvulas. Un ‘preventor’ tipo anular puede cerrarse alrededor de la sarta de perforación, de revestimiento o de un objeto no cilíndrico, como la junta Kelly. La tubería de perforación, incluidas las uniones de diámetro mayor o conectores roscados, puede moverse verticalmente a través de un ‘preventor’ anular a tiempo que se contiene la presión desde abajo aplicando un control cuidadoso de la presión hidráulica de cierre. Los preventores anulares son también efectivos para sellar alrededor de la tubería de perforación, incluso mientras gira durante la perforación. Las regulaciones requieren que un ‘preventor’ anular pueda cerrar completamente un recinto de pozo, pero generalmente no son tan efectivos como los ‘preventores’ de ariete para mantener el sello en un pozo abierto o sin entubar. Típicamente, los ‘preventores’ anulares van ubicados en la parte superior del conjunto de BOP, con uno o dos BOP anulares encima de una serie de varios ‘preventores’ de ariete. Un ‘preventor’ anular usa el principio de cuña para sellar el recinto del pozo. Tiene un sello de caucho tipo donut, conocido como unidad obturadora de elastómero, reforzada con costillas de acero. La unidad obturadora está situada en el compartimiento del BOP entre el cabezal y el pistón hidráulico. Cuando se activa el pistón, su empuje hacia arriba fuerza el cierre de la unidad de obturación, como un esfínter, sellando el espacio anular o el pozo abierto. Los ‘preventores’ anulares tienen sólo dos piezas móviles, pistón y unidad de obturación, que los hacen más simples de mantener que los ‘preventores’ de ariete. Métodos de control Cuando los taladros perforan en tierra o en aguas muy someras donde el cabezal del pozo está por encima del nivel del agua, los BOP son activados por presión hidráulica desde un acumulador remoto. En el taladro se montan varias estaciones de control. También se cierran y abren manualmente haciendo girar grandes manubrios que parecen volantes de dirección. Un sistema de desconexión de emergencia (EDS) desconecta el taladro del pozo en casos de emergencia. El EDS también dispara automáticamente el interruptor de contacto continuo, que cierra del BOP y las válvulas de matar y estrangular. El EDS puede ser un subsistema del módulo de control del conjunto de BOP o puede ser separado. Las bombas en el equipo de perforación normalmente entregan presión al conjunto de BOP a través de líneas hidráulicas. Los acumuladores hidráulicos en el conjunto de BOP permiten cerrar los ‘preventores’ de reventón, incluso si están desconectados del taladro. También es posible iniciar el cierre de los BOP automáticamente con base en presión demasiado alta o flujo excesivo.2 2 REVISTA PETROLEO INTERNACIONAL, 15 de octubre 2010 ANEXO 2 SISTEMAS DE UNA PLANTA GEOTERMICA FLAH Sistema producción de vapor Este sistema es el encargado de disponer y transportar el vapor del fluido geotérmico que permitirá la generación de electricidad, así como del fluido frío a ser inyectado nuevamente en el almacén. Los principales dispositivos que lo componen son: Tubería de vapor y agua Separador de vapor Removedor de humedad Silenciador Tubería de vapor y agua El vapor producido, es transportado a la turbina a través de un sistema de tuberías, las cuales son la continuación del sistema colector de vapor. Al requerirse varios pozos de producción para proveer el flujo de vapor necesario, el diseño del sistema de tuberías, requiere un análisis especial, ya que de éste depende el coste final del proyecto. Para el transporte de fluido geotérmico, se utilizan tuberías de acero al carbono. La proporción de corrosión sigue una ecuación parabólica y es aproximadamente 0.04 mm/año cuando la tubería está enterrada. Cuando el fluido está en contacto con el aire, la proporción de corrosión es de 0.11 mm/año; por consiguiente, se proporciona un espesor mayor a las tuberías de aireado-vapor. El peor caso ocurre en las tuberías del condensado donde la proporción de corrosión para acero del carbono es de 0.66 mm/año, por lo que se reviste con resina epóxica Los puntos que deben considerarse en el diseño son:3 3 Establecimiento de las condiciones de diseño incluyendo presión, temperaturas y otras condiciones como: la velocidad del viento, movimientos sísmicos, choques de fluido, gradientes térmicos y número de ciclos de varias cargas. Determinación del diámetro de la tubería, el cual depende fundamentalmente de las condiciones del proceso, es decir, del caudal, la velocidad y la presión del fluido. Selección de los materiales de la tubería con base en corrosión, fragilización y resistencia. Selección de las clases de “rating” de bridas y válvulas. Cálculo del espesor mínimo de pared (Schedule) para las temperaturas y presiones de diseño, de manera que la tubería sea TIME-UNPRG, Guía para el diseño de tuberías, 2009 capaz de soportar los esfuerzos tangenciales producidos por la presión del fluido. Establecimiento de una configuración aceptable de soportes para el sistema de tuberías. Análisis de esfuerzos por flexibilidad, para verificar que los esfuerzos producidos en la tubería por los distintos tipos de carga estén dentro de los valores admisibles, a objeto de comprobar que las cargas sobre los equipos no sobrepasen los valores límites, satisfaciendo así los criterios del código a emplear. Para evitar pérdidas de calor, vapor y condensado, es necesario la selección adecuada de los diferentes accesorios del sistema de tubería, ya que estos permitirán cambios de dirección del fluido, ensanchamientos y reducciones, Los principales accesorios son: uniones, codos, bridas, juntas, válvulas y medidores de presión y temperatura. Una de las principales preocupaciones durante el diseño de la recogida o centralización del vapor es encontrar la forma de minimizar la pérdida de presión que existe en las líneas de vapor que van desde las diferentes bocas de pozo hasta la casa de máquinas. La caída de presión del vapor está en función del diámetro, la longitud y la configuración de la tubería de vapor, así como de la densidad y del flujo másico del vapor. De todas éstas, la variable más crítica es el diámetro de la tubería.4 La siguiente ecuación es una correlación que calcula la caída de presión del vapor debido a la fricción: (1) Donde: L es la longitud de la tubería en ft. m es el flujo másico en lbm/h ρ es la densidad en lbm/ft3 D es el diámetro interior de la tubería en in. ∆P es la variación de la presión en lbf/in2 La densidad del vapor de agua es relativamente baja, entonces el diámetro al ser inversamente proporcional a la caída de presión juega un papel importantísimo, ya que en la ecuación está elevado a la quinta potencia. Si se instala tubería con diámetros grandes se tendrá una mayor caída de presión, si se instala tuberías con longitudes mayores se podría reducir esta caída, sin embargo esta solución puede ser económicamente inaceptable. Un estudio termodinámico de optimización económica permitirá encontrar el tamaño óptimo de la tubería. . En las tuberías que transportan la fase líquida la caída de presión es menos preocupante, ya que éste va a ser re-inyectado al acuífero, sin embargo si la pérdida de presión es muy grande se puede utilizar bombas para realizar esta tarea. 4 DiPippo Ronald, Geothermal power plants En general, la pérdida de presión en una tubería de dos fases consiste de tres efectos: la caída de presión por fricción (efectos viscosos), la caída de presión gravitacional (efectos corporales de fuerza), y la caída de presión debido a la aceleración (efectos inerciales). La conclusión principal es que tuberías que van a transportar un flujo de dos fases pueden ser diseñadas como elementos de un sistema de recolección geotérmica pero debe tenerse muy en cuenta que la caída de presión va a ser mayor que en líneas de vapor de una sola fase. La presencia de patrones de flujo inestables tal como el flujo de lodo puede provocar vibraciones excesivas y deben ser evitados seleccionando un diámetro adecuado de la tubería. Separador de vapor La mezcla debe ser separada en sus distintas fases: vapor y líquido, con una mínima pérdida de presión. Esto se hace con un separador ciclónico cilíndrico, generalmente orientado con su eje vertical, en donde las dos fases se desenganchan debido a su gran diferencia de densidad. La ubicación de los separadores es parte fundamental del diseño general de la planta y existen varias formas de ubicarlos. Los separadores se pueden localizar en: la casa de máquinas, las estaciones de satélite en el campo, o las cabezas de pozo. La figura muestra cinco pozos de producción que alimentan con fluido de dos fases a un separador ciclónico grande (CS) ubicado en la casa de máquinas (PH). El vapor separado entra en la turbina a través de tuberías cortas y el líquido separado se envía a dos pozos de inyección (Ø). En la central Ahuachapán de El Salvador, el arreglo de separadores (CS) está diseñado de tal forma que en cada boca de pozo de producción existe uno de ellos. Este diseño requiere de líneas individuales de vapor que van desde cada separador hasta el colector de vapor (SR) en la casa de máquinas (PH). Las líneas de agua corren desde los separadores a los pozos de inyección (Ø). Removedor de humedad o secador Las turbinas utilizadas en una planta geotérmica, son diseñadas para trabajar con vapor seco, por lo que es necesario disponer de un removedor, que elimina la humedad y mejora la calidad del vapor antes de ingresar a la turbina. Su funcionamiento es tipo laberíntico donde mediante unos paneles se fuerzan al vapor a realizar cambios bruscos de dirección y por efecto de la fuerza centrífuga ejercida, la humedad es dirigida al exterior, donde se recoge en unas bandejas colectoras. Si se presenta el caso de disponer una presión mayor a la que trabaja la turbina, el removedor de humedad dispone de un dispositivo que al momento de detectar presiones mayores que las programadas, actúa e impide el paso de vapor, precautelando la integridad de la turbina. Un secador, debe estar en capacidad de proveer a la turbina vapor que alcance una eficiencia del 99,9% de calidad. Considerando que gotas de agua que lleguen a la turbina serán perjudiciales para ella, se cuenta con una alarma en el tanque del secador lo que puede ser un indicio de parar toda la planta. Silenciador Estos dispositivos permiten atenuar los ruidos provocados por la turbulencia que se presenta cuando se da la salida del vapor y choca con la atmósfera. Los parámetros que hay que considerar en la selección del silenciador son: Presión que debe soportar a la entrada del silenciador. Caudal que va a transmitir el silenciador. Diámetro de la tubería conectada al silenciador. Capacidad corrosiva del fluido geotérmico. Sistema de turbina – generador y controles Las turbinas son máquinas térmicas que producen un trabajo a partir de vapor a alta presión y temperatura, el vapor se expande dentro, transformando su energía en trabajo mecánico en el eje de la turbina. Una turbina está compuesta principalmente por dos partes el rotor y el estator; el rotor es la parte móvil de la turbina, constituida por un conjunto de ruedas de álabes unidas al eje con el que se mueven en conjunto; el estator también está constituido por álabes que están unidos a la carcasa de la turbina. Considerando el movimiento del flujo de vapor dentro de la turbina, existen dos tipos: tipo radial cuando el movimiento del vapor va en el sentido perpendicular al eje de la turbina y tipo axial cuando el flujo se da de manera paralela al eje de la turbina, siendo estas últimas las más utilizadas. Las turbinas de vapor necesitan dispositivos adicionales encargados de la refrigeración, lubricación y control; el sistema de control está constituido por un sistema de captura de datos continuo, un componente controlador programable y de manera opcional un sistema de control remoto automatizado. Sistema de enfriamiento Este sistema tiene como principal función, enfriar y condensar el fluido geotérmico, que proviene de la turbina y del separador, para ser reinyectado en el almacén, está compuesto principalmente por un condensador y una torre de enfriamiento. Condensador Es un dispositivo de refrigeración vacío de aire, cuya función es volver el vapor nuevamente en líquido, la condensación se realiza mediante el uso de agua fría a presión que circula por los serpentines de refrigeración, el agua fría se obtiene de la torre de enfriamiento. Dependiendo de las condiciones del área donde va a funcionar la central, se seleccionará el tipo de condensador más adecuado, los tipos de condensadores utilizados en centrales geotérmicas son tres: Barométrico.- Se encuentra regulado por la presión atmosférica, existe contacto directo entre el agua que se utiliza para enfriar con el vapor dentro del condensador, son más económicos, pero requieren gran cantidad de agua. Este tipo de condensador, se le ubica a una elevada altura en relación a la salida del agua de refrigeración, esta situación ayuda para que el agua a través de una columna barométrica caiga por efecto de la gravedad. Chorro o contacto directo.- El vapor de la turbina se fusiona con el agua de refrigeración, los dos fluidos circulan a contracorriente. La mezcla fría se ubica en la parte inferior del condensador de dónde se le extrae por medio de una bomba. Superficial.- Este tipo de condensador trabaja con un elevado grado de vacío, se utiliza cuando no se desea que el vapor se mezcle con el agua de enfriamiento, el agua de enfriamiento circula por el serpentín, mientras que el vapor va por el exterior de los tubos. Torre de enfriamiento Son estructuras construidas de hormigón, madera o acero cuya función es la de enfriar el agua que viene del condensador, disipan el calor a la atmósfera a través de la transferencia de energía entre el agua y el aire. Las centrales geotérmicas no requieren un abastecimiento importante de agua, lo que es una ventaja en sitios que no disponen de una buena cantidad de este recurso. Considerando el tipo de circulación del aire, las torres se las puede dividir en tres tipos: Torre de tiro natural.- El tiro se da de manera natural por la diferencia de densidad entre el aire frío que entra a la torre y el caliente que sale de ésta. Son utilizados cuando se dispone de grandes cantidades para enfriamiento. Torre de tiro forzado.- El aire es impulsado por efecto de ventiladores ubicado en la parte inferior de la torre. Torre de tiro inducido.- El aire es succionado por un extractor ubicado en la parte superior de la torre, lo que ayuda para que exista una distribución más uniforme del aire, evitándose la recirculación de aire caliente y frío, siendo por esta característica la más utilizada en centrales geotérmicas. ANEXO 3 TABLA TERMODINAMICA