control de albañileria

Anuncio

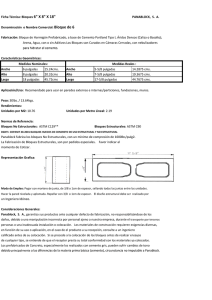

REPÚBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA EDUCACIÓN UNIVERSITARIA CONSTRUCCIÓN CIVIL CAGUA -ARAGUA FACILITADOR: Ing. José Ramírez BACHILLERES: Lobato, María G. Rivas, Yely Rodríguez, Antonio Cagua, Julio 2.012 Controles para la construcción de paredes con Bloques: Los bloques de concreto, también llamados unidades de concreto, consisten en prismas fabricados en diversos tamaños, constituidos por una mezcla de cemento, y agregados tales como: arena, grava, piedra triturada, y agua. La utilización de los bloques es muy antigua, un ejemplo clásico se remonta en el tiempo de los egipcios, los cuales usaron bloques de piedra para la construcción de las pirámides. Posteriormente con el descubrimiento del cemento Portland, se inicio el desarrollo de las unidades de concreto, las cuales se elaboraban a mano y en moldes de madera. Bloques de Arcilla: Tienen la ventaja de ser livianos, son buenos aislantes del calor pero son menos resistentes que los de concreto. El procedimiento de levantar las paredes es una actividad que debe ser ejecutada por el albañil y sus ayudantes, es la que empieza a darle forma a la casa. Para levantar las paredes es necesario usar niveles. Por lo general son las columnas las que indican de dónde adónde va una pared. El gráfico que sigue representa el esquema básico para la instalación de los bloques. Durante la instalación de los bloques se colocan en filas, utilizando una mezcla apropiada de arena y cemento (mortero) de manera tal que las uniones queden alternadas de una fila a la otra. Montaje de los Bloques: Se deben cumplir las siguientes condiciones: 1.- La línea de bloques debe ser recta o en concordancia con algún trazo preestablecido. 2.- Todas las líneas deben coincidir en un plano, sin líneas o bloques salientes. 3.- Las líneas y los bloques deben estar nivelados horizontalmente. Es decir, verificar que el hilo guía este nivelado. RECOMENDACIONES: Los bloques no deben presentar grietas o defectos, pues esto pone en duda su buena resistencia. Los bloques deben tener un color y textura uniforme. Se debe construir con piezas de bloques del mismo tipo, dimensiones y calidad,. Evite las combinaciones de bloque de concreto con bloques de arcilla, o bloques de dimensiones diferentes pues esto le resta resistencia y estabilidad a la pared. Las piezas de bloques que a simple vista se les observe rastros de materiales orgánicos como paja o excrementos, no son aptos para utilizar. Cuando en una pila de bloques se observa gran cantidad de los mismos rotos o agrietados se puede decir que son bloques de baja resistencia y por lo tanto el resultado de construir con estos será una pared poco resistente. Revestimiento Materiales que se aplican sobre otro con la finalidad de cubrirlo, transfiriéndole unas cualidades que el soporte base por sí mismo no tiene, o bien mejora las propiedades del mismo. Resistir frente agentes o productos químicos Ser impermeables Resistir los impactos y el desgaste por abrasión Requisitos que deben cumplir Función estética y protectora Clasificación Tipo de acabado Guarnecido/enlucido Enfoscado Revoco Conglomerante Yeso Cemento - mixto de cemento+cal Cal - mixto de cemento+cal yeso+cal Estuco Yeso - yeso+cal Tipos de Revestimientos • Revestimientos de corcho: el corcho es un material natural obtenido del alcornoque. Es muy liviano, resistente, impermeable, tiene cualidades de aislante térmico y acústico, por lo que es muy empleado. La instalación requiere la preparación previa de las paredes, deben estar secas, limpias y lisas. Tipos de Revestimientos • Venecitas: son mosaicos pequeños, apropiados para cubrir las paredes de las áreas comprometidas, como baños y cocinas. Tienen gran resistencia al agua, los cambios de temperatura y los agentes químicos. Por su tamaño reducido, pueden emplearse para cubrir superficies curvas. Tipos de Revestimientos • Acero inoxidable: es un metal de alta resistencia, flexible, de fino acabado y liviano. Se utiliza principalmente en áreas comprometidas, con elevada humedad, como cocinas, baños. • Revoque: es un revestimiento de paredes obtenido en base a arena, cal y Portland , agua. Se aplica en dos o tres capas. Es un revestimiento duro y resistente. • Revestimiento esmaltado: son planchas de poliuretano esmaltado, ideales para baños y cocinas. Tiene propiedades de aislante acústico, térmico, es impermeable y resistente a la humedad. Tipos de Revestimientos • Revestimientos vinílicos: estos revestimientos son lavables, inalterables frente a la luz, hidrófobos (se limpian fácilmente), resistentes a impactos y roces, durables, ascépticos, reparables. Se presentan en variados colores y texturas. Son económicos y de fácil instalación. Permiten su aplicación en diversas situaciones. Se colocan con pegamento, directamente sobre la superficie. Cálculo de materiales • Para calcular la cantidad de friso que se necesitaría para el revestimiento de una vivienda sólo necesitamos saber la cantidad de metros cuadrados de las paredes. Ejemplo: 1. Para un friso de cemento la proporción es una parte de cemento y seis parte de arena cernida. 2. Para friso de cal, la proporción es una parte de cal y dos partes de arena cernida Cal: 9.57 * 1 m^3 Cemento: 3.5 * 1 m^3 Arena: 0.94 * 1 m^3 Pasos para la aplicación de friso 1 Humedecer y salpicar la pared con una mezcla de una parte de cemento de seis partes de arena cernida 2 Colocar a una distancia no mayor de 2 m trozos de madera de 1 cm de espesor 3 Chequear que esten a plomo Pasos para la aplicación de friso 4 Construir fajas verticales y emparejarlas con la regla 5 Aplicar la mezcla entre fajas verticales 6 Se deja secar y se aplica una mezclilla de dos partes de cal, una de cemento y 8 de arena muy fina Controles para la construcción de pisos de cemento y granitos Piso de concreto desplantado es una base de tierra, un elemento constructivo común: puede ser una simple losa de rodamiento o tener un mayor grado de complejidad, se prepara el terreno de soporte y posteriormente el concreto, es colocado considerando en drenaje diseño y espesor, las técnicas apropiadas según el acabado de cada tipo de piso Pisos industriales comerciales interiores y exteriores La losa base deberá tener una superficie rugosa y de poros abiertos , estar libres de sustancias que impidan la adherencia entre la sobre losa y la losa base se podrá aplicar el mismo día ,la sobre losa generalmente requiere de un concreto de mayor resistencia que el utilizado en la losa base si es necesario se puede utilizar un endurecedor superficial, mineral o metálico y tener un espesor de al menos 19 mm y coordinar la separación de junta. Pisos planos y especiales Planos: estos podrán construirse en una capa o dos capaz ligadas . Especiales: estos pisos incluyen acabados decorativos con requerimiento antiderrapantes o con conductividad eléctrica ,los pisos expuestos a ácidos suaves sulfatados y otros químicos , necesitan protección especial . En lo pisos de concreto donde se preparan químicos y alimentos estarán sujetos a una descomposición lenta y estos deben protegerse con materiales tales como: losetas resistentes a ácidos o resinas . Colocación y extendido del concreto , compactación y nivelación de la superficie con herramientas manual o regla vibratoria . Consolidación y acabado de la superficie , compactación final . Acabados básicos de una losa de concreto : Reglado después de la consolidación el concreto excedente es removido en la superficie por un proceso de reglado Acabado flotado Es empleado normalmente en losas exteriores después de la regleada el concreto empieza a endurecer y el agua de sangreado a evaporarse el flotado implica trabajar solo lo necesario para que la superficie nivelada quede libre de huellas o pisadas y con una textura uniforme. En caso que la losa tenga un acabado pulido o escobillado no deberá haber exceso de agua. Acabado pulido Empleada para losas de pisos industriales . Mejorara la apariencia estética de la superficie y logra una superficie mas fuerte con mayor resistencia a la abrasión y mas fácil de limpiar. Condiciones básicas para el proceso de pulido en el tiempo correcto La película de agua de sangrado deberá haberse evaporado de la superficie flotada . El concreto deberá haberse endurecido lo suficiente para prevenir que el proceso del pulido no saque de la superficie un exceso de material fino y agua. Proceso de pulido en tiempo correcto Granito Es utilizado en la construcción desde la prehistoria gracias a la tenacidad del material y su resistencia a la erosión . Se utiliza con fines decorativos que aprovechan sus dibujos característicos , estos son cortados en placas de algunos centímetros de espesor las cuales se pulen y son usadas como revestimientos en edificios públicos y monumento. También es muy utilizado en las cocinas debido a su alta durabilidad y cualidades estéticas. El granito es usado tradicionalmente por sus referencias que es relativamente duro en inflexible . Otros usos del granito • Por su alta resistencia al desgaste y la posibilidad de obtener bloques de gran tamaño lo hace un material ideal para diques de puertos . • Por su gran resistencia a la compresión puede sustentar cualquier tipo de estructura. • Por ser impermeable es excelente para la construcción de embalses de agua por periodos prolongados . • El granito tiene la capacidad de aceptar excavaciones en vertical o subvertid debido a su gran resistencia. Fabricación de baldosas de cerámicas Se desarrollan en una serie de etapas sucesivas : preparación de las materias primas conformación y secado en crudo de la pieza Cocción con o sin esmaltado tratamiento adicionales Clasificación o embalaje Las fabricaciones sean esmaltadas o no es realizada a través de un procedimiento de monococción bicocciòn o tercer fuego`, se modificara la secuencia de las etapas de esmaltado y de cocción en la forma adecuada . Diagrama de los procesos de fabricación Pisos de baldosas de cerámicas Los losas tendrán una vitrificación y textura uniformé sin cuarteamiento alabeos pronunciados, manchas ni protuberancias ,las caras de las baldosas serán planas y la cara posterior tendrán un acabado que garantice la adherencia entre la baldosa y el mortero . Para garantizar la calidad Aprobar color usar piezas representativas que indiquen las variaciones del color toda baldosa deberá tener una resistencia a la abrasión mayor o igual de 25%, la adsorción de las baldosas no será mayor de 0,5% la tolerancia máxima permitida de las dimensiones será de 0,8 mm para la longitud y ancho e igual para el espesor 0,8 mm el alabeo máximo permitido será el 1% de la dimensión de la baldosa. Procedimiento Se esperara que la mezcla endurezca lo suficiente, se colocara las baldosas haciendo que la mezcla penetre en la juntas , se procesara al carateo con una pasta de cemento al 100% o sellados de juntas , (carato) de manera que la baldosa quede perfectamente firme entre la pasta y el mortero, se limpiara con agua y estopa sisal ,fibra vegetal o viruta de madera que no manche, no se podrá utilizar después de 72 horas de haber sido colocado Pavimentos de mosoico de cerámicas adheridos a laminas de papel Se seguirán las indicaciones dadas en la sección anterior Después de colocadas las piezas se humedecerá el papel con el fin de retirarlo usando solamente el agua necesaria, continuando el trabajo de carateo y limpieza de igual manera que para el piso de baldosa