cálculo de la tracción y estimación del desgaste causado

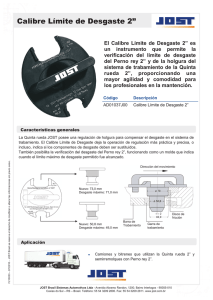

Anuncio