Recargue Duro sobre Cuchilla de Balde LHD

Anuncio

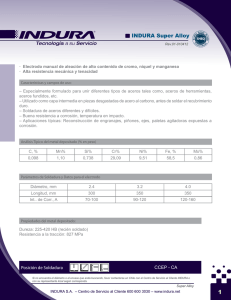

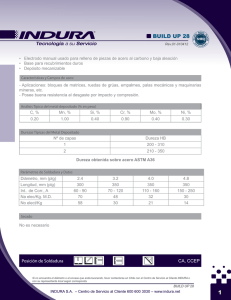

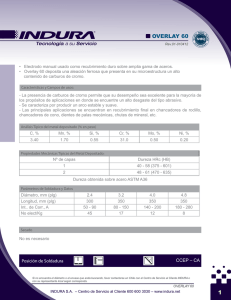

RECOMENDACIÓN DE SOLDADURA PARA RECARGUE DURO SOBRE CUCHILLA DE BALDE LHD La cuchilla es el componente que tiene el primer contacto con el mineral a transportar, por lo mismo es fuente de grandes esfuerzos abrasivos y de impacto. No obstante la alta tenacidad del material usado en su manufactura (acero antidesgaste de alta resistencia), se produce un desgaste abrasivo importante localizado en zonas estadísticamente conocidas, por lo que se mejora su comportamiento frente a esta exigencia, a través del recargue de estas zonas con soldadura de recargue duro. Área Equipo Componente Detalle de la reparación MINA Cargador Toro Cuchilla Recargue duro de cuchilla A.- Antecedentes • Cuchilla: (Fig.1)acero antidesgaste de alta resistencia. Se ocupa de distintos proveedores de acero, sin embargo los procedimientos y aportes de soldadura estructural son comunes. • La dureza de los aceros referidos se encuentra en el entorno de 500 HBn, por lo que a través del recargue con soldadura de mantenimiento en zonas específicas, se pueden alcanzar durezas en el entorno de 60 HRc, mejorando con ello el comportamiento ante el desgaste abrasivo. Estimación de consumo electrodos y cálculo de costos en http://solcost.indura.net/ Fig. 3 Fig. 1 Fig.2 Fig. 4 B.- Recomendaciones Recargue de zonas predefinidas: La ubicación del recargue se ha definido en base a la historia de desgaste del equipo, en el que se identifican zonas de desgaste preferencial causadas principalmente por aspectos operacionales: 1. Zona inferior de la cuchilla: Se recarga toda la longitud inferior de esta, en la modalidad de cordones rectos en la dirección de ataque, de 100 mm de longitud, espaciados entre si a 15 mm. Entre los cordones anteriores se aplican puntos de soldadura de 13 mm de diámetro aproximado y 3 mm de altura.(Fig. 2 y 3). 2. Extremos superiores laterales de la cuchilla: A estos se aplica un recargue continuo del aporte identificado en el área mostrada en la fig. 4 • Soldadura recomendada: Electrodo para proceso arco manual, INDURA Overlay 60 o alambre tubular INDURA TUBE ALLOY 255-O • Precalentamiento: No aplica. • Diámetro de electrodo: 3/16” en caso de usarse Overlay 60. Si se opta por alambre OA 255 debe utilizarse diámetro de 1.6 mm. • Temperatura de interpase máx: 150°C • Oscilación recomendada: máximo 1,5-2,0 veces el diámetro del electrodo • Corriente de soldadura: 140A-200A para Overlay 60 en 5/32" 220A-250A para OA 255 en 1.6 mm" • Velocidad de avance: 300 mm/min (caso alambre Tube Alloy 255-O) • Limpieza interpase: pica escoria y grata Acciones recomendadas: Previa ejecución del trabajo, realizar calificación de procedimiento de soldadura y de soldadores de acuerdo a código “AWS D14.3 Specification for Welding Earthmoving, Construction, and Agricultural Equipment”. Debido a que INDURA S.A está mejorando continuamente sus productos, se reserva el derecho de cambiar el diseño y/o las especificaciones de sus productos sin aviso previo. La información contenida en este documento se presenta solamente como "típica" y sin garantía. INDURA no se hace responsable ante cualquier hecho basado en estos datos. Ningún dato debe ser interpretados como una recomendación para alguna condición de la soldadura específica o para alguna técnica no controlada por Indura Ingeniero de Proceso Luis Pizarro Ingeniero de Desarrollo EE y EM Héctor Fritz G. Ingeniero de I+D Eduardo Núñez S. Gerente I+D Mauricio Ibarra E.