universidad nacional experimental de guayana

Anuncio

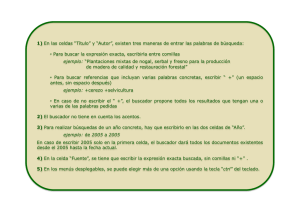

UNIVERSIDAD NACIONAL EXPERIMENTAL DE GUAYANA VICERRECTORADO ACADÉMICO COORDINACIÓN GENERAL DE PREGRADO COORDINACIÓN DE PASANTÍAS CVG ALCASA ELABORACIÓN DE UN MANUAL TÉCNICO-OPERATIVO PAREA LA ADECUACIÓN DE LAS SUPERESTRUCTURAS DE LAS CELDAS DE REDUCCIÓN EN LA LÍNEA IV DE CVG ALCASA TECNÓLOGO INDUSTRIAL Tutor académico: Ing. Ivonne Quintero Jesús Daniel Sánchez Cocho C.I-16.760.902 Tutor Industrial: Ing. Leosmar Fuentes Puerto Ordaz, Julio de 2012 REPUBLICA BOLIVARIANA DE VENEZUELA UNIVERSIDAD NACIONAL EXPERIMENTAL DE GUAYANA VICERRECTORADO ACADÉMICO COORDINACIÓN GENERAL DE PREGRADO COORDINACIÓN DE PASANTÍAS CVG ALCASA ELABORACIÓN DE UN MANUAL TÉCNICO-OPERATIVO PAREA LA ADECUACIÓN DE LAS SUPERESTRUCTURAS DE LAS CELDAS DE REDUCCIÓN EN LA LÍNEA IV DE CVG ALCASA Informe de pasantía profesional presentado por el bachiller Sánchez, Jesús. C.I. 16.760.902; como requisito para optar por el Título de T.S.U. Industrial de la Universidad Nacional Experimental de Guayana, aprobado por los tutores: TUTOR ACADEMICO: TUTOR INDUSTRIAL: ING. IVONNE QUINTERO. ING. LEOSMAR FUENTES. Puerto Ordaz, Mayo de 2012 INDICE Pagina INDICE DE IMAGENES……………………………………………………………………………………… iv INDICE DE TABLAS…………………………………………………………………………………………… vi INTRODUCCIÓN……………………………………………………………………………………………….. 1 DESARROLLO I. GENERALIDADES DE LA EMPRESA…………………………………………………………………. 3 1.1. CVG Alcasa……………………………………………………………………………………………... 3 1.2. Misión…………………………………………………………………………………………………….. 4 1.3. Visión………………………………………………………………………………………………………. 4 1.4. Política de calidad………………………………………………………………………………….… 5 1.5. Descripción de la Superintendencia De Ingeniería Industrial…………………… 5 II. Situación actual de las superestructuras de la línea IV……………………………….. 6 III. Objetivo general de las pasantías………………………………………………………………… 7 IV. Objetivos específicos……………………………………………………………………………………. 7 V. Fundamentos Teóricos………………………………………………………………………………….. 8 5.1. Proceso de Producción del Aluminio en CVG ALCASA……………………………… 8 5.2. Sistema de Reducción Hall-Herould………………………………………………………………….. 13 5.3. Celdas electrolíticas…………………………………………………………………………..…... 17 5.4. Superestructura…………………………………………………………………………………….. 18 5.5. Puente…………………………………………………………………………………………………... 19 5.6. Tolva para alúmina………………………………………………………………………………… 20 5.7. Alimentadores puntuales……………………………………………………………..……….. 20 5.8. Ánodos…………………………………………………………………………………….……………. 21 5.9. Soportes “J”…………………………………………………………………………………………… 21 i 5.10. Placa diamante………………………………………………………………………….……….. 21 5.11. Grapa………………………………………………………………………………………………..… 22 5.12. Tapas laterales…………………………………………………………………………….……… 22 5.13. Flexibles de Ánodos……………………………………………………………………………… 23 VI. Metodología aplicada a la investigación………………………………………………….... 24 6.1. Tipos de investigación utilizados…………………………………………………………….. 24 6.1.1. Investigación de campo…………………………………………………………………….. 24 6.1.2. Investigación documental……………………………………………………………….... 24 6.1.3. Investigación descriptiva…………………………………………………………………… 24 6.1.4. Investigación aplicada…………………………………………………………………….… 25 6.1.5. Revisión Bibliográfica…………………………………………………………………….…. 25 6.2. Métodos de recolección de datos………………………………………………………….… 25 6.2.1. Observación………………………………………………………………………………………. 25 6.2.2. Entrevista………………………………………………………………………………………….. 26 6.2.3. Medición…………………………………………………………………………………………… 26 VII. Descripción del plan inicial de trabajo…………………………………………………….….. 26 VIII. Resultados obtenidos………………………………………………………………………………... 28 8.1. Situación actual de las superestructuras de la línea de Reducción IV (Fase III)………………………………………………………………………... 28 8.2. Costos asociados a la superestructura…………………………………………………….. 33 8.3. Componentes de la superestructura……………………………………………………….. 39 8.4. Practicas operativas y de mantenimiento………………………………………………… 41 8.5. Hoja técnica de la Superestructura……………………………………………………….….. 44 IX. Dificultades presentadas en el proceso de desarrollo de la pasantía……………. 48 X. Aportes a la organización………………………………………………………………………………. 49 ii XI. Conocimientos adquiridos durante el proceso de pasantías…………………….. 50 CONCLUSIONES……………………………………………………………………..………………………….. 51 RECOMENDACIONES…………………………………………………………………………………………. 53 REFERENCIAS BIBLIOGRÁFICAS…………………………………………………………………………. 54 ANEXOS……………………………………………………………………………………………………………… 55 iii INDICE DE IMÁGENES Figura N° Página 1. Planta de Carbón………………………………………………………………………………………………….…...… 9 2. Ánodo de Carbón……………………………………………………………………………………………………….... 9 3. Ánodo Envarillado………………………………………………………………………………………..……………... 10 4. Celda Electrolítica………………………………………………………………………………………………..…….… 11 5. Planta de Reducción……………………………………………………………………………………………….….…. 11 6. Manufactura de Lingotes de Aluminio……………………………………………………………………….... 11 7: Proceso Hall-Héroult en Celda Electrolítico……………………………………….………………………… 14 8. Cátodo de celda Reynolds P-19…………………………………………………………………….……………… 15 9. Diagrama esquemático de materiales y zonas presentes en la reducción de aluminio…………………………………………………………………………………………………………………. 16 10. Celda Electrolítica……………………………………………………………………………………………………… 18 11. Superestructura…………………………………………………………………………………………………….….. 19 12. Superestructura en reparación………………………………………………………………………………..… 19 13. Puente anódico……………………………………………………………………………………………………….… 19 14. Tolvas en reparación…………………………………………………………………………………………………. 20 15. Tolvas fuera de servicio………………………………………………………………………………..…………… 20 15. Alimentador Puntual……………………………………………………………………………………….………… 20 16. Alimentador Puntual dañado……………………………………………………………………….…………… 20 17. Ánodos antes de su colocación en la celda……………………………………………………………..… 21 18. Ánodos en funcionamiento dentro de una celda……………………………………………………… 21 19. Vista frontal, conjunto placa diamante y soporte “J”…………………………………………..…… 22 20. Vista lateral, conjunto placa diamante y soporte “J”………………………………………………… 22 21. Grapas…………………………………………………………………………………………………………………….… 22 22. Grapas sosteniendo a los ánodos……………………………………………………………………….……. 22 23. Tapas laterales……………………………………………………………………………………………………..….. 23 iv 24. Posicionamiento general de las tapas laterales en la celda………………………………..……… 23 25. Flexibles de ánodos de las celdas de la línea IV………………………………………………….……… 23 26. Alimentador puntual dañado…………………………………………………………………………….…..…. 29 27. Sistema de hermetizado deteriorado………………………………………………………………….….… 29 28. Aleros dañados…………………………………………………………………………………………………….…… 29 29. Celda y superestructura completamente fuera de servicio…………………………………….… 29 30. Prototipo de superestructura basada en la tecnología de CVG VENALUM……………..… 32 31. Diferencia entre los espesores de las Placas diamantes de la tecnología antigua y las placas diamantes de la tecnología nueva…………………………………………………………………… 32 32. Modificación de los aleros de la superestructura (de basculante a entamborado).....… 33 33. Grafico en 3D de la superestructura e identificación de sus partes……………………….…… 40 34. Reproducción de una página de práctica de mantenimiento de la celda de línea IV…… 42 35. Reproducción de una página de práctica operativa de instalación de celda reconstruida de línea III y IV…………………………………………………………………….…… 43 36. Reproducción de la hoja técnica general de la superestructura. Tomado del programa elaborado en Excel……………………………………………………………..…… 44 37. Reproducción de la hoja técnica de las partes principales de la superestructura. Tomado del programa elaborado en Excel…………………………………………………………..……… 45 38. Reproducción de la hoja técnica de las partes fundamentales para el funcionamiento de la superestructura. Tomado del programa elaborado en Excel…………………………………………………………………..………………………………… 46 39. Reproducción de la hoja técnica de los repuestos e insumos con sus códigos en el SAP de ALCASA y sus especificaciones técnicas. Tomado del programa elaborado en Excel……………………………………………………………..….. 47 v INDICE DE TABLAS GRAFICOS Tabla N° Página 1. Fallas más frecuentes en las superestructuras……………………………………………………….……. 30 2. Cambios hechos y propuestos en la tecnología de la superestructura………..……………….. 31 3. Costo total de los materiales usados para instalar una superestructura en la celda…………………………………………………………………………….…………… 33 4. Costo total por unidad para instalar una superestructura……………………………………………. 34 5. Costos de total de las partes principales de la superestructura y de las partes importantes para su funcionamiento………………………………………………………. 35 6. Lista de los insumos y repuestos requeridos para una (1) superestructura con sus costos asociados en BsF………………………………………….…………….. 36 7. (Continuación) Lista de los insumos y repuestos requeridos para una (1) superestructura con sus costos asociados en BsF. …………………………………………………….… 37 8. (Continuación) Lista de los insumos y repuestos requeridos para una (1) superestructura con sus costos asociados en BsF……………………………………………………….. 37 9. (Continuación) Lista de los insumos y repuestos requeridos para una (1) superestructura con sus costos asociados en BsF………………………………………………………… 38 10. Despiece esquemático de la superestructura…………………………………………………………….. 39 Grafico N°1. Organigrama de la Gerencia Técnica CVG ALCASA………………………………….…… 5 vi INTRODUCCIÓN A lo largo de la historia de la humanidad, el hombre ha hecho uso de los recursos naturales para satisfacer sus necesidades y lograr bienestar. Parte de ese aprovechamiento lo constituye el proceso de transformación de los mismos para lograr un producto que sea de utilidad; en el transcurrir de los siglos el hombre ha ido descubriendo, perfeccionado y evolucionando formas y maquinas para procesar los recursos que nos ofrece Dios por medio de la naturaleza, y muchos de esos recursos son minerales. Uno de los más aprovechados por el hombre, desde la revolución industrial y el descubrimiento del mismo como elemento, ha sido el aluminio. Por sus características, a este elemento se le han encontrado infinidades de aplicaciones en muchos campos del que hacer del hombre, a tal punto que su demanda en la actualidad es bastante considerable en comparación con otros metales. Pero el proceso de transformación del aluminio desde su estado natural (Alúmina) hasta convertirlo en un producto, demanda gran cantidad de energía eléctrica y costosas maquinarias; lo que ha llevado que se busquen nuevas formas, maquinarias y métodos para producir aluminio de gran calidad, a bajo costo, en el menor tiempo posible y sin causar un impacto negativo en el medio ambiente. Para ello se han creado nuevas tecnologías, que han causado que las empresas productoras del aluminio quieran estar a la vanguardia de los últimos avances tecnológicos para la producción. En Venezuela, específicamente en las empresas unidas del sector aluminio, como parte del plan del gobierno para recuperar y mejorar las empresas básicas, se ha venido buscando mejoras en la tecnología de producción de aluminio, prestándole especial atención al proceso de reducción. En el caso especifico de CVG ALCASA, en 1 la actualidad se está desarrollando un plan de mejora de la tecnología de reducción de las líneas III y IV, el cual cuenta con el apoyo de la empresa China CHALEICO y de CVG VENALUM. Esta última ha prestado su tecnología de celdas de reducción V-350 para ser adoptada por Alcasa. Sin embargo, el estado de las celdas de reducción en Alcasa es bastante crítico, y no se cuenta una documentación que sirva de base para ver la situación actual e histórica de las celdas, y a la vez que sea de apoyo técnico para proyectar y adoptar las mejoras tecnológicas. Por tal razón el siguiente trabajo busca crear un documento técnico-operativo que indique las especificaciones y función de las superestructuras de las celdas de reducción en la línea IV de CVG Alcasa. En este informe de pasantía expone el desarrollo y resultados de lo antes planteado. Por lo cual para su observación se ha estructurado de la siguiente manera: En primer lugar, se estará considerando generalidades de la empresa, en las cuales se hablara de la empresa, su visión, misión y políticas. Al igual que se hará una breve descripción del departamento donde se desarrolló la pasantía. En segundo lugar, se analizara la situación actual de las superestructuras de la línea IV y se plantearan los objetivos Objetivo de las pasantías. En tercer lugar, se estudiaran los Fundamentos Teóricos relacionados con las superestructuras de la línea IV de reducción y se explicaran cada una de las metodologías empleadas para la elaboración del proyecto. Seguidamente se hará una Descripción del plan inicial de trabajo. Y por último se analizaran los resultados obtenidos, teniendo en consideración las Dificultades presentadas en el proceso de desarrollo de las pasantías. También se explicaran los aportes hechos con este proyecto a la a la organización, y se plantearan las conclusiones y sugerencias. 2 CVG ALCASA En diciembre de 1.960, se constituye en Venezuela la empresa CVG Aluminio del Caroní, S.A. (ALCASA), quedando oficialmente inaugurada el 14 de octubre de 1.967, con una capacidad de producción de 10.000 TM/Año de aluminio primario. En 1.973 las instalaciones puestas en servicio en la planta de Puerto Ordaz, permitieron cubrir el mercado nacional y el de otros países integrantes del acuerdo de Cartagena hasta 1.977, según las estimaciones oficiales del consumo sub-regional, cuya cuantía sería superior a las 50.000 TM/Año, para la fecha señalada. A raíz de la decisión de llevar a cabo una ampliación en la producción, el Fondo de Inversiones de Venezuela se incorporó como accionista principal de la empresa en 1.974, concediendo un crédito 300 millones de Bs. para dicho financiamiento. Luego En el año 1.978 entra en operación la ampliación de reducción y laminación en la planta de Puerto Ordaz, alcanzando una capacidad de producción de 120.000 TM/Año de aluminio primario y de 30.000 TM/Año de láminas de aluminio. En 1.981 CVG ALCASA decide realizar un estudio de mercado de FOIL de aluminio, cuyos productos más significativos son el papel para cigarrillos, papel doméstico, láminas para techos, semirrígidos, convertidores y aletas para aires acondicionados. Y en 1.985 se concluye este proyecto, alcanzándose una capacidad de producción de FOIL de 3.000 TM/Año adicionales. ALCASA posee una instalación industrial en Ciudad Guayana y además cuenta con oficinas administrativas en el centro de Banavén de la Ciudad Capital de Venezuela (Caracas). ALCASA Ciudad Guayana, está ubicada en el margen de derecho del rio Orinoco en la zona industrial de Matanzas, dentro de sus principales instalaciones Tenemos: Planta de Carbón, Planta de Fundición, Planta de Laminación, Planta de reducción, muelles Servicios Industriales 3 y Oficinas administrativas. El crecimiento de la capacidad instalada de CVG ALCASA se ha desarrollado hasta el presente en seis fases: Fase l con una capacidad instalada de 10.000 TM/Año en 1.967, Fase II una capacidad instalada de 22.500 TM/Año de aluminio primario, 10.000 TM/Año en láminas de aluminio, Fase III con una capacidad de producción de 54.000 TM/Año en 1973, Fase IV con una capacidad instalada de 6.000 TM/Año de FOIL en 1.977,120.000 TM/Año de aluminio primario y 30.000 TM/Año de láminas de aluminio en 1.978, Fase V con una capacidad instalada a 9.000 TM/Año de FOIL en 1.985, Fase VI cuenta con una capacidad de laminación a 60.000 TM/Año de aleaciones duras de aluminio, esta Fase tenía contemplada la instalación de 216 celdas tipo Hamburgo con mejoras operativas que las hacían más eficientes que las instaladas en la Fase IV. En el presente, CVG ALCASA posee una capacidad instalada de producción de aluminio primario de 210 mil toneladas métricas anuales y de 60 mil TM/Año para la elaboración de láminas duras y blandas. Misión: CVG ALCASA tiene como misión Producir, transformar y comercializar en forma eficiente los productos de aluminio garantizando el suministro de materia prima al sector transformador nacional, fomentando la diversificación productiva con mayor valor agregado, defendiendo la soberanía productiva y tecnológica. Visión: Posicionar a CVG Alcasa como promotor del desarrollo endógeno, impulsando la industria del aluminio, permitiendo diversificar y transformar la materia prima en productos terminados, que aporten al sostenimiento socio- económico del país, a través de empresas de producción social, bajo las premisas del nuevo modelo productivo que apunta al Socialismo del Siglo XXI. 4 Política de la calidad En CVG Alcasa, su mayor compromiso es, elaborar y comercializar, productos de aluminio que satisfagan los requisitos de nuestros clientes, mediante el mejoramiento continuo de la eficacia del sistema de gestión de la calidad. Descripción de la Superintendencia De Ingeniería Industrial Es una unidad funcional de staff adscrita a la Gerencia Técnica de la Operación de Aluminio. Esta Superintendencia tiene como objeto principal: “suministrar servicios de asesoría y asistencia técnica para garantizar la calidad, optimizando el uso de los recursos de la empresa, así como la mejora continua de sus procesos”. Gerencia General de Planta Gerencia Técnica Suptcia. Sistema de Calidad Gerencia Técnica Suptcia Ingeniería Industrial 1 Supte. 2Analistas 8Analistas Suptcia. Calidad, Procesos, Laminación, Fundición. Suptcia. Laboratorio Suptcia. Control de Procesos Suptcia. Calidad y Procesos de Reducción. Grafico N°1. Organigrama de la Gerencia Técnica CVG ALCASA. Fuente: Gerencia Técnica Alcasa 5 Situación actual de las superestructuras de la línea IV CVG Alcasa, cuenta para la producción de aluminio con dos líneas de reducción, conocidas como Línea III (Fase II) y Línea IV (Fase III). En dichas líneas se lleva a cabo el proceso de reducción de la alúmina para obtener el aluminio, sin embargo las líneas no se encuentran trabajando a toda su capacidad operativa debido al mal estado en se encuentran los equipos y maquinarias utilizados para lograr la reducción; entre dichas maquinaria se encuentra las celdas electrolíticas de reducción. Al día de hoy el estado de algunas celdas es bastante crítico, lo que ha llevado a que un gran número de ellas fueran desincorporadas de las líneas; nada más en la línea IV, existen 73 celdas operativas de un total de 216, el resto (143) están fuera de servicio. Estas cifras significan que el solo el 33.8 % de las celdas funcionan. El estado de las celdas de reducción se debe a diferentes factores. Según lo expresado por los supervisores y encargados del mantenimiento de las líneas, algunos de las causas que han influenciado para el mal estado de las celdas son: descuido de los operarios de las celdas, durabilidad y resistencia de algunos componentes de las celdas, golpes por parte de la grúa puente durante el cambio de los ánodos, mala ubicación de algunos componentes de las celdas, entre otras causas. Razón por la cual la empresa se ha visto en la necesidad de modificar la tecnología de las celdas de reducción con el fin de mejorar su capacidad de producción, el medio ambiente de trabajo de los operarios y la resistencia de las celdas. La parte de la celda que tendrá las mayores modificaciones es la superestructura, ya que es la más afectada por las razones antes mencionadas. Sin embargo, se ha presentado la problemática de que no existe un documento que recaude toda la información técnica, pertinente y necesaria, relacionada con la superestructura, y que su vez sea la base técnica para definir y orientar los cambios y mejoras en la 6 tecnología. Ante tal necesidad, se hace oportuna la elaboración de un manual técnico, operativo y analítico de la tecnología de las superestructuras, que facilite el proceso de adecuación de estas para un mejor desempeño en el proceso de reducción. Objetivo general de las pasantías Elaborar un documento técnico-operativo que indique las especificaciones y función de las superestructuras de las celdas de reducción en la línea IV de CVG Alcasa. Objetivos específicos Diagnosticar la situación actual de las superestructuras de las celdas de reducción en la línea IV de CVG Alcasa. Identificar los componentes y despieces de las partes de la superestructura con el propósito de establecer las especificaciones de estas según el fabricante y/o proveedores, indicado su tecnología. Definir precios de los insumos y partes que conforman la superestructura, para establecer los costos por cada una. Indicar las prácticas operativas y mantenimiento relacionadas con la superestructura e indicar las faltantes de ser necesario. Elaborar una hoja técnica de las superestructuras por cada línea de reducción. Para estar a la vanguardia de las exigencias productivas del mundo moderno es necesario adaptarse a las últimas tendencias tecnológicas en cuanto a producción se refiere; y en el área de reducción, que constituye la columna vertebral de la 7 producción de aluminio, es fundamental lograr la modernización de los celdas reductoras, no solo con la idea de que estén todas en su totalidad operativas, sino también lograr la reducción en menos tiempo y a menor costo para la empresa. Por tal razón, se debe contar con documento que permita revisar, analizar, estimar y tomar decisiones pertinentes a la tecnología de las celdas de reducción de la línea IV de CVG Alcasa. Contar con una documentación que permita realizar lo antes planteado beneficiara los cambios necesarios que se requieren hacer en las celdas para una adecuación tecnológica que este a la altura de las últimas tecnologías de reducción en el mundo; lo cual permitirá mayor producción de aluminio a un menor costos del proceso. El manual tecnológico y operativo está basado en la tecnología de las celdas de reducción empleada en CVG Alcasa, específicamente en la superestructura. El manual enmarca todos los aspectos técnicos (despiece, especificaciones, marcas, fabricadores, insumos y repuestos requeridos, entre otros), planos, costos de instalación e insumos, manuales de mantenimiento y operaciones. Y el mismo es aplicable para todas las celdas de reducción pertenecientes a la línea de reducción IV de CVG Alcasa. Fundamentos Teoricos Proceso de Producción del Aluminio en CVG ALCASA Alcasa está constituida fundamentalmente por 6 principales instalaciones, las cuales se conjugan para producir aluminio primario y sus aleaciones, en sus diferentes formas (pailas, lingotes, cilindros, láminas, bobinas, etc.) Estos productos se originan a partir de la interacción de energía eléctrica, alúmina, criolita, fluoruro de aluminio, antracita calcinada, coque de petróleo calcinado, coque metalúrgico y alquitrán, en forma de materia prima que consolida su elaboración. 8 El proceso productivo para la obtención del aluminio se realiza en las áreas siguientes: El Muelle: Está localizado 5 km de la Planta, al margen derecho del Río Orinoco, allí se almacenan las diferentes materias primas para la producción de aluminio en las salas de almacenamientos con una capacidad de 74.000 TM/año. Las mismas se descargan a través de una cinta transportadora a una razón de 300 TM/h. Por su facilidad de acceso al mar gracias a su ubicación, presenta inmensas ventajas para C.V.G. ALCASA, lo cual le permite producir aluminio a precios competitivos. Planta de Carbón: En la Planta de Carbón comienza el proceso de producción del aluminio con la preparación de los carbones o ánodos compuestos de coque, petróleo calcinado y brea de carbón o alquitrán, que se combinan y se compactan en una máquina vibrocompactadora a 145 °C. Luego se someten a un proceso de horneado durante 28 h. Finalmente son llevados a la sección de Envarillado y de allí a las Celdas Electrolíticas. En las Figuras 5 y 6 pueden verse el aspecto físico de Planta de Carbón y uno de sus productos manufacturados, el Ánodo de Carbón. Figura 1. Planta de Carbón. Figura 2. Ánodo de Carbón. 9 Planta de Envarillado: En esta Planta se realiza el ensamblaje de ánodos o carbones que provienen del horno de cocción con el yugo y barra celda y de allí es trasladado a la Planta de Reducción. Además, también se realiza el acople de cátodos (ver Figura 7) a su base para luego ser trasladados al área de Reacondicionamiento de Celdas. Figura 3. Ánodo Envarillado. Planta de Reducción: La Planta de Reducción o de Celdas Electrolíticas, es el corazón del proceso de producción del aluminio. Allí se disuelve la alúmina en un medio electrolítico de criolita fundida descomponiéndola en sus dos elementos básicos: oxígeno y aluminio. El oxígeno es atraído a la parte superior de la celda, quemado y convertido en dióxido de carbono en el ánodo. El aluminio es atraído hasta el fondo del recipiente por los cátodos y se extrae por succión hasta el crisol, para ser enviado a las Plantas de Fundición. El área de reducción comprende IV Líneas para un total de 684 Celdas de tecnología Reynolds, 288 del tipo Niágara, 180 del tipo P - 19 y 216 del tipo P - 19S. El proceso de reducción del aluminio es continuo y las celdas trabajan 24 horas los 365 días del año. La capacidad nominal de la planta es de 210.000 TM/año. 10 Figura 4. Celda Electrolítica. Figura 5. Planta de Reducción. Planta de Fundición: En las Plantas de Fundición I y II, las aleaciones de aluminio son preparadas de acuerdo a los requerimientos de los clientes. El aluminio líquido proveniente de las salas de celdas, 99,8% aluminio puro, es transferido en crisoles a estas Plantas y vertido en los Hornos de Retención donde metales tales como: titanio, magnesio, hierro y cobre son añadidos a fin de preparar las distintas aleaciones. El metal líquido en los Hornos es sometido a varias pruebas y controles de calidad antes de ser transferido a la unidad de colada respectiva. Durante la colada el aluminio líquido es vaciado en moldes enfriados por agua, siendo el producto final lingotes de refusión de aluminio primario (22,5 kg; 454 kg y 680 kg) o cilindros para extrusión y planchones. Figura 6. Manufactura de Lingotes de Aluminio 11 Planta de Laminación: Ésta Planta está conformada por 3 naves industriales, L0, L1 y L2. La nave L0, la cual consta de un área aproximada de 19.877 m2, es donde se ubican los Laminadores en Frío United y Bliss, las Rectificadoras de Cilindros Farrel y TosHostibar, los Hornos de Recocido Canefco, la Niveladora a Tensión, la Línea de Limpieza, las Cortadoras de Largos, la Cortadora de Formatos, la Embosadora, la Cortadora de Cintas y la Línea de Empaque, áreas de oficinas, donde labora el personal de la Gerencia de Laminación, Gerencia Técnica y la Gerencia de Planificación y Control de la Producción, áreas de almacenamiento de productos en proceso y terminados. Además esta nave cuenta con 4 Grúas Puente para ejecutar el mantenimiento. En ésta área se procesan bobinas desde 6 mm a cero 0,23 mm de espesor y pesos desde 2,5 TM hasta 6,5 TM además de los procesos de acabado y empaque. La nave L1, tiene un área aproximada de 2.950 m2. Aquí se encuentra el equipo de Colada Continua de Doble Rodillo, donde se producen bobinas de 6 mm de espesor y pesos entre 3 TM y 6,5 TM. También cuenta con 2 Grúas Puente para mantenimiento. y manejo de material. La nave L2, cuenta con un área aproximadamente de 35.319 m2, cuenta en su espacio físico con una Fresadora de Planchones, una Compactadora de Chatarra, 2 Hornos de Precalentamiento Guinea, un Laminador en Caliente Clecim Cosim, una Rectificadora de Cilindros, un Laminador en Frío Davy McKee y 2 Hornos de Recocido. Además cuenta con 5 Grúas para el manejo de material y 3 para mantenimiento, así como también con 3 carros transferidores de material. 12 Sistema de Reducción Hall-Herould El sistema utilizado en CVG Alcasa para la reducción se conoce con el nombre de Hall-Herould. El proceso consiste en disolver primeramente la alúmina en el baño de criolita fundida dentro de un recipiente recubierto internamente por los ánodos ó Electrodos positivos y los cátodos ó los electrodos negativos. Al cumplir el proceso la alúmina se descompone en sus elementos básicos que son el oxígeno y el aluminio. El aluminio es traído por los cátodos al fondo del recipiente (Cuba) y el oxígeno es traído por los ánodos, éste último son producidos en Planta de Carbón, compuestos básicamente de brea de carbón (alquitrán) de alto punto de ablandamiento (115 ºC) y coge del petróleo calcinado que se mezcla y después se compacta en una prensa vibratoria a 175 ºC de temperatura. Reacciones químicas en el proceso de reducción Con el proceso Hall-Héroult, nombre dado en honor a sus inventores, se produce aluminio vía la reducción de alúmina (Al2O3) disuelta en un electrolito a través del cual circula una corriente eléctrica. El electrolito o baño de sales, está basado principalmente en criolita fundida (Na3AlF6), también se le añaden otros materiales para mejorar la eficiencia de operación o reducir el consumo de energía, tales como fluoruro de aluminio (AlF3), fluoruro de sodio (NaF), carbonato de sodio (Na 2CO3), fluoruro de calcio (CaF2), carbonato de litio (LiCO3) y óxido de magnesio (MgO) entre otros. Una celda moderna consiste de un recipiente o estructura de acero en forma de caja rectangular abierta llamada casco, usualmente revestido con materiales refractarios aislantes. Al fondo del casco, yace un revestimiento interno de bloques catódicos de carbón precocido que tienen embebidos barras metálicas colectoras de electricidad. El casco más aislante cumple una doble función, actúa como un contenedor refractario para el metal y el electrolito fundidos y conduce la 13 electricidad para producir una distribución igual de corriente por encima de la superficie del contenedor. Figura 7: Proceso Hall-Héroult en Celda Electrolítico El aislamiento térmico se ajusta para dar un buen balance de calor a la celda. Un revestimiento protector conocido como “lecho” se forma al congelarse parte del electrolito sobre las paredes internas, no así en el fondo horizontal del cátodo de la celda, donde el aluminio fundido está en contacto directo con los bloques de carbón. Inmersos en el baño se encuentran ánodos de carbón combustibles, o electrodos positivos de la celda, suspendidos de una superestructura que es soportada por el casco. Se puede decir entonces al mencionar el cátodo, o electrodo negativo, que este está compuesto de un bloque catódico, revestimiento, casco y en algunos casos, debido a sus propiedades altamente conductivas, del propio metal fundido. En la Figura 12 se muestra un cátodo de una celda tipo 14 Reynolds P-19 empleada en Venalum, en este caso sin incluir metal líquido ni refuerzos del casco. La energía eléctrica necesaria para la reducción de aluminio es introducida a la celda a través de los ánodos por medio de una barra alimentadora. Dentro de la celda, la corriente fluye a través del electrolito hacia el cátodo y sale por las barras conductoras en éste. El metal se forma en el cátodo de aluminio fundido y el oxigeno es descargado en el ánodo de carbón reaccionando con este y consumiéndolo para formar dióxido de carbono. Por tanto, la reacción química principal puede ser escrita en forma general como: 2 Al2O3 (disuelto) + 3 C (sólido) = 4 Al (líquido) + 3 CO2 (gas) Figura 8. Cátodo de celda Reynolds P-19. Esta reacción química corresponde al 100 % de eficiencia de corriente, no obstante, el proceso real de reducción del aluminio, ocurre una reacción inversa de reoxidación del aluminio depositado en el cátodo en presencia de CO2 que reduce la eficiencia de corriente. Aunque aun en la actualidad, el mecanismo del proceso electrolítico no se ha entendido completamente, hay acuerdo general en que la criolita fundida se disocia completamente en dos tipos de iones, los de sodio (Na +) y los iones hexafluoraluminatos (AlF63-). Los últimos se disocian parcialmente en iones tetrafluoraluminatos (AlF 4-) y iones fluoruros (F-). Los iones de sodio (y no los que contienen aluminio) transportan la 15 mayor parte de la corriente eléctrica a través del baño, aun así el aluminio se deposita en el fondo. Por tanto, la reacción en el cátodo probablemente involucra iones AlF63- y AlF4-. La alúmina se disuelve en la criolita fundida y forma distintos iones de oxifluoruro de aluminio. Estos iones son transportados al ánodo positivo y proveen el oxigeno para la formación de dióxido de carbono. El gas producido en el ánodo contiene emisiones del baño y pasa por un sistema de depuración antes de ser descargado a la atmósfera. Estas emisiones también son absorbidas por el baño congelado o costra, que también sirve como aislante térmico en el tope de la celda. En la Figura 9, se observa un diagrama de las diferentes zonas donde se producen las reacciones descritas anteriormente, conducentes a la producción del aluminio. Una planta industrial típica de producción de aluminio puede tener varias líneas de celdas operando aproximadamente entre 930 y 1000 °C de temperatura. Estas celdas están dispuestas en un circuito eléctrico en serie, y la producción de aluminio de ellas es directamente proporcional a la corriente de operación de las mismas. ANODO ZONA C METAL TRANS. POR CONV. ZONA D CO2 TRANS. POR CONV. BAÑO ELECTROLITICO ZONA B FRONTERA METAL TRANS. POR DIFUSION 50 mm ZONA E REACCIÓN ZONA A INTERFASE ALUMINIO Figura 9. Diagrama esquemático de materiales y zonas presentes en la reducción de aluminio 16 De acuerdo a la Ley de Faraday, un Faraday de electricidad (26,8 Ah) debería, en teoría, dar un gramo equivalente de aluminio (9,0 g). Sin embargo, en la práctica usualmente se produce sólo entre 85 y 95% de esta cantidad. La pérdida principal en la eficiencia de corriente es causada por la reoxidación del aluminio con dióxido de carbono para formar alúmina y monóxido de carbono. El voltaje de una celda Hall-Héroult esta usualmente entre 4 y 5 voltios, y el consumo de energía esta principalmente en el rango de 13 a 18 kWh/kg Al. Por ende, la eficiencia de energía del proceso está tan sólo en el orden del 40% y una gran cantidad de la energía de entrada se pierde en forma de calor cedido a los alrededores. El amperaje de celda muestra variaciones considerables entre los distintos productores de aluminio, desde las más pequeñas celdas tipo Söderberg de 40 kA hasta las celdas modernas de ánodos precocidos operando a corrientes de hasta 300 kA y superiores Celdas electrolíticas En las celdas de reducción electrolítica es donde se lleva a cabo el proceso de obtención del aluminio. Consiste en un recipiente de acero ASTM A36 aislado eléctricamente y térmicamente, y su configuración geométrica es rectangular. Está compuesta por 18 ánodos (para el caso de línea IV, son de 1400 mm y de tres puntas centradas) y 14 bloques de cátodos, los cuales permitan el paso de la corriente eléctrica a través del baño electrolítico; a su vez todas las celdas están conectadas en un circuito en serie formando las salas de celdas, que a su vez conforman las líneas. En la línea IV la tecnología de celda usada es la Reynolds P-19S (Alimentación Puntual). Esta tecnología fue desarrollada por Reynolds y ha sido modificada en el tiempo por CVG Alcasa (P-20S), siendo los más importes cambios para mejoras1: 1 José Rojas, Memoria de Celdas III CVG Alcasa, Línea IV, Área de Reducción, Septiembre de 1994, pagina 6. 17 1. Inclusión de un sistema de control de microprocesadores para ver la línea celda por celda: El objetivo de la mejora fue optimizar el control de las operaciones en las celdas. 2. Alimentación de alúmina en forma puntual para mantener una concentración constante de material en el baño electrolítico. El objetivo de la mejora era lograr una mayor eficiencia de las celdas y de los factores de consumo. 3. Arreglo de los campos magnéticos generados por las celdas. Para ello, se mejoraron los componentes del campo magnético, y se hicieron arreglos en las barras catódicas para lograr una alta eficiencia eléctrica. 4. Se revisó la química del baño para optimizar la constitución de los electrolitos con el fin de usar una cantidad menor de criolita. Figura 10. Celda Electrolítica Superestructura Consiste en una estructura de acero apoyada por los extremos, sobre el casco de la celda, específicamente sobre el plato, y separados por una placa de bakelita. Su función es actuar de soporte al puente, ánodos, las tolvas para alúmina y los 18 alimentadores puntuales. Es de gran importancia para asegurar la estabilidad del conjunto de ánodos, y soportar el gran peso de los elementos para la alimentación eléctrica y de alúmina. Figura 11. Superestructura Figura 12. Superestructura en reparación Puente Está formado por barras de aluminio sostenidas por la superestructura. El puente se encuentra conectado a las barras de distribución de corriente mediante flexibles de aluminio. Los ánodos están sujetos al puente por medio de ganchos “j” y grapas. El puente se desplaza verticalmente gracias a un motor eléctrico acoplado al reductor y este a su vez a cuatro mecanismos de tornillos sin fin. Figura 13. Puente anódico 19 Tolva para alúmina Las tolvas están constituidas por un recipiente metálico y dos boquillas de salida o alimentación, la cual es accionada por un cilindro neumático dosificador y su función es almacenar alúmina (5 Toneladas de capacidad), lo que permite la operación de la celda por más de 24 horas sin recargar nuevamente. . La tolva se encuentra ubicada en la parte interna de la celda y las partes que la conforman son: Compuerta, Pivote, Pin, Vástago y Tensor. Figura 14. Tolvas en reparación Figura 15. Tolvas fuera de servicio Alimentadores puntuales Se utilizan para romper la costra que se forma sobre la superficie del baño líquido y alimentar de alúmina y/o electrolitos al mismo. Son accionados por aire comprimido, están construidos de acero y existen cuatro en cada celda. Figura 16. Alimentador Puntual dañado Figura 15. Alimentador Puntual 20 Ánodos Están constituidos por una barra y un bloque de carbón principalmente. La barra es rectangular (152x127x2235 mm) y compuesta de aluminio (aleación AA-6063-T5), para permitir el paso de la corriente eléctrica del puente al bloque de carbón. Por su lado, el bloque de carbón (1140 x 568 x 450 mm, 870 kg/bloque aprox.) es precocido, y esta hecho de coque de petróleo calcinado, alquitrán y cabos. Los ánodos son los encargados de suministrar de forma directa la corriente eléctrica en el baño liquido para lograr la reducción. Figura 17. Ánodos antes de su colocación en la celda Figura 18. Ánodos en funcionamiento dentro de una celda Soportes “J” Es una pieza de acero fundido (ASTM 128-Grado B1) en forma de “J”, atornillado a la placa. Existen 2 por cada placa y se utilizan para soportar la grapa Placa diamante Llamada diamante debido a su forma; está soldada al puente anódico y transmite la corriente eléctrica a la barra de ánodo. Es de aluminio, aleación AA-6201. 21 Figura 19. Vista frontal, conjunto placa diamante y soporte “J” Figura 20. Vista lateral, conjunto placa diamante y soporte “J” Grapa Dispositivo de acero usado para presionar la barra de ánodo contra la placa diamante. Figura 21. Grapas Figura 22. Grapas sosteniendo a los ánodos Tapas laterales Piezas de aluminio, movibles, colocadas a los lados de la celda. Evitan las pérdidas de calor y también las pérdidas de los gases (electrolitos en estado gaseoso, monóxido de carbono, entre otros), resguardando así la salud de los operarios de celdas. 22 Figura 23. Tapas laterales Figura 24. Posicionamiento general de las tapas laterales en la celda Flexibles de Ánodos Consiste en un haz de láminas delgadas de aluminio que sirven para tomar la corriente de la red de distribución (conductores verticales) y conducirla al puente de la celda. Figura 25. Flexibles de ánodos de las celdas de la línea IV 23 Metodología aplicada a la investigación. Tipos de investigación utilizados. En éste estudio se realizó una investigación de campo, soportada en la investigación documental, se hace uso de la investigación aplicada ya que ésta es necesaria para solucionar el problema presentado en este informe. Investigación de campo. “Este tipo de investigación tiene como característica fundamental la de poner al investigador en contacto con el objetivo o sujeto investigado (Unidad de investigación) pero sin la posibilidad del control o estudio de todas o de algunas variables tal como sucedería en la investigación experimental o específicamente, de laboratorio”. (Guarisma José y Sánchez Aranguren, pág. 94). Investigación documental. “La investigación documental utiliza para sus fines el pensar reflexivo, el razonamiento lógico, abstrae las características no esenciales que ofrecen los hechos, fenómenos o datos registrados en documentos y generaliza en base a las características fundamentales”. (Guarisma José y Sánchez Aranguren, pág. 88). Investigación descriptiva. “Aquella que expresa minuciosamente e interpreta lo que es; está relacionada a condiciones o conexiones existentes, práctica que prevalece, opiniones o punto de vista o actitudes que si mantienen el proceso en marcha”. (Balestrini, pág. 91). 24 Investigación aplicada. “Se orienta principalmente hacia la aplicación de los conocimientos, es decir, a una acción sobre lo real” (Guarisma José y Sánchez Aranguren, pág. 71). Revisión Bibliográfica. “Todos aquellos documentos y libros, que nos proporcionan datos para el análisis y tratamiento del problema de investigación planteado”. (Hernández, pág. 44). Métodos de recolección de datos. Se realizaron visitas al área de Celdas (Línea IV) en las que mediante el uso de la observación directa se constataron las condiciones actuales de las superestructuras, también se aplicaron entrevistas para conocer en detalle el proceso de reducción y el papel que juega la superestructura en el mismo; también se necesito de entrevistas para conocer los cambios que se han hecho en la tecnología desde que fue puesta en marcha y los futuros cambios propuestos, determinar las diferentes partes que componen la superestructura, los insumos necesarios para su funcionamiento y los costos asociados. Observación. “La observación científica es la captación previamente planeada y el registro controlado de datos con una determinada finalidad para la investigación, mediante la percepción visual o acústica de un acontecimiento. El termino observación no se refiere, pues, a las formas de percepción sino a las técnicas de captación sistemática, controlada y estructurada de los aspectos de un acontecimiento que son relevantes para el tema de estudio y para las suposiciones teóricas en que este se basa”. (Klaus Heinemann, 2003, pág. 135) 25 Entrevista. “Es un procedimiento de la investigación social y se caracteriza en que el encuestador solicita información a otra persona para obtener datos sobre un problema determinado”. (Guarisma José y Sánchez Aranguren, pág. 120). Medición Según la Real Academia Española: “La medición, etimológicamente viene del verbo medir y consiste en la comparación de una cantidad con su respectiva unidad con el fin de conocer cuántas veces la segunda está contenida en la primera”. Descripción del plan inicial de trabajo. Las actividades del plan de trabajo fueron desarrolladas en base al plan inicial. (Ver Apéndice Nº 1. Plan de Trabajo). El lapso de ingreso al proceso de pasantías fue desde 19/03/12 hasta el 11/05/12, siendo el tiempo de pasantías de ocho (8) semanas, sin embargo, fue necesario extender el periodo de pasantías dos (2) semanas más, para un total de diez (10) semanas de pasantías. Las razones de la extensión fue el tiempo no trabajado en la empresa por motivo de los diferentes días festivos ocurridos en el lapso de pasantías (Semana Santa, Batalla de San Félix, 19 de Abril, día del trabajador). Dichos días fueron no laborables para el personal administrativo y pasantes, aminorando así el tiempo efectivo de pasantías. El tiempo no trabajado era de suma importancia para el proyecto, de tal modo que se hizo necesaria su recuperación. Semana Nº 1. Proceso de inducción a la empresa. Durante esta semana se realizaron las actividades de bienvenida y recibimiento al grupo de pasantes, de igual forma se expusieron las charlas de seguridad y sociopolíticas de la empresa. Se realizó un 26 recorrido general por las diferentes aéreas de producción de la empresa y se asigno el área de trabajo. Semanas Nº 2, 3, 4, 5, 6. Durante estas semanas se realizó el proceso de investigación y documentación para la elaboración del proyecto de pasantías. Específicamente en la semana dos (2) fue asignado y explicado por parte del tutor industrial el tema para la pasantías; posteriormente se hizo un recorrido por el área de celdas (área donde se desarrollaría el proyecto) para explicar el proceso de reducción y mostrar la maquinaria objetivo del proyecto y su función en dicho proceso. El resto de las semanas se realizaron visitas continuas al área de reducción de la línea IV para entrevistar al personal de ingeniería, mantenimiento y obrero; tomar fotos, recaudar información escrita (informe técnico) y estudiar el funcionamiento de la superestructura. Para recolectar información, también fue necesaria la visita continua al área de reconstrucción de celdas, almacenes, taller central, gerencia de Ingeniería industrial y biblioteca. Otra área importante que fue visitada constantemente para en el estudio y análisis de la superestructura fue planoteca, ya que allí se estudiaron los planos para identificar las partes y hacer los despieces. A lo largo de estas semanas también se fue trabajando en el formato de la hoja técnica y del manual técnico- operativo. Semanas Nº 7, 8, 9. Realización de la hoja técnica de la superestructura, del manual técnico operativo y cálculo de los costos relacionados con la misma. También se hizo la entrega de todo lo anterior al tutor industrial. 27 Semana Nº 10. Correcciones finales de la hoja técnica y del manual técnico operativo. Exposición del proyecto completo de pasantías en la gerencia técnica de CVG Alcasa. Resultados obtenidos En conformidad a los objetivos planteados para el proyecto de pasantías se obtuvieron los resultados que se expondrán a continuación. Los mismos serán explicados y analizados. Situación actual de las superestructuras de la línea de Reducción IV (Fase III) Como fue explicado anteriormente, en la línea IV existen 73 celdas operativas de un total de 216, el resto (143) están fuera de servicio debido al deterioro en que se encuentran, lo que significa que el solo el 33.8 % de las celdas funcionan. El deterioro se debe a factores de relacionados a la mala operación de las celdas y de los equipos relacionados con ellas, además de la resistencia de los materiales con los cuales están hechas. En el caso especifico de las superestructuras, como parte fundamental de las celdas, se ha notado deterioro en algunos de los elementos que la conforman. Según lo que exponen trabajadores e ingenieros de la línea IV, las superestructuras han sufrido desgaste debido a: la durabilidad y resistencia de algunos componentes de las mismas, golpes por parte de la grúa puente durante el cambio de los ánodos, mala ubicación de algunos sus componentes, entre otras causas. Razón por la cual la empresa se ha visto en la necesidad de modificar la tecnología de las superestructuras con el fin de mejorar su desempeño, el medio ambiente de trabajo de los operarios y la resistencia de las celdas. 28 Figura 26. Alimentador puntual dañado Figura 27. Sistema de hermetizado deteriorado Figura 28. Aleros dañados Figura 29. Celda y superestructura completamente fuera de servicio De los elementos de la superestructura, los que sufren más daño son: Los alimentadores puntuales Aleros Tapas de hermetizado Puerta de trasegado (pasillo ancho) Puerta de desnatado (pasillo angosto) Ganchos “J” 29 En cuanto las fallas más frecuentes en la superestructura, se pueden observar las siguientes: FALLAS MAS FRECUENTES Nº 1 FALLA Obstrucción ACTIVIDADES FRECUENCIA Limpieza superficial de la Estructura Semanal Limpiar adecuadamente el Sistema Motriz y despejarle todo material acumulado. Semanal Limpiar material acumulado en ejes, chumaceras. Semanal Limpieza de Tolvas,cilindros y Compuertas Semanal Reemplazo de aislantes del cilindro rompe costra Mensual Reemplazo punta de diamante de la superestructura de celda Reemplazo sello rompecostra 2 3 4 5 6 Deterioro (piezas y elementos mecánicos) Fugas Ruido Anormal Vibración Lubricación del cilindro del Mensual Mensual Reemplazo alimentador puntual de alumina de la celda Mensual Cambio de tornillos de ¾” de diámetro de los soportes J Mensual Cambio cilindro del rompecostra de la celda Mensual Cambio del ducto de la celda Mensual Cambio de la tubería del cilindro del rompecostra Cambio del conector de la tubería del cilindro del rompecostra Enderezar tapa ubicada en la parte superior de la celda Enderezar mesa ubicado en la parte superior de la celda Ajustar acople universal Mensual Ajustar aislante rompecostra Alinear poleas cilindro del Mensual Mensual Mensual Semanal Mensual Semanal Centrar pasador de la base del cilindro del rompecostra Mensual Centrar pasador toneladas 15 Mensual Lubricar adecuadamente los rodamientos de los motores eléctricos dependiendo de sus especificaciones. Mensual Destapar acoples de poleas y lubricar los dientes. Engrasar chumaceras de poleas Mensual al gato de Mensual Tabla N°1. Fallas más frecuentes en las superestructuras. Tabla elaborada por el Ing. Iván Hernández, Técnico mecánico del departamento de reconstrucción de Celdas. 30 Debido a las razones antes mencionadas en los últimos años, se han propuesto toda una serie modificaciones en la tecnología de las superestructuras para lograr mejoras. Las modificaciones serán expuestas en el siguiente cuadro resumen: Cambios recientes Planteados en la Tecnologia de Superestructura Cambios Razones del Cambio Propuesta Beneficios del cambio Sistema de alimentación de celda poco efectivo, debido a que la Ubicación de los alimentadores Puntuales. Información obtenida del informe realizado por Sergio Lopez (Sup.Gral de Servicios de Celdas III) descarga de alumina se hace Garantiza que el alimentador entre dos carbones generando Desplazar los alimentadores acumulación de alúmina puntuales de estar entre dos alúmina, redicción de los (volcanes). La acumulación de carbones a estar entre cuatro efectos anódicos, mayor vida alumina produce efectos carbones anódicos no deseados, al igual no genere acumulación de util de los alimentadores puntuales, mayor producción. que dañan al laimentador. Todo esto genera costos innecesarios. Incremento de la corrinte nominal de 156 Ka a 165 Ka en las celdas para aumentar la producción de aluminio por reducción. Dicho aumento del Espesor de las placas Diamantes. amperaje demanda que se Información extraida del informe Coloquen ánodos de 1400 mm Aumentar el espesor de las elaborado por Gustavo Guzman (tres puntas centradas) en las placas diamantes de 2 cm a 7 (Sptcia. Calidad y procesos celdas en lugar de los ánodos de cm para compensar la diferencia Red/Carb), el habla del incremento 1300 mm. Lo cual trae como de espacio por las puntas del amperaje de las celdas de consecuencia una disminución centradas en el anodo. Reducción del canal central de la celda de Mantener el espacio de 20 cm en el canal central de 20 cm a 10 cm. Esto dificulta el trabajo del alimentador puntual, ya que no hay espacio para hacer la descarga de alúmina. Daño frecuente en los aleros Aleros (Hermetizado). Información facilitada por Sergio Lopez (Sup.Gral de Servicios de Celdas III) (material poco resistente) por lo impactos que se producen cuando se estan haciendo los cambios de ánodos, y en ocaciones los aleros caen dentro Mayor resistencia de los aleros, Cambiar los aleros de un disminiyen los gastos por diseñado vasculado segmentado mantenimiento y reemplazo de a un diseñado entamborado aleros, se asegura la integridad unido de la compocisión quimica requerida del baño. del casco, contaminando el baño La mayoria de la superestructuras no cuentan Tapas Laterales (Hermetizado). Planos, fotos e información aportada por Cristian Barreto (Supervisor general Taller de varillas) con un hermetizado, y las que lo tienen se encuentra incompleto e ineficiente. Esto trae como consecuencia el escape de los gases producidos por la reducción de la alúmina y mayor Cambiar el diseño y material de Eliminación de las fugas de los aleros de las tapas laterales gases, menor irradiación de para hacerlas más resistentes y calor, disminiciòn de accidentes colocar las tapas a las celdas que laborales por quemaduras o no las tienen afixia propagación de calor por el proceso de reducción. Tabla N°2. Cambios hechos y propuestos en la tecnología de la superestructura 31 Otro aspecto que ha motivado los cambios en la tecnología de la superestructura son las planificaciones estratégicas del Estado venezolano. Actualmente CVG ALCASA, y como consecuencia de la unión de todas las empresas del sector aluminio, se encuentra unificando criterios con CVG VENALUM en lo que son las tecnologías de las celdas de reducción. Según lo explicado por el Ing. Sergio López (Supervisor general de servicios de celdas III) , la unificación de los criterios en la tecnología se basa en tener los mismos lineamientos en cuanto hermetizado, alimentación de corriente, alimentación de alúmina y superestructura en general; de hecho ya se cuenta con un prototipo de lo que será la nueva tecnología. Figura N°30. Prototipo de superestructura basada en la tecnología de CVG VENALUM Figura N°31. Diferencia entre los espesores de las Placas diamantes de la tecnología antigua y las placas diamantes de la tecnología nueva 32 Figura N°32. Modificación de los aleros de la superestructura (de basculante a entamborado) Costos asociados a la superestructura Costo 627901,07 Superestructura Bsf Unidades 1 MATERIALES PARA INSTALACIÓN DESCRIPCION UNIDAD CANT. COSTO TOTAL (Bs.F) Superestructura KG 1,00 627.901,07 627.901,07 Oxigeno y gas GPO 2,00 299,00 598,00 SG 1,00 2.800,00 2.800,00 PZ 1,00 1.505,15 1.505,15 Spray Negro KG 1,00 5,38 5,38 Baquelitas SG 1,00 1.500,00 2.360,00 Elementos de fijación Pintura de Aluminio Alta Temp. COSTO TOTAL DE MATERIALES Bs. 635.169,60 635.169,60 Tabla N°3. Costo total de los materiales usados para instalar una superestructura en la celda 33 MANO DE OBRA DESCRIPCION UNIDAD CANT. JORNAL DIARIO TOTAL (Bs.F) Supervisor HOM 1,00 166,05 166,05 Obreros HOM 5,00 130,18 650,90 Montador HOM - - - Ayudante HOM - - - Chofer HOM 1,00 108,36 108,36 Tecnico seguridad HOM 1,00 166,05 166,05 SUBTOTAL DE MANO DE OBRA % PRESTACIONES SOCIALES 1.091,36 303,01 3.306,93 TOTAL MANO DE OBRA 4.398,29 COSTO DIRECTO SUB.TOTAL (A) % GASTOS ADMINISTRATIVOS 15 SUB-TOTAL (B) % DE UTILIDAD IMPREVISTOS 639.567,89 95.935,18 735.503,07 15 110.325,46 PRECIO TOTAL POR UNIDAD (BS) 845.828,53 Tabla N°4. Costo total por unidad para instalar una superestructura (incluye precio de los materiales y mano de obra) Para calcular el costo de instalación de una superestructura, primero fue necesario calcular el costo de la superestructura como unidad, ya que la misma no se compra unitariamente sino que es un proyecto de inversión, es decir, se manda a armar. Para ello, y basado en el despiece de la superestructura realizado y en los planos, se investigaron los costos de cada uno de los componentes y partes que la conforman; luego, sumando los costos de cada componente se calculo un costo aproximado de armado de una superestructura (627.901,07 Bsf), y una vez obtenido el costo de armado se procedió a realizar el cálculo total de instalación considerando el costo de armado, de mano de obra y de materiales necesarios para instalar en el área de reducción (845.828,53 BsF). De igual forma es necesario considerar aparte los costos de los repuestos e insumos necesarios para mantenimiento de la superestructura. 34 Costo Aproximado Partes Para Funcionamiento Costo Aproximado Partes Principales Cantidad x Precio Total por Estrctura unitario (Bsf) Partes 2 37808 75616 Puente anodico 1 93194 Placas diamantes 18 79,17 Parte Tolvas para Alumina Cantidad x Precio Total por Estructura Unitario (Bsf) Partes Grapas 2 434,41 868,82 93194 Anodos 18 presupuestado por la 1425,06 Zapatas pequeño Parte Proyecto de inversión ya empresa Aislantes para 8 163,98 1311,84 4 1368,1 5472,4 8 199,24 1593,92 4 200 800 2 336 672 (Baquelitas) Gancho "J" 32 144,4 4620,8 Motor Electrico 1 3495,55 3495,55 Valvulas ROSS Manguera Larga para Alimentadores Reductores Templeton (Gato 4 6255 25020 2 153,58 307,16 1 3600 3600 2 348 696 6 171,32 1027,92 Mesas de 15 TN) Caja de Engranaje(Codos) Reductor Esquineros Pasillo Ancho Tapas laterales Ejes para transmisión de Puertas Pasillo Ancho movimiento Proyecto de inversión ya presupuestado por la empresa 1 230 230 4 456 1824 8 866,5 6932 2 400 800 2 350 700 Aislantes para Chumaceras Zapatas grande (Baquelitas) Alimentadores Puntuales Manguera corta 4 26921,4 107685,6 para Alimentadores Estructura 1 149780 149780 Aleros 2 70114 140228 Raisers Proyecto de inversión ya presupuestado por la empresa0 4 metalica(Vigas y Esquineros Pasillo Angosto ducto de humo) Costo total Partes principales Puertas Pasillo Angosto Costo Total partes para el 606696,1 funcionamiento 21204,98 Tabla N°5. Costos de total de las partes principales de la superestructura y de las partes importantes para su funcionamiento. Ambos costos sumados componen el costo unitario de armado 35 En la Tabla N°5 se muestran los elementos de la superestructura bajo dos clasificaciones: Partes principales: se consideran partes principales de las superestructuras aquellas que se encuentran ensambladas a las mismas y forman una unidad con ellas. Partes para el funcionamiento: se consideran partes para el funcionamiento aquellos elementos de la superestructura que son necesarios para que trabaje y cumpla su función mas no son una sola unidad con ella. Se pueden sustituir y son fáciles de desinstalar. Se pueden considerar también como accesorios para el funcionamiento. Los elementos que aparecen como “Proyecto de inversión ya presupuestados por la empresa” son aquellos que están siendo elaborados por la misma empresa en la actualidad y tienen un presupuesto calculado, de modo que no fue necesario su cálculo, sino que posteriormente la gerencia técnica lo sumaria al costo total de instalación. A continuación se muestran también los repuestos e insumos requeridos para la superestructura con sus costos asociados: Costo Aproximadon Repuestos e Insumos Parte Placas Diamantes Cantidad x Precio estructura Unitario (Bsf) Total por repuesto e insumo 18 79,19 1425,42 20 3,23 64,6 1 3045,46 3045,46 1 1505,15 1505,15 2 293,69 587,38 1 550,67 550,67 Arandela Cuadrada p/Tornillo de Gancho J Alambre Soldar de Aluminio 1/16" Pintura Aluminio Alta Temperatura Solvente Sintético No Corrosivo Alambre Soldar de Acero 1.6 mm SLS6 36 Disco de Niple Hiero- Esmeril para Negro 1/2" x desbaste de 1 25,11 25,11 Negro 1/2" x Electrodo diam: 1/8", 5 45,52 Hexagonal 20 Plancha de Calidad 8.8 4 1908,97 Gas Argon 7635,88 ARGON (1/4") Conexión Aislante Tubo Hembra para Ver PL ALCASA 16 30,91 494,56 Arandela Plana 1/2" Redonda 1/2" Angulo 50 mm x 50 mm x 7 8 122,37 978,96 20 44,15 883 1 240,58 240,58 10 435,64 4356,4 26 0,27 7,02 8 9,99 79,92 8 9,23 73,84 8 1,3 10,4 15 52,77 791,55 26 1,74 45,24 1 400 400 8 67 536 4 456 1824 4 3,23 12,92 1 182,85 182,85 26 0,29 7,54 Tornillo 227,6 mm MA Manguera 123,12 4", SCH 80 7018 Acero 6mm 15,39 Niple Hierro- metal. AWS A5.1 / E- 8 2", SCH 80 9 713,71 Tornillo Cbza 6423,39 Hexag 1" x 3- mm x 6 mts 1/2" NC Gdo Válvula Tuerca 5 Direccional ROSS 4 1368,1 Hexagonal 1" 5472,4 NC Arandela Plana W6456B4412 Standar de 1" Cable Base de Válvulas ROSS 4 109,57 Monopolar 12 438,28 AWG STR 602C01 Blanco Cepillo Tipo Copa de Alambre SKILL Tornillo Hex 1 129,71 1/2" x 3-1/2" 129,71 NC Parcial 19724 Esquinero Válvula Bola pasillo angosta con Asiento de Aislante peq. 4 200,69 802,76 1 58,74 58,74 Para zapata 244,74 Cachimbo 1/2 para zapata Teflón 1/2" Gas Comprimido Aislante Grand. Oxigeno Acetileno Gas Comprimido. Codo 1 244,74 x 1/2" NPT Conexión Macho Tubería Tubo 1/2" x Sch 40, 90° 8 13,68 Conexión 109,44 Macho Tubería Tubo 1" a 1/2" 3/4" Conexión Macho Tubería Tubo 1/4" x Tuerca 4 8,08 Hexagonal 32,32 1/2" NC H 1/8" 7/16" 37 Escalera de soporte Alimentadores Esquineros pasillo ancho Puertas pasillos ancho Puertas pasillos angosta mesas 1 250 250 4 11000 44000 2 336 672 1 230 230 2 350 700 4 200 800 1 37,58 37,58 1 8,17 8,17 8 199,24 1593,92 8 866,5 6932 30 0,15 4,5 Bombillo 60 VDC E27 Blanc Efecto Anódico Socate de Porcelana E27 250 V YD-116 Manguera larga P/Alimentadore s Linea IV Manguera corta P/Alimentadore s Linea IV Manguera Neumática 1/4" Costo Total Insumos y Repuestos 95055,12 Tablas N° 6, 7, 8 ,9. Lista de los insumos y repuestos requeridos para una (1) superestructura con sus costos asociados en BsF. 38 Componentes de la superestructura En el esquema que se muestra a continuación se muestra la superestructura con cada uno de los sistemas o conjuntos que la conforman, y estos a la vez con sus respectivos componentes. Puente anodico (Estructura) Diamantes Soportes "J" Regla Sistema de alimentación electrica Tornillos para Ganchos "J" Arandelas Cuadradas Planches Raicers Grapas Anodos Soporte para reductores Motor Reductor Reductores Templeton Sist e ma Mot r iz Codos reductores Ejes largos para transmisión de movimiento Ejes cortos para transmisión de movimiento Chumaceras Superestructura Tolvas Conjunto de tolvas Compuertas de tolvas Tolva de floruro Vigas Ducto de humo Estructura Aleros Parrilla motor electrico Aislantes (Baquelitas) Zapatas base para motor y codos reductores Valvulas Sistema Neumatico Mangueras de alta presión Alimentadores Mesas Conjunto de Hermetizado Esquineros Tapas laterales Puertas Tabla N°10. Despiece esquemático de la superestructura 39 Figura N°33. Grafico en 3D de la superestructura e identificación de sus partes. 40 Practicas operativas y de mantenimiento Se entiende por prácticas operativas aquellas descripciones paso a paso que se hacen de algún procedimiento u operación, con el fin de estandarizar el mismo. Y se dice que una práctica es de mantenimiento cuando describen de forma secuencial las operaciones necesarias para lograr el mantenimiento o reacondicionamiento de una maquinaria o área. En CVG Alcasa se cuenta con una gran gama de prácticas operativas y de mantenimiento, entre las cuales se encuentra las relacionadas con la superestructura. Las prácticas disponibles en este aspecto son dos 2: Practica de mantenimiento: Reconstrucción de la superestructura de celdas Línea IV. Superintendencia de Taller Central. Superestructura de celda Línea IV. Código P-M-SIN-053. Practica operativa: Instalación de celda reconstruida Línea III y IV. Superintendencia Servicios a Reducción. Código RED-071. Las prácticas relacionadas con la superestructura que se consideran necesarias elaborar son: Práctica operativa para desinstalar superestructura. Practica operativa para transportar superestructura. Practica de mantenimiento de la superestructura en la línea una vez instalada. 2 Información suministrada por el departamento de Ingeniería Industrial de CVG ALCASA y el Ing. Leosmar Fuentes, Investigador II de la gerencia Técnica. 41 Figura N°34. Reproducción de una página de práctica de mantenimiento de la celda de línea IV 42 Figura N°35. Reproducción de una página de práctica operativa de instalación de celda reconstruida de línea III y IV 43 Hoja técnica de la Superestructura A continuación se muestra la hoja en Excel que contiene toda la información técnica de las superestructuras de la línea IV de Reducción de CVG Alcasa: Figura N°36. Reproducción de la hoja técnica general de la superestructura. Tomado del programa elaborado en Excel. 44 CVG – ALUMINIO DEL CARONÍ, C.A. Especificaciones de las partes Principales de la superestructura Parte Numero de Planos Partes Codigo Descripción Fabricante Origen Especificaciones Componentes e Tecnicas insumos Reparación Unidad Responsable (R) o de raparar o sustitición (S) sustituir Ubicación M-0057: Facilidad sala de celdas de reducción de aluminio, detalle tolva de alumina. De la serie 2332- Tolvas para Alumina 2602-0014: M-0057, 2 M-0058… De la serie 2322-26020016: M-0241 M-0058: Facilidad sala de celdas de reducción de aluminio, Ensamble de la Repara: Taller Central, Sala Tecnica (Planoteca) Peso 484,72 Alcasa (Taller de soldadura) Venezuela Kg/tolva, Material: Acero ASTM-36 o Mantenimiento Linea Ir a plano M-0241 R/S Equivalente IV. Sustituye: Reacondicionamiento de celdas, Dpto de tolva y el Superestructuras Alimentador Puntual. M-0241: Superestructura y tolvas de celda, Tolva-detalles Plancha Grande: 7595 (largo), 152,4 Pot Room Facility Puente anodico 1 2322-2601-0020-EB0018 (grosor), 610 DC Conductor Taller Central, Posible System Anode Bus Sala Tecnica proveedor: Fabrication and (Planoteca) Westalca Assembly Details Venezuela (ancho); Plancha Ir a plano para pequeña:3327(largo), dettalles de 152,4 (grosor), 610 componentes Reacondicionamiento S de celdas, Dpto de Superestructuras (ancho); Material: Din 17200-C22 (Reforzado) Figura N°37. Reproducción de la hoja técnica de las partes principales de la superestructura. Tomado del programa elaborado en Excel. 45 CVG – ALUMINIO DEL CARONÍ, C.A. Especificaciones de las partes fundamentales para funcionamiento de la superestructura Parte Numero de Planos Partes Codigo Descripción Fabricante Origen Especificaciones Componentes e Reparación o Tecnicas insumos sustitición Unidad Responsable de raparar Ubicación Material Mandibulas: ASTM- Grapas para colgar anodos 18 2332-26020014-M-0012 Celdas Linea De acuerdo a A36. Material IV. Celdas de la información Soportes: ASTM216 o SAE 1025 Reducción P- Taller Central, del SAP 19S. Grapas de Sala Tecnica (Material Anodos. (Planoteca) 4000018288): soldadura usar Conjunto- Alcasa (Taller electrodos AWS Detalles de soldadura) Venezuela fundido… Para E7018. Peso aproximado 23,54 Mandibula inefrios, mandibula superior, Bocina, Sopoite inferior, soporte superior, Departamento R/S eje de grapa, de mantenimiento Linea IV pasador de aletas, tornillo M10 Kg Barra de anodo: ASTM GS 10A-AA 6063-TS. Yoke: Aluminio de aleaciòn 1100, acero AISI tipo 1020, Celdas de Anodos 18 2322-26020016-M-0246 reducciòn, Taller Central, barra de Yoke Sala Tecnica de 3 puntas y (Planoteca) barra intermetalica Alcasa Venezuela de alto contenido de cromo de espesor (,002"-,004"). Bimetalico Bimetalico y Punta Repara: Departamento Barra de anodo, Yoke, Bimetalico y punta de Yoke R/S de Envarillado y Sustituye: Producciòn Linea IV de Yoke: ASTM A105 (forjado o laminado) tratamiento termico normalizado Figura N°38. Reproducción de la hoja técnica de las partes fundamentales para el funcionamiento de la superestructura. Tomado del programa elaborado en Excel. 46 CVG- ALUMINIO DEL CARONÍ, C.A INSUMOS Y REPUESTOS Códigos 4000079791 4000079297 4000009318 Descripción Arandela Cuadrada p/Tornillo de Gancho J Alambre Soldar de Aluminio 1/16" Pintura Aluminio Alta Temperatura Unidades Cantidad x estructura Pzas. 20 Rollo 1 Galón 1 Espicificaciones Fabricante: ALCASA. Nro. de Parte: 2332-2602-0014-M-0026 POS.3 Arandela Cuadrada para Tornillo de Gancho J. Nota: El renglón deberá ser inspeccionado por Servicios Técnicos para su respectiva recepción. Para Celdas P19 y P19S. Fabricante: UNIWELD. Nro. de Parte: ALEACION 4043. Fabricante Equivalente: GULF WIRE CORPORATION, Nro. de Parte: ALEACION 4042-3. LINCOLN ELECTRIC, Nro. de Parte: ER-4043. INWELD, Nro. de parte: Aleación 4043. DEBE VENIR EN ROLLO DE 7.27 KILOGRAMOS. ESPECIFICACIONES PARA ALCASA: Fabricante: MONTANA. Nro. de Parte: 721-011-AL.SILICONA. Fabricantes Equivalentes: DUPONT, Nro. de Parte: 612-706. PINTURAS INTERNACIONAL, Nro. de Parte: OHTA - 097. SHERWIN WILLIANS, Nro. de Parte: C71SV2. SIGMARINE ALUMINIO, Nro. de Parte: HR-500. VENEZOLANA DE PINTURA, Nro. de Parte: C71SV002. Color de Pintura: Aluminio. Tipo de Color: Aluminizada. Tipo de Pintura: Alta Temperatura. DEBE VENIR EN GALON DE 3.785 LITROS CADA UNO. Figura N°39. Reproducción de la hoja técnica de los repuestos e insumos con sus códigos en el SAP de ALCASA y sus especificaciones técnicas. Tomado del programa elaborado en Excel. 47 Dificultades presentadas en el proceso de desarrollo de la pasantía Poca colaboración por parte del personal en algunas áreas de la empresa para dar la información requerida y necesaria en el proyecto de pasantías. La desactualización del sistema SAP de la empresa, el cual tiene los precios de los materiales, piezas y componentes solo hasta el año 2002. Por lo cual fue necesario hacer un cálculo de los precios para la actualidad, tomando como base la tasa de inflación anual desde el año 2003 hasta el primer trimestre de 2012. La no existencia de precios para algunos elementos de la superestructura, debido a que no se compran desde hace tiempo o son elaborados en la misma empresa, y nunca se ha calculado el costo asociado; ejemplo de ello son las tolvas para alúmina y las placas diamantes. Para solventar la dificultad se procedió a elaborar mini proyectos de inversión, los cuales consistieron en determinar el material utilizado para la elaboración, el costo del material, la cantidad de material por unidad y el costo de mano de obra. Haciendo los cálculos respectivos se obtuvo el precio unitario. Por ejemplo: Para calcular el costo unitario de las placas diamantes: Material: aluminio. Costo: 667,44$ / TM ----- a Bolívares = 2863,2309 BsF / TM 1 TM= 1000 Kg Peso de la placa diamante: 27,65 Kg 1000 Kg------------------------------------ 2863,2309 Bsf 27,65 Kg ------------------------------------------------------ X Aplicando una regla de tres queda que X= 79,17 BsF Es decir que la placa diamante tiene un precio unitario aproximado de 79,17 BsF sin incluir mano de obra. 48 No se suministró el uniforme de trabajo ni los equipos de seguridad necesarios parte de la empresa, los cuales son necesarios para el cumplimiento de las pasantías. Fue necesario, entonces, buscar de manera personal los elementos antes mencionados; sin embargo, no fue sencillo encontrarlo o comprarlos por el alto costo de los mismos. La poca organización del transporte de la empresa que cubre la ruta Las Casitas-Core 8-Las Amazonas, fue otro factor de dificultad para el proceso de pasantías. En reiteradas ocasiones el transporte no pasaba ó pasaba después de las 7:00 AM, razón por la cual era imposible llegar temprano, y era necesario pagar un taxi hasta la empresa. La actual falta de organización de la información en la empresa también fue una dificultad importante. En muchas ocasiones, la información solicitada no existía (cuando bebería existir), no estaba en el lugar indicado o sí existía, pero nadie sabía dónde estaba. Aportes a la organización Despiece completo de la superestructura de las celdas de reducción en la línea IV de CVG ALCASA. Un manual técnico-operativo donde se describe la situación actual de la superestructura de la línea IV, se describe los conjuntos que conforman la superestructura con sus partes o componentes; además se aporta toda la información técnica, proveedores, mantenimiento, ubicación de planos y reparación de los componentes y piezas. Calculo estimado de armado y montaje de una superestructura. Costos actualizados al año 2012 de los componentes de la superestructura. Calculo de costos de proyectos de inversión, como lo son las tolvas y las placas diamantes. 49 Conocimientos adquiridos durante el proceso de pasantías Cómo Elaborar manuales técnicos y operativos. Cómo hacer cálculos de proyectos de inversión. Conocimientos acerca de la superestructura: Qué es, composición, función y funcionamiento. Cuales Pasos en el proceso de arranque de una celda. Pasos que se dan en el proceso de trasegado de metal liquido. Conocimientos teóricos y prácticos acerca de lo que es el proceso de reducción. Interpretación de planos industriales y maquinaria. 50 CONCLUSIONES Tomando en cuenta lo investigado y realizado en el proyecto de pasantías, no habría error en decir que la superestructura es uno de los equipos más importante en el sistema de producción de aluminio en CVG ALCASA, ya que es la responsable de lograr la reducción de la alúmina para obtener el aluminio líquido que posteriormente será procesado, esto con el fin de obtener los diferentes productos ofrecidos por la empresa al mercado nacional e internacional. De tal modo, y en conformidad a los objetivos planteados para el proyecto se puede concluir que: Las superestructuras de la Línea IV de CVG AlCASA, actualmente, se pueden clasifican en dos condiciones: (a) las que se encuentran en estado crítico y por lo tanto no están en funcionamiento. Básicamente tal estado se debe a la falta de mantenimiento y las malas operaciones en el proceso de reducción; Y (b) las que están en funcionamiento pero necesitan modificaciones en la tecnología para mejorar el rendimiento de la superestructura, y por consecuencia, el de las celdas. En lo que a costos se refiere, los precios de los insumos disponibles en el SAP presentan un problema para determinar cálculo de costos por estar desactualizados. Sin embargo, haciendo los cálculos respectivos se pudo determinar que el costo total de montaje de una superestructura es de 845.828,53 BsF, incluida la mano de obra; por lo que la inversión para reactivar el total de celdas fuera de servicio en la línea, es de 120.953.479,8 BsF. Basados en los planos, manuales y fotos tomadas a las superestructuras es apreciable que la misma está conformada por: el sistema de alimentación eléctrica, sistema motriz, conjunto de tolvas, conjunto estructural, sistema neumático y conjunto de hermetizado; Dando un total de 35 elementos 51 principales e importantes para su funcionamiento. En lo que fue el inventario de las piezas, se constató las cantidades y disponibilidad de cada una, detallando las características técnicas según la descripción del fabricante. Las prácticas disponibles relacionadas con las superestructuras de la Línea IV der CVG ALCASA son: (a) Practica de mantenimiento: Reconstrucción de la superestructura de celdas Línea IV. Superintendencia de Taller Central. Superestructura de celda Línea IV. Código P-M-SIN-053; y (b) Practica operativa: Instalación de celda reconstruida Línea III y IV. Superintendencia Servicios a Reducción. Código RED-071. Por último, La hoja técnica elaborada describe la cantidad de celdas disponibles, la tecnología y el país de origen de la misma, los planos disponibles de la superestructura, las practicas disponibles, descripción de lo que es la superestructura, plano general en 3D de la superestructura, las partes y los insumos de la misma. Todo ello con el fin de facilitar el proceso de identificación y modificación de piezas y tecnología en general. 52 RECOMENDACIONES Se le recomienda a la empresa CVG ALCASA actualizar su base de datos SAP con la finalidad de que haya disposición de precios actualizados de los componentes, piezas, materiales y demás elementos disponibles en la sistema. Al departamento de Ingeniería Industrial de CVG ALCASA, se le recomienda elaborar las prácticas operativas y de mantenimiento sugeridas en este informe. Es necesario que también se tomen las medidas respectivas para dotar a los pasantes de los uniformes y equipos de seguridad necesarios para trabajar en la planta. Se debe actualizar los sistemas de información de la empresa, además de ordenar los documentos de cada departamento y gerencia, para elaborar un inventario de toda la información disponible, cuales faltan o están extraviadas en los mismos; y colocar cada información en el departamento o gerencia respetiva. Es recomendable modernizar también los equipos de computación disponibles en la empresa, ya que los actuales dificultan y demoran la búsqueda de información y la elaboración de los proyectos. Se recomienda automatizar el proceso de adición de floruro y electrolitos al baño liquido. 53 REFERENCIAS BIBLIOGRAFICAS Dorta M. Y Salas E (1992). Manual de Entrenamiento de Reducción Básica. Dpto. de Entrenamiento, Alcasa, Puerto Ordaz. Dorta M. Y Rivas E. (1991). Caracterización dinámica de una celda P-19 a 161.5 KA. Informe final de cooperación U.S.B. y Alcasa, Puerto Ordaz. Grojtheim K. Y Kvande H. (1986). Understanding the Hall- Heroult Process for Productión of Aluminium. Aluminium-Verlag, Dusseldorf. Hernández Sampieri, R. (2000). Metodología de la Investigación. Editorial Mc-Graw Hill. 2da. Edición, México. Sabino C. (1987). El Proceso de Investigación. Editorial Panapo, Impreso en Venezuela por Litografía Melvin. Salas E. (1.995). Estudios de química de baño de baja razón en una celda modificada en C.V.G. Alcasa. Tesis Msc. U.N.E.G. Puerto Ordaz. Tamayo y Tamayo. (1987). El proceso de la investigación Científica. Fundamentos de la investigación. 6va. Edición, Editorial Limusa. México. 54 ANEXOS SEMANAS ACTIVIDAD 1 2 3 4 5 1. Proceso de Inducción Charla de seguridad Recorrido por áreas de la empresa Charla socio-politica 2. Asignación de área de trabajo 3. Asignación de área del tema de proyecto 4. Visitas al área de Celdas Línea IV y otras áreas relacionadas con las superestructura 5. Consulta de material bibliográfico 6. Recopilación de información 7. Elaboración de hoja técnica y manual técnico-operativo 8. Calculo de costos de superestructura 9. Revisión y corrección 10. Entrega final de proyecto y exposición en la gerencia técnica Anexo N°1. Plan de trabajo de pasantias 55 6 7 8 9 10 Anexo N°2. Proceso de interpretación de planos para realizar despiece y ver funcionamiento de componentes Anexo N°3. Planos de componentes de Superestructura 56 Anexo N°4. Motor Eléctrico para subir y bajar puente, junto con codo reductor de velocidad Anexo N°5. Proceso de calentamiento de casco para arranque de celda 57 Anexo N°6. Vaciado de baño liquido de aluminio en celda vacía para arrancarla Anexo N°7. Sistema para suministro de alúmina a las tolvas de la superestructura 58 Anexo N°8. “La Araña”, Soporte neumático usado para levantar puente Anexo N°9. Cavidad para colocar Celda de reducción. Se puede apreciar el sistema de alimentación eléctrica y las conexiones del cátodo 59