DISPOSITIVO DE ACOPLAMIENTO.(ES2249478)

Anuncio

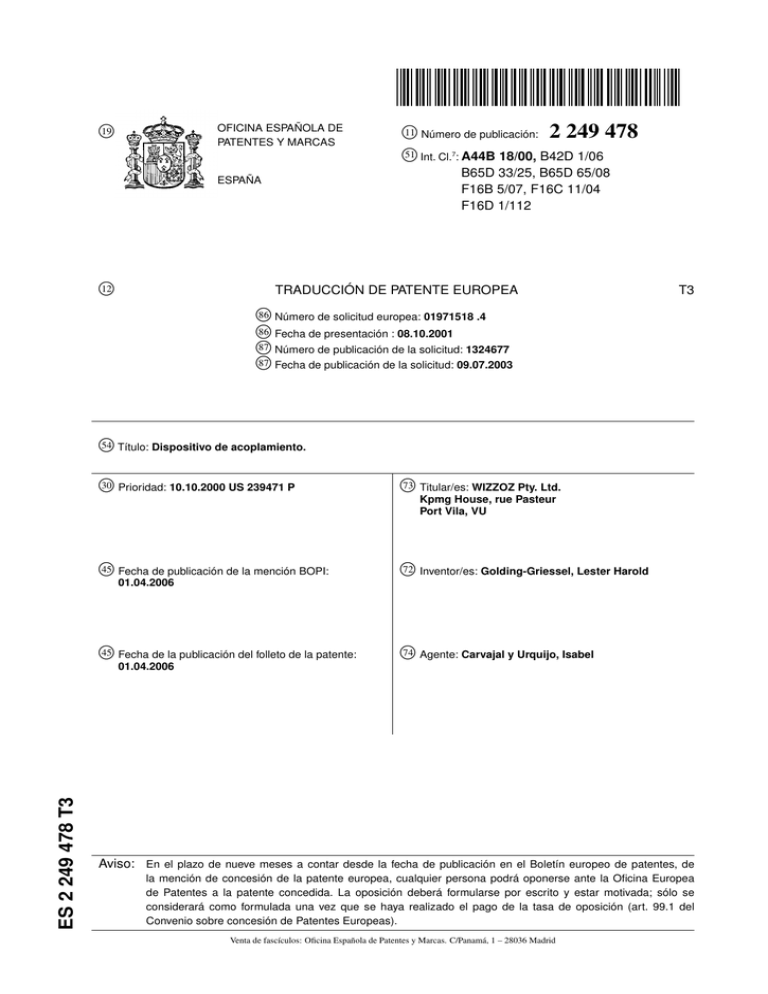

19 OFICINA ESPAÑOLA DE PATENTES Y MARCAS 11 Número de publicación: 2 249 478 51 Int. Cl. : A44B 18/00, B42D 1/06 7 B65D 33/25, B65D 65/08 F16B 5/07, F16C 11/04 F16D 1/112 ESPAÑA 12 TRADUCCIÓN DE PATENTE EUROPEA T3 86 Número de solicitud europea: 01971518 .4 86 Fecha de presentación : 08.10.2001 87 Número de publicación de la solicitud: 1324677 87 Fecha de publicación de la solicitud: 09.07.2003 54 Título: Dispositivo de acoplamiento. 30 Prioridad: 10.10.2000 US 239471 P 73 Titular/es: WIZZOZ Pty. Ltd. Kpmg House, rue Pasteur Port Vila, VU 45 Fecha de publicación de la mención BOPI: 72 Inventor/es: Golding-Griessel, Lester Harold 01.04.2006 45 Fecha de la publicación del folleto de la patente: 74 Agente: Carvajal y Urquijo, Isabel ES 2 249 478 T3 01.04.2006 Aviso: En el plazo de nueve meses a contar desde la fecha de publicación en el Boletín europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascículos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 249 478 T3 DESCRIPCIÓN Dispositivo de acoplamiento. La presente invención se refiere a un dispositivo de acoplamiento que en uso comprende dos elementos de acoplamiento opuestos y a usos de un dispositivo de acoplamiento así. En algunas realizaciones, los elementos de acoplamiento pueden tener una extensión alargada considerable y por tanto pueden formar un dispositivo de cierre que puede ser capaz de formar un cierre hermético entre los elementos de acoplamiento. Tales dispositivos de cierre se conocen a veces como cremalleras de plástico o tiras de cierre de plástico. Ha habido muchas propuestas de diferentes tipos de tiras de cierre de plástico, a menudo con elementos de acoplamiento opuestos macho a hembra. Se describe una propuesta tal con referencia a la figura 8 de la memoria descriptiva de patente estadounidense 4.673.383 en la que un elemento de acoplamiento macho que define una cabeza de flecha se aloja en la garganta abierta de un elemento de acoplamiento hembra sustancialmente en forma de C. El elemento de acoplamiento hembra tiene elementos de retención opuestos en sus extremos distantes que cooperan con la cabeza de flecha del elemento de acoplamiento macho para resistirse a la extracción del elemento de acoplamiento macho. La extracción se efectúa deformando elásticamente los elementos de acoplamiento. Una de las desventajas de este tipo de tira de cierre de plástico es que, para cada par de elementos de acoplamiento, existen dos pares de formaciones a enganchar y desenganchar en unos lados respectivos de un plano axial que biseca los elementos de acoplamiento macho y hembra. Además, el cierre de los elementos de acoplamiento no puede conseguirse si el elemento macho está mal alineado con el elemento de acoplamiento hembra. Se observará que la figura 8 en el documento US 4.673.383 ilustra una espiral de los elementos de acoplamiento acoplados almacenada en un recipiente. El documento US 4.673.383 también da a conocer una tira de cierre de plástico no macho/hembra en la que dos elementos de acoplamiento invertidos, pero idénticos por otra parte, se enganchan entre sí. Los dos elementos de acoplamiento en cada elemento de acoplamiento tienen cada uno un elemento distante de retención, sobresaliendo los dos elementos de retención en el mismo sentido. Uno de los elementos de acoplamiento de cada uno de los elementos de acoplamiento se aloja como un buen ajuste entre los dos elementos de acoplamiento del otro elemento de acoplamiento. Esto significa que cuando se desea soltar los elementos de acoplamiento, la deformación de un elemento de acoplamiento de cada elemento de acoplamiento mediante es impedida por dos elementos de acoplamiento del otro elemento de acoplamiento, proporcionando una mayor resistencia a la separación de los elementos de acoplamiento. Esta resistencia a la separación se ve aumentada cuando se utiliza una pestaña de estabilización del tipo descrito con referencia a la figura 7 en el documento US 4.673.383. Una disposición así requiere unas tolerancias y un control de calidad muy ajustados en la fabricación. En el documento US 4.792.240 se da a conocer una variación no macho/hembra de la tira de cierre de plástico dada a conocer en el documento US 4.673.383. En esta propuesta, ambos elementos 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 de acoplamiento comprended dos o más elementos de acoplamiento, cada uno de los cuales comprende una cabeza de flecha. Para enganchar y desenganchar los elementos de acoplamiento, deben deformarse ambos lados de cada elemento de acoplamiento que se aloja entre dos elementos de acoplamiento adyacentes. Aunque algunas realizaciones de esta propuesta permiten una desalineación sustancial al tener múltiples elementos de acoplamiento en uno o ambos elementos de acoplamiento, todas las propuestas en los documentos US 4.673.383 y 4.792.240 tienen el requisito de que, para al menos uno de los elementos de acoplamiento de cada elemento de acoplamiento, deben deformarse dos de los elementos de acoplamiento opuestos para permitir su desenganche de los mismos. Según la presente invención, se proporciona un dispositivo de acoplamiento que comprende dos elementos de acoplamiento, teniendo cada uno una parte de base y unos elementos de acoplamiento opuestos que se extienden desde la parte de base, teniendo cada elemento de acoplamiento una parte distante y una parte de cuerpo entre la parte de base y la parte de distante y definiendo los elementos de acoplamiento opuestos de cada elemento de acoplamiento una garganta entre las partes de cuerpo de los mismos que se extiende en una embocadura abierta entre las partes distantes de los mismos que es más estrecha que la garganta, teniendo la parte distante de cada elemento de acoplamiento un elemento de retención en una parte interna de la misma que define con la parte distante opuesta la embocadura abierta, siendo tal la disposición que ninguno de los elementos de acoplamiento de cada uno de los elementos de acoplamiento puede alojarse en la embocadura abierta y en la garganta del otro de los elementos de acoplamiento cuando los elementos de acoplamiento están opuestos entre sí, pero tal que la parte distante de dicho uno de los elementos de acoplamiento de cada uno de los elementos de acoplamiento no puede extraerse a través de la embocadura abierta del otro de los elementos de acoplamiento sin deformar uno o ambos elementos de acoplamiento, caracterizado porque la parte (30) distante de cada elemento (26, 28) de acoplamiento tiene una parte (40) externa opuesta a dicho elemento (38) de retención que no tiene un elemento de retención en la misma. Por la presente invención, aunque hay dos elementos de acoplamiento en cada elemento de acoplamiento del dispositivo de acoplamiento, sólo hay un par de elementos de retención enganchados en cada par de elementos de acoplamiento opuestos. Mientras que un elemento de acoplamiento de cada uno de los elementos de acoplamiento enganchados se aloja dentro de la garganta del otro elemento de acoplamiento, el otro elemento de acoplamiento se extiende por fuera del otro elemento de acoplamiento. La superficie exterior de la parte de cuerpo del elemento de acoplamiento adyacente del elemento de acoplamiento opuesto puede tener muescas, si se desea, para acomodar parcialmente la parte distante de dicho otro elemento de acoplamiento. Cada elemento de acoplamiento puede tener muescas exteriormente, tal como se ha descrito. La parte de cuerpo de los elementos de acoplamiento opuestos puede ser sustancialmente recta, en cuyo caso el elemento de acoplamiento puede tener una sección transversal sustancialmente en forma de U. Alternativamente, la parte de cuerpo de los 3 ES 2 249 478 T3 elementos de acoplamiento opuestos puede ser curva, en cuyo caso el elemento de acoplamiento tendrá una sección transversal sustancialmente en forma de C. Los elementos de acoplamiento pueden ser rígidos, en cuyo caso será necesario engancharlos y desengancharlos mediante un movimiento axial relativo. Un dispositivo de acoplamiento rígido así puede usarse, por ejemplo, para conectar elementos de masa sustancial. Preferiblemente, sin embargo, los elementos de acoplamiento se forman a partir de un material plástico elásticamente deformable, en cuyo caso los elementos de acoplamiento pueden engancharse y desengancharse mediante un desplazamiento axial relativo para separarlos o también, opcionalmente, con un grado de desplazamiento axial relativo, tirando de los elementos de acoplamiento enganchados con una fuerza suficiente para deformar uno o ambos elementos de acoplamiento y permitir que cada elemento de acoplamiento anteriormente enganchado se extraiga a través de la embocadura abierta del otro de los elementos de acoplamiento. En una realización alternativa, uno de los elementos de acoplamiento puede ser rígido y el otro deformable elásticamente. Los elementos de acoplamiento pueden tener una dimensión axial relativamente pequeña para ciertos usos, pero en la mayoría de los casos tendrán una extensión longitudinal sustancial. Opcionalmente, uno o ambos de los elementos de acoplamiento pueden estar interrumpidos axialmente, pero en particular, cuando el dispositivo de acoplamiento se esté utilizando como tira de cierre de plástico, ambos elementos de acoplamiento tendrán sustancialmente la misma longitud y se extenderán totalmente a través de una abertura que se va a cerrar herméticamente. La base de cada elemento de acoplamiento puede fijarse de un modo adecuado a uno respectivo de los componentes que se van a acoplar, por ejemplo por moldeo integral, encolado, soldadura o por medio de cierres o dispositivos de fijación adecuados. La base puede tomar cualquier forma adecuada dependiendo del uso del dispositivo de acoplamiento y de cómo se fija o se va a fijar el elemento de acoplamiento al componente respectivo, si es que se fija. Sin embargo, en algunos usos será deseable tener múltiples elementos de acoplamiento espaciados lateralmente sobre al menos uno de los componentes a acoplar, en cuyo caso los múltiples elementos de acoplamiento pueden fijarse mediante cualquiera de las disposiciones anteriormente mencionadas a una tira de soporte que puede a su vez fijarse al componente mediante cualquier disposición adecuada tal como una o más de aquéllas descritas anteriormente. Una tira o lomo de soporte así puede ser rígido, semirrígido o flexible, según se desee para el uso que se pretende, y puede comprender el componente en sí. En algunos usos puede ser deseable tener múltiples componentes acoplados a un único componente opuesto, en cuyo caso los múltiples componentes pueden tener cada uno uno o más elementos de acoplamiento cada uno fijados a los mismos, mientras que el único componente opuesto tendrá múltiples elementos de acoplamiento fijados al mismo que serán iguales en número a al menos el número de elementos de acoplamiento asociados con los múltiples componentes. Se apreciará que el término “fijados” incluye la opción de que el elemento de acoplamiento se moldee integralmente o conforme integralmente de otra manera con el componente o con 5 10 15 20 25 30 35 40 45 50 55 60 65 4 la tira de soporte. Los múltiples elementos de acoplamiento fijados a un componente o a una tira de soporte deben estar lo suficientemente espaciados entre sí como para permitir el alojamiento entre los mismos de un elemento de acoplamiento opuesto. Este espaciado mínimo puede variar dependiendo de una variedad de factores que incluyen el ancho, la forma y la flexibilidad de ese elemento de acoplamiento del elemento de acoplamiento opuesto y la profundidad a la que se aloja ese elemento de acoplamiento entre elementos de acoplamiento adyacentes. Preferiblemente, ese elemento de acoplamiento del elemento de acoplamiento opuesto se engancha a los dos elementos de acoplamiento más cercanos de los elementos de acoplamiento adyacentes, opcionalmente para formar un cierre hermético entre éstos. Con uno o más elementos de acoplamiento flexibles, el espaciado puede ser mayor que el espaciado mínimo capaz de alojar ese elemento de acoplamiento del elemento de acoplamiento opuesto para permitir más fácilmente la deformación de los elementos de acoplamiento adyacentes durante el enganche y el desenganche de los elementos de acoplamiento opuestos. Al menos cuando los elementos de acoplamiento enganchados tienen sus elementos de retención totalmente enganchados, la parte de cuerpo de cada elemento de acoplamiento enganchado puede alojarse de manera ajustada en la embocadura abierta del otro elemento de acoplamiento, opcionalmente como para formar un cierre hermético con la misma. Preferiblemente, la embocadura abierta de cada elemento de acoplamiento tiene un ancho mayor que el de la parte de cuerpo del elemento de acoplamiento del elemento de acoplamiento opuesto, por lo que puede producirse, bajo ciertas circunstancias, un desplazamiento lateral del elemento de acoplamiento en la parte de embocadura. En una realización así, cuando la parte de cuerpo de cada elemento de acoplamiento enganchado está en contacto con la parte distante del otro de los elementos de acoplamiento opuestos del elemento de acoplamiento opuesto, sólo pueden permanecer en contacto las puntas de los elementos de retención para resistir la extracción de la parte distante respectiva a través de la embocadura abierta del elemento de acoplamiento opuesto sin deformar los elementos de acoplamiento. Preferiblemente, las partes distantes de los elementos de acoplamiento opuestos están rebajadas dentro de la garganta del elemento de acoplamiento para definir los elementos de retención. Ventajosamente, las superficies opuestas de las partes distantes que definen la embocadura abierta de cada elemento de acoplamiento están inclinadas la una hacia la otra desde el extremo exterior de la embocadura abierta para facilitar la inserción de la parte distante del elemento de acoplamiento opuesto a través de la misma. De manera más preferible, dichas superficies opuestas están curvadas para definir superficies guía de entrada que facilitan tanto la inserción como la extracción de la parte distante a través de la embocadura abierta, definiéndose la anchura más estrecha de la embocadura abierta intermedia a los extremos de las superficies opuestas. En una realización preferida, la parte exterior opuesta de cada parte distante define una suave curva continua con la superficie exterior de la parte de cuerpo, y en una realización más preferida, las superficies interior y exterior 3 5 ES 2 249 478 T3 de cada parte distante son imágenes sustancialmente especulares curvadas la una de la otra que convergen en un extremo distante. Los elementos de acoplamiento opuestos pueden diferir en tamaño o en forma o en ambos, siempre que se comporten como se requiere, pero de manera más ventajosa, son idénticos en tamaño y en forma. El tamaño real de los elementos de acoplamiento opuestos puede variar entre grande para el uso en ingeniería pesada hasta sustancialmente invisibles a simple vista (es decir, microscópicos) para el uso en micro y bioingeniería, incluyendo la microelectrónica. El dispositivo de acoplamiento de la invención puede usarse en una amplia variedad de tecnologías, incluyendo la construcción de libros, el embalaje flexible y de otros tipos, el flejado, las herramientas giratorias y otras aplicaciones giratorias, la ingeniería general, la microingeniería y los dispositivos de acoplamiento en general. En una realización, dos elementos de acoplamiento longitudinalmente extensos pueden acoplarse herméticamente entre sí para formar un tubo flexible que tiene uno o preferiblemente dos agujeros. Dos elementos de acoplamiento tales no necesitan acoplar ningún otro componente entre sí para que el propio tubo flexible forme el dispositivo de acoplamiento según la invención. A través o a lo largo del agujero o de cualquiera de los agujeros puede pasarse un fluido o cualquier otro material o, por ejemplo, un cable o fibra óptica. En otra realización de uso, uno o más de los dispositivos de acoplamiento pueden fijar una parte extraíble o sustituible de un vendaje de heridas a una o más partes fijas del vendaje de heridas que están adaptadas para adherirse a la piel o a otro tejido alrededor de una herida durante un período de tiempo más largo. Si se fijan múltiples elementos de acoplamiento a una o a ambas de las partes extraíbles o sustituibles y a las una o más partes fijas, el dispositivo de acoplamiento puede usarse para volver a unir los bordes opuestos de la herida. En algunos circunstancias, esto puede aliviar o evitar el uso de otros sistemas de reparación de heridas más intrusivos tales como los puntos o las grapas. La fijación mecánica de las partes y los componentes en paquetes de tecnología de microsistemas (MST - Micro Systems Technology) y de microsistemas electromecánicos (MEMS - Micro Electromechanical System) es una aplicación en el área de la microingeniería para el dispositivo de acoplamiento de la invención. Los dispositivos MST y MEMS a menudo requieren la unión de partes que se han fabricado por separado. Un aspecto importante del proceso de unión es a menudo el requisito de alinear las partes con gran precisión, normalmente con tolerancias del orden de unos pocos micrómetros, sin dañar las delicadas características y estructuras dentro del dispositivo MST o MEMS. La unión puede necesitar tener una o más de varias propiedades incluyendo la resistencia mecánica, el cierre hermético contra una presión negativa o positiva (gas o líquido), el aislamiento del ruido eléctrico o de radiofrecuencia y la estabilidad de temperatura. La unión adhesiva, térmica o por fusión eléctrica puede no siempre ser adecuada ya que tales procesos pueden dañar las características finas en el dispositivo MST o MEMS. Por ejemplo, los canales microhidráulicos deben encerrarse utilizando un cierre estanco sin 4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 bloquear los canales internos con adhesivo o sin deformar los canales con calor. Un dispositivo de acoplamiento mecánico según la invención puede utilizarse para facilitar el cierre hermético de los dispositivos MDT y MEMS o puede usarse como un sistema de alineación y de fijación de una primera etapa que mantiene unido el dispositivo MST o MEMS y protege los componentes y estructuras internos antes de aplicar algún método de embalaje o de cierre hermético, tal como la encapsulación en resina epoxi, al dispositivo ensamblado. Se describirán a continuación varias realizaciones del dispositivo de acoplamiento según la invención, únicamente a título de ejemplo, con referencia a los dibujos adjuntos, en los que: La figura 1 es una vista en alzado de un dispositivo de acoplamiento que comprende dos formaciones opuestas de elementos de acoplamiento listos para el acoplamiento; la figura 2 muestra las mismas dos formaciones de elementos de acoplamiento tras haberse completado el acoplamiento; la figura 3 ilustra cómo pueden acoplarse aún los elementos de acoplamiento cuando están desplazados en medio paso; la figura 4 muestra una modificación de la figura 1 en la que el dispositivo de acoplamiento incluye raíles de guía; la figura 5 ilustra en forma alzada un elemento de acoplamiento ligeramente modificado; la figura 6 ilustra dos formaciones opuestas longitudinalmente extensas de elementos de acoplamiento; la figura 7 ilustra un dispositivo de acoplamiento según la invención que se están utilizando para formar un libro; las figuras 8(a) a 8(c) ilustran dispositivos de acoplamiento según la invención que se están utilizando como tiras de cierre de plástico para embalaje; la figura 9 ilustra el uso de una pluralidad de elementos de acoplamiento para fijar un disco abrasivo a un portadiscos; la figura 10 ilustra en parte un anillo que tiene dos formaciones de elementos de acoplamiento que se extienden radialmente para su fijación a un segundo componente; las figuras 11(a) a 11(c) ilustran, respectivamente, una vista posterior, una vista superior y una vista inferior de un disco central para un acoplamiento flexible de tipo Oldham; y la figura 12 ilustra un sistema de embalaje que tiene un dispositivo de acoplamiento según la invención que puede ser para un microdispositivo. Con referencia a las figuras 1 y 2, se ilustra un dispositivo 10 de acoplamiento que comprende dos formaciones 12 y 14 de elementos 16 y 18 de acoplamiento, respectivamente. A efectos ilustrativos, cada una de las formaciones 12 y 14 comprende cuatro elementos de acoplamiento, pero cada uno puede incluir menos (hasta uno) o más. Cada una de las formaciones se moldea, se extruye o se forma de otra manera a partir de un material termoplástico flexible, tal como el polietileno de alta densidad, y la formación 12 tiene los cuatro elementos 16a-d de acoplamiento formados integralmente con una tira 20 de soporte flexible, mientras que la formación 14 tiene los cuatro elementos 18a-d de acoplamiento formados integralmente con una tira 22 de soporte. Cada uno de los elementos 16a-d y 18a-d de aco- 7 ES 2 249 478 T3 plamiento es idéntico a los otros y, por conveniencia, sólo se describirá uno de ellos. Cada elemento de acoplamiento tiene una parte 24 de base unida a la tira de soporte respectiva y uno elementos 26 y 28 de acoplamiento curvos, opuestos, que se extienden desde la parte de la base, por lo que la vista en sección transversal y/o posterior del elemento de acoplamiento tiene sustancialmente forma de C. Cada elemento 26 y 28 de acoplamiento tiene una parte 30 distante y una parte 32 de cuerpo entre la parte 24 de base y la parte 30 distante. Los elementos 26 y 28 de acoplamiento opuestos de cada elemento de acoplamiento definen una garganta 34 entre las partes de cuerpo que se extiende en una embocadura 36 abierta entre las partes 30 distantes de los elementos 26 y 28 de acoplamiento. La embocadura abierta es más estrecha que la garganta 34. La parte 30 distante de cada elemento 26 y 28 tiene un elemento 38 de retención en una parte interna de la misma que define con la parte 30 distante opuesta la embocadura 36 abierta. No se proporciona ningún elemento de retención en una parte 40 externa opuesta de cada parte distante, y la parte 40 externa forma una curva continua con la superficie 42 exterior de la parte de cuerpo. La parte 30 distante está rebajada en 44 para definir el elemento 38 de retención. La superficie 46 interna de la parte distante, con la que la parte 30 distante opuesta define la embocadura 36 abierta, es curva, estando la sección más estrecha de la embocadura abierta definida intermedia a los extremos de la parte distante. Estos extremos definen en el extremo exterior un borde 48 distante del elemento de acoplamiento y en el extremo interno una punta 50 del elemento 38 de retención. Las curvas de la parte 40 externa y de la superficie 46 interna desde el borde 48 distante pueden ser sustancialmente del mismo radio pero opuestas entre sí. El extremo 48 distante y la punta 50 se muestran ambos como relativamente afilados, pero si se desea, uno o ambos pueden ser redondeados. La disposición de los elementos 16 y 18 de acoplamiento opuestos es tal que cualquiera de los elementos 26 y 28 de acoplamiento de cada uno de los elementos de acoplamiento puede alojarse en la embocadura 36 abierta y en la garganta 34 del elemento de acoplamiento opuesto, pero tal que la parte 30 distante de ese elemento de acoplamiento de cada uno de los elementos de acoplamiento opuestos no puede extraerse a través de la embocadura 36 abierta del otro de los elementos de acoplamiento sin deformar uno o ambos elementos de acoplamiento. Tal como se ilustra en la figura 1, las formaciones 12 y 14 de los elementos 16 y 18 de acoplamiento se disponen de manera opuesta de modo que se pretende que el elemento 28 de acoplamiento de cada elemento de acoplamiento se aloje a través de la embocadura 36 abierta en la garganta 34 del elemento de acoplamiento opuesto flexionando los elementos de acoplamiento. En este estado, las partes de las superficies 46 internas de las partes 30 distantes de los elementos 28 de acoplamiento adyacentes a los extremos 48 distantes son contiguos entre sí, mientras que el borde 48 distante del elemento 26 de acoplamiento colinda con la parte 40 externa del elemento 28 de acoplamiento. Al empujar los elementos 16 y 18 de acoplamiento el uno hacia el otro, los elementos 26 y 28 de acoplamiento de cada elemento de acoplamiento se abrirán para permitir que la parte 30 distante del elemento 5 10 15 20 25 30 35 40 45 50 55 60 65 8 28 de acoplamiento pase a través de la embocadura 36 abierta del elemento de acoplamiento opuesto mediante un enganche por deslizamiento de las superficies 46 internas del elemento 28 de acoplamiento. Al mismo tiempo, la parte 30 distante del elemento 26 de acoplamiento se desliza por la superficie 42 exterior del elemento 28 de acoplamiento del elemento de acoplamiento opuesto, y los elementos de acoplamiento adyacentes de cada formación 12 y 14 se separan lo suficiente como para acomodar el elemento 26 de acoplamiento del elemento de acoplamiento opuesto cuando el elemento 28 de acoplamiento se aloja en la garganta 34 del elemento de acoplamiento opuesto. A medida que las puntas 50 de los elementos 38 de retención se mueven las unas más allá de las otras en las gargantas 34 opuestas, la elasticidad de los elementos de acoplamiento provoca que los elementos de acoplamiento opuestos de cada elemento de acoplamiento se muevan el uno hacia el otro, por lo que los elementos 38 de retención opuestos se enganchan el uno con el otro tal como se muestra en la figura 2. En este estado, tal como se muestra, la parte 30 distante del elemento 26 de acoplamiento externo colinda con la superficie 42 exterior del elemento 28 de acoplamiento del elemento de acoplamiento opuesto, mientras que la superficie exterior del elemento 26 de acoplamiento de uno de los elementos de acoplamiento colinda con la superficie 42 exterior del elemento 26 de acoplamiento del elemento de acoplamiento opuesto adyacente (excepto cuando el elemento 26 de acoplamiento es un elemento de acoplamiento extremo, tal como ocurre con los elementos 16a y 18d de acoplamiento). El desenganche de los elementos de acoplamiento es separando las formaciones 12 y 14 de elementos de acoplamiento con una fuerza suficiente para deformar los elementos 38 de retención, opcionalmente con una fuerza de cizallamiento o de giro. Alternativamente, y obligatoriamente si los elementos de acoplamiento son rígidos, los elementos de acoplamiento opuestos pueden engancharse y desengancharse mediante un desplazamiento axial relativo por deslizamiento cuando están alineados lateralmente tal como se muestra en la figura 2. Si se requiere una fuerza de desconexión menor entre los elementos de acoplamiento opuestos, puede reducirse el número de elementos de acoplamiento en una o en ambas formaciones 12 y 14. Se observará que para cada par de elementos 16 y 18 de acoplamiento opuestos, tan sólo hay un par de elementos 38 de retención enganchados. Los elementos de acoplamiento que no se alojen dentro de la garganta del elemento de acoplamiento opuesto pueden proporcionar cierta estabilidad a los elementos de acoplamiento enganchados, pero el elemento 38 de retención de los mismos no está enganchado. La figura 3 ilustra cómo las formaciones 12 y 14 pueden desplazarse lateralmente en medio paso y permitir aún un acoplamiento de los elementos de acoplamiento opuestos usando los elementos 26 de acoplamiento en lugar de los elementos 28 de acoplamiento, tal como en las figuras 1 y 2. Esto y la disposición curva de los elementos 26 y 28 de acoplamiento significa que el acoplamiento de las formaciones 12 y 14 opuestas puede conseguirse fácilmente de manera “ciega”, a pesar de que haya una desalineación sustancial entre los elementos de acoplamiento opuestos. 5 9 ES 2 249 478 T3 Tal como puede verse en las figuras 2 y 3, los elementos 26 y 28 de acoplamiento de cada par de elementos de acoplamiento enganchados, opuestos, hacen contacto entre sí en una variedad de ubicaciones y pueden por tanto formar un cierre hermético entre esos elementos de acoplamiento. Adicionalmente, con referencia por ejemplo a la figura 2, el contacto entre las superficies 42 exteriores de los elementos 26 de acoplamiento de los elementos 18a y 16b, 18b y 16c, y 18c y 16d de acoplamiento opuestos, adyacentes, pueden complementar los cierres herméticos entre los elementos de acoplamiento enganchados, opuestos. Tal como puede verse también en las figuras 2 y 3, aunque los elementos 38 de retención de los elementos de acoplamiento alojados en las gargantas de los elementos de acoplamiento opuestos no estén enganchados, puede formarse un cierre hermético entre los elementos de acoplamiento opuestos en una variedad de ubicaciones mediante el contacto de un elemento de acoplamiento con un elemento de acoplamiento de la formación opuesta. La figura 4 muestra una modificación del dispositivo 10 de acoplamiento en la que la única variación es la provisión de elementos 52 de guía para garantizar una alineación deseada de los elementos 16 y 18 de acoplamiento, en este caso tal como en la figura 3. Los elementos 52 de guía en cada extremo de las formaciones 12 y 14 comprenden un único rail 54 a un extremo de cada formación adaptado a alojarse entre unos raíles 56 espaciados de la formación opuesta. Con referencia a la figura 5, una variación de los elementos 16 y 18 de acoplamiento se muestra como 16/18’. En esta variación, la parte 24’ de base que conecta el elemento 16/18’ de acoplamiento a la tira 20/22’ de soporte tiene una extensión más estrecha que en las figuras 1 a 4, lo que aumenta potencialmente la flexibilidad elástica de los elementos 26’ y 28’ de acoplamiento. También en la figura 5, el contorno de la superficie 42’ exterior de cada elemento de acoplamiento se modifica para proporcionar una muesca 58 en una región 60 de la parte 32’ de cuerpo de un grosor generalmente mayor comparado con la parte 62 próxima de la parte de cuerpo. Se pretende que la muesca 58 en uno de los elementos 26’ y 28’ de acoplamiento acomode parcialmente en uso la parte 30 distante del elemento de acoplamiento del elemento de acoplamiento opuesto que no se aloja en la garganta 34’. Esto puede aumentar la estabilidad del acoplamiento al proporcionarse un grado de enganche a presión de la parte 30 distante del elemento de acoplamiento externo del elemento de acoplamiento opuesto con la muesca 58. Se apreciará que en las figuras 1 a 5 se muestra una vista posterior del (de los) elemento(s) de acoplamiento, sin indicarse la extensión axial del (de los) elemento(s) de acoplamiento. La extensión axial puede ser tan corta como sea necesario para proporcionar el acoplamiento deseado. En la figura 6, unos elementos 64 de acoplamiento opuestos longitudinalmente extensos, que tienen al menos sustancialmente el mismo perfil que los elementos 16 y 18 de acoplamiento, se fijan mediante, por ejemplo, soldadura a los componentes respectivos que, tal como se ilustra, están en forma de unas placas 66, pero pueden tomar cualquier otra forma. Los elementos 64 de acoplamiento están conectados a un bor6 5 10 15 20 25 30 35 40 45 50 55 60 65 10 de de la placa respectiva, y cada elemento 64 de acoplamiento está interrumpido para definir dos huecos 68 en el mismo de sustancialmente igual o mayor longitud que las partes restantes de igual longitud de los elementos de acoplamiento. Esta disposición permite el acoplamiento de las partes restantes de los elementos 64 de acoplamiento opuestos mediante una alineación axial sustancial de los dos elementos de acoplamiento y un desplazamiento axial posterior de modo que las tres partes restantes de un elemento 64 de acoplamiento cooperen tal como se ilustra en las figuras 2 ó 3 con las tres partes restantes del otro elemento 64 de acoplamiento. Los huecos 68 permiten únicamente una separación axial parcial de los elementos 64 de acoplamiento, mientras que si los elementos de acoplamiento fuesen continuos deberían estar inicialmente separados axialmente en toda su longitud o, en el caso de elementos de acoplamiento elásticamente flexibles, acoplados tal como se describió con referencia a las figuras 1 y 2 ó 3. Los elementos 64 de acoplamiento pueden, si se desea, estar formados a partir de un material rígido tal como el acero y pueden, por ejemplo, formarse laminados. En una modificación preferida de la figura 6 sólo se omite o elimina una parte de los elementos 64 de acoplamiento, de modo que una parte de la parte de cuerpo de los elementos de acoplamiento se extiende en los huecos 68. Con referencia ahora a la figura 7, se muestra un uso ventajoso de un dispositivo de acoplamiento según la invención en la construcción de libros. El dispositivo de acoplamiento se ilustra esquemáticamente, pero cada elemento de acoplamiento puede ser por ejemplo tal como se ha descrito con referencia a las figuras 1 y 2. En la construcción de libros tradicional, las secciones del libro formadas por separado que se van a encuadernar se denominan pliegos. Los pliegos se cosen, se encolan o se grapan para formar su unión común, el lomo flexible del libro. El lomo mantiene así todos los pliegos del libro firme y permanentemente unidos y, en virtud de su flexibilidad, permite que los pliegos separados del libro caigan abiertos para su fácil lectura y que el lector los pase de una hoja a otra a voluntad. La cubierta del libro, que consiste en una única hoja de papel o de cartulina o en dos cartones unidos por un lomo hueco, se conoce como tapas. Tal como se ilustra en la figura 7, cada pliego 70 se encola o se fija de otra manera a un elemento 72 de acoplamiento respectivo, mientras que las tapas 74 tienen una formación 76 de elementos 78 de acoplamiento opuestos, espaciados lateralmente, paralelos, fijados a una tira 80 de soporte, por ejemplo, por extrusión integral, que forma o se fija al lomo de las tapas 74. Con esta disposición, los pliegos 70 que forman el cuerpo del texto del libro pueden desprenderse individualmente del lomo del libro y acoplarse al lomo con la misma facilidad y por separado. Esto quiere decir que los pliegos individuales pueden reemplazarse con facilidad, por ejemplo, con capítulos actualizados o pueden sacarse temporalmente para un transporte más fácil y un uso en otra parte. La tira 80 de soporte es flexible para este uso, lo que significa que los elementos 78 de acoplamiento integralmente extrudidos son también flexibles. Por tanto, la acción de enganchar los únicos elementos 11 ES 2 249 478 T3 72 de acoplamiento con la formación 76 puede conseguirse simplemente mediante una alineación y un desplazamiento axiales, simplemente mediante un desplazamiento lateral o mediante una combinación de éstos. Por las razones descritas con referencia a la realización en las figuras 1 a 3, en el acoplamiento del único elemento 72 de acoplamiento con otro de los múltiples elementos 78 de acoplamiento todavía puede producirse una mala alineación de los elementos de acoplamiento opuestos seleccionados. Por tanto, puede proporcionarse un número excesivo de elementos 78 de acoplamiento en comparación con el número requerido de únicos elementos 72 de acoplamiento, lo que significa que los pliegos 70 pueden conectarse fácilmente “ciegos” a las tapas 74. El desenganche de los pliegos 70 de las tapas 74 puede realizarse utilizando cualquiera de las opciones descritas anteriormente para su acoplamiento, aunque preferiblemente ni el enganche ni el desenganche implican un desplazamiento puramente lateral. Con referencia ahora a la figura 8, se muestran tres opciones para usar formaciones de los elementos de acoplamiento descritos con referencia a las figuras 1 a 3 para juntas de solape o a tope en embalajes: un cierre de solape de lámina de embalaje en la figura 8 (a), un cierre de solape de sobre en la figura 8(b) y un cierre de solape de bolsa en la figura 8(c). Los elementos de acoplamiento se ilustran esquemáticamente en la figura 8 - tal como se describe con referencia a las figuras 1 a 3, los elementos de acoplamiento opuestos enganchados y adyacentes entrarán en contacto entre sí para formar una serie de juntas entre los elementos de acoplamiento opuestos. Por ejemplo, en cada una de las figuras 8(a) a 8(c), la tira de soporte que conecta cada formación de elementos de cierre puede soldarse o adherirse de otra manera al material del envoltorio, sobre, bolsa, caja o cartón, y ambas formaciones de elementos de acoplamiento opuestos pueden extenderse a través de la longitud total de la abertura que está siendo cerrada por el elemento de cierre, aunque no es necesario si no se requiere cierre hermético. En esta realización, tal como se aplica a aplicaciones macroscópicas, una formación del dispositivo de cierre puede utilizarse para acoplar una lámina, tal como una lona, una capa subyacente al hormigón o un material para tiendas de campaña, a otra lámina que tiene una correspondiente formación opuesta de elementos de acoplamiento. Dependiendo de la resistencia de acoplamiento requerida, cada formación puede comprender sólo un elemento de acoplamiento o más. Sin embargo, resultará evidente que si se requiere un cierre hermético fiable frente a la presión del aire u otro gas o líquido, puede resultar deseable más de un elemento de acoplamiento en cada formación. A las conexiones microscópicas de láminas se aplican consideraciones similares, aunque pueden ser deseables múltiples elementos de acoplamiento en al menos una de las láminas para mejorar el acoplamiento bajo condiciones “ciegas”. El uso de los elementos de acoplamiento descritos permite acoplar las láminas en una variedad de orientaciones diferentes porque los elementos de acoplamiento en cada elemento de acoplamiento son idénticos. La figura 9 ilustra el uso de múltiples formaciones de elementos de acoplamiento opuestos para el uso en la fijación de dos elementos separables para la rotación. Tal como se ilustra, los dos elementos separables comprenden un portadiscos 82 y un disco 84 5 10 15 20 25 30 35 40 45 50 55 60 65 12 abrasivo, ilustrados ambos esquemáticamente, para el uso en una lijadora giratoria u orbital. Cada uno del portadiscos y el disco abrasivo tiene tres formaciones 86 de dos elementos 88 de acoplamiento cada una, por ejemplo, tales como los que se describen con referencia a las figuras 1 a 3. Las formaciones 86 están dispuestas sobre el portabrocas y el disco con una línea central imaginaria entre y paralela a los elementos 88 de acoplamiento que se extienden al menos sustancialmente sobre un radio del portabrocas o disco. En esta realización, los elementos 88 de acoplamiento sobre el portadiscos 82 puede estar hechos convenientemente de un material sustancialmente rígido, tal como el cobre, mientras que los elementos 88 de acoplamiento fijados al disco 84 pueden estar formados de un material plástico flexible con la tira 90 de soporte adherida al disco, por ejemplo, por un adhesivo apropiado. El disco abrasivo puede fijarse y quitarse del portadiscos 84 mediante un enganche lateral, opcionalmente con un grado de cizalladura a lo largo de cada uno de los radios anteriormente mencionados. Esta realización puede adoptarse para portadiscos oscilatorios o móviles orbitalmente así como para portadiscos que únicamente son giratorios. En la figura 10 se muestra una variación de la disposición ilustrada en la figura 9 en la que el disco 84 o cualquier otro disco para la conexión a un componente se muestra como un anillo 91 (ilustrado de manera parcialmente esquemática), pero esto no resulta necesario. Incluidos en el anillo 91 están dos formaciones anulares radialmente espaciadas de elementos de acoplamiento, que pueden ser tales como los descritos con referencia a las figuras 1 a 3, en las que cada elemento de acoplamiento alargado se extiende sobre un radio del anillo 91. Cada formación se muestra esquemáticamente, pero se forma extruyendo un tubo de material plástico flexible con los elementos de acoplamiento formados integralmente sobre la superior exterior del tubo y extendiéndose paralelos al eje del tubo. Por consiguiente, el tubo actúa como una tira de soporte integral (no mostrada) para cada formación. La longitud de tubo es igual a la longitud radial deseada de la formación, o esa longitud se separa de un tubo de longitud más grande. La longitud de tubo seleccionada se aplana entonces para que un extremo axial del tubo forme el extremo radialmente interno de la formación anular de elementos de acoplamiento y el extremo axial opuesto forme el extremo radialmente externo de la formación. Esta acción tenderá a comprimir la tira de soporte de manera arqueada en el extremo radialmente externo. Para formar de este modo las dos formaciones se requerirán dos tubos de distintos diámetros apropiados, y las formaciones pueden adherirse o fijarse de otra manera al anillo 91. Se requerirán dos formaciones correspondientes sobre un segundo disco o anillo para proporcionar el accionamiento rotacional entre los dos componentes, similar a la disposición descrita con referencia a la figura 9. Con referencia a la figura 11, se ilustra una pieza 92 central para un acoplamiento flexible de tipo Oldham. Un acoplamiento Oldham es uno en el que un movimiento giratorio en un primer eje puede transmitirse a un segundo eje axialmente desfasado. Los ejes pueden ser ligeramente no paralelos así como estar desfasados, pero la desalineación de los ejes es absor7 13 ES 2 249 478 T3 bida por un movimiento deslizante lateral del portadiscos 92 en relación con ambos ejes según gira. En un lado, la pieza 92 central con forma de disco tiene una primera formación 94 de los elementos de acoplamiento extendiéndose paralelos entre sí a través del disco, mientras que en el otro lado hay una segunda formación 96 de los elementos de acoplamiento extendiéndose paralelos entre sí pero perpendicularmente a los elementos de acoplamiento en la formación 94. Cada formación 94 y 96 está conectada a una formación correspondiente de elementos de acoplamiento asociados a los ejes que definen respectivamente el eje de cada lado, y el disco 92 se desliza en relación con estas formaciones correspondientes al girarse uno de los ejes a fin de girar el otro eje. El núcleo del disco 92 es ventajosamente flexible o elástico para adaptarse también a la desalineación de los ejes. Las primera y segunda formaciones 94 y 96 de elementos de acoplamiento pueden ser alternativamente tales como las descritas con referencia a la figura 9 o la figura 10. En otra realización, la relación entre los elementos superior e inferior puede desfasarse en un ángulo distinto a 90º que se muestra en la figura 11. La caja 98 y la tapa 100 ilustradas en la figura 12 son meramente ejemplares del uso de un dispositivo de acoplamiento según la invención en los campos de la microingeniería, la micromicroingeniería y la ingeniería mecánica molecular a escala aún más pequeña. Uno de los aspectos más importantes de estos usos es que cuanto menores son las dimensiones teóricas de los elementos o componentes a conectar, mayores (en términos relativos) han de ser las tolerancias de fabricación para los acoplamientos. Un dispositivo de acoplamiento según la invención y que utiliza al menos dos elementos de acoplamiento paralelos en uno de sus componentes se adapta fácilmente a este entorno debido a las múltiples relaciones disponibles entre el elemento de acoplamiento o uno cualquiera de los elementos de acoplamiento sobre el otro componente y los múltiples elementos de acoplamiento sobre el otro componente, tal como se describe con referencia a las figuras 1 a 3. Alternativamente, puede emplearse un par opuesto de elementos de acoplamiento, particularmente si las tolerancias son muy estrictas. En la figura 12, un único elemento 102 de acoplamiento se proporciona a lo largo de cada borde de la tapa en la superficie interior de la misma y dos elementos 104 de acoplamiento paralelos se proporcionan a lo largo de los bordes superiores de la caja 98. Tal como se apreciará a partir de lo anterior, la tapa puede ser situada sobre la caja por loe elementos de acoplamiento de una variedad de posiciones diferentes, de manera que no resulta necesaria una alineación perfecta de la caja y la tapa. Los elementos 102 y 104 de acoplamiento podrían ser continuos pasadas las esquinas de la tapa y la caja, o las esquinas puede ser cerradas herméticamente si fuese necesario por unos medios adecuados, Los elementos 102 y 104 de acoplamiento se ilustran esquemáticamente y cada uno tiene una sección transversal tal como la descrita con referencia a la figura 1. 5 10 15 20 25 30 35 40 45 50 55 60 65 8 14 El recipiente definido por la caja 98 y la tapa 100 puede actuar como embalaje para un componente micromecánico, por ejemplo. El componente micromecánico puede formarse mediante una variedad de técnicas, que incluyen la tecnología de fabricación con silicona, el micromecanizado por láser o rayos X, el ataque químico o por plasma y el mecanizado por descargas eléctricas. Todos estos procesos permiten la fabricación colindante de múltiples componentes de micromecanizado con relativa facilidad, pero en último lugar los componentes han de manipularse individualmente, etapa en la que pueden embalarse en o como parte del recipiente. El dispositivo de acoplamiento de la invención puede permitir fácilmente una precisa colocación temporal de la tapa sobre la caja o, con una provisión adecuada de elementos de acoplamiento, del componente en o como parte del recipiente. Entonces puede utilizarse resina epoxi u otro agente adhesivo para una colocación permanente. El agente adhesivo puede inyectarse con criterio dentro del dispositivo de acoplamiento para una fijación permanente. Se apreciará que son posibles muchos otros usos del dispositivo de acoplamiento según la invención. Uno de tales otros usos es en el área de la construcción de mosaicos, cuando se conectan losas, azulejos, bloques o ladrillos entre sí y/o a una capa o lámina de soporte para formar una capa conectada. Los componentes de mosaico pueden unirse entre sí y/o a la capa o lámina de soporte mediante unos dispositivos de acoplamiento respectivos. Dependiendo de la estructura de los dispositivos de acoplamiento, éstos pueden permitir quitar y sustituir componentes de mosaico individuales según se desee. Los expertos en la técnica apreciarán que la invención descrita en la presente memoria es susceptible de variaciones y modificaciones distintas a las descritas específicamente, incluyendo en cuanto a la forma específica de los elementos de acoplamiento. Debe entenderse que la invención incluye todas aquellas variaciones y modificaciones que caigan dentro del su espíritu y alcance. La invención también incluye todas las etapas y características aludidas o indicadas en esta especificación individual o colectivamente y cualquiera y todas las combinaciones de cualesquiera dos o más de dichas etapas y características. A no ser que el contexto requiera lo contrario, a lo largo de esta memoria descriptiva se entenderá que las palabras “comprender” y variaciones tales como “comprende” y “comprendiendo” implican la inclusión de un entero o una etapa nombrados o de grupo de enteros o de etapas pero no la exclusión de cualquier otro entero o etapa o grupo de enteros o de etapas. La referencia a cualquier técnica anterior en esta memoria descriptiva no es, y no debería tomarse como, una confirmación o cualquier forma de sugerencia de que las formas de la técnica anterior forman parte del saber general común en Australia o en cualquier otra parte. 15 ES 2 249 478 T3 REIVINDICACIONES 1. Dispositivo (10) de acoplamiento que comprende dos elementos (16, 18) de acoplamiento, teniendo cada uno una parte (24) de base y unos elementos (26, 28) de acoplamiento opuestos que se extienden desde la parte (24) de base, teniendo cada elemento (26, 28) de acoplamiento una parte (30) distante y una parte (32) de cuerpo entre la parte (24) de base y la parte (30) distante y definiendo los elementos (26, 28) de acoplamiento opuestos de cada elemento (16, 18) de acoplamiento una garganta (34) entre las partes de cuerpo de los mismos que se extiende en una embocadura (36) abierta entre las partes (30) distantes de los mismos que es más estrecha que la garganta (34), teniendo la parte (30) distante de cada elemento (26, 28) de acoplamiento un elemento (38) de retención en una parte interna de la misma que define con la parte (30) distante opuesta la embocadura (34) abierta, siendo tal la disposición que ninguno de los elementos (26, 28) de acoplamiento de cada uno de los elementos (16, 18) de acoplamiento puede alojarse en la embocadura (36) abierta y en la garganta (34) del otro de los elementos de acoplamiento cuando los elementos de acoplamiento están opuestos entre sí, pero tal que la parte distante de dicho uno de los elementos de acoplamiento de cada uno de los elementos de acoplamiento no puede extraerse a través de la embocadura abierta del otro de los elementos de acoplamiento sin deformar uno o ambos elementos de acoplamiento, caracterizado porque la parte (30) distante de cada elemento (26, 28) de acoplamiento tiene una parte (40) externa opuesta a dicho elemento (38) de retención que no tiene un elemento de retención en la misma. 2. Dispositivo de acoplamiento según la reivindicación 1, en el que cuando dichos elementos (16, 18) de acoplamiento están enganchados, un elemento (26, 28) de acoplamiento se aloja dentro de la garganta (34) del otro elemento de acoplamiento, extendiéndose el otro elemento de acoplamiento por fuera del otro elemento de acoplamiento. 3. Dispositivo de acoplamiento según la reivindicación 2, en el que la parte de cuerpo del elemento de acoplamiento tiene una superficie (42) exterior con muescas (58) para acomodar parcialmente la parte distante de dicho otro elemento de acoplamiento. 4. Dispositivo de acoplamiento según cualquier 5 10 15 20 25 30 35 40 45 16 reivindicación anterior, en el que los elementos (16, 18) de acoplamiento son sustancialmente rígidos y el enganche y el desenganche se efectúa mediante un movimiento axial relativo. 5. Dispositivo de acoplamiento según una cualquiera de las reivindicaciones 1 a 3, en el que los elementos (16, 18) de acoplamiento se forman a partir de un material plástico elásticamente deformable y se enganchan y desenganchan mediante un desplazamiento axial relativo para separarlos y/o con un grado de desplazamiento axial relativo tirando de los elementos (26, 28) de acoplamiento enganchados con una fuerza suficiente para deformar uno o ambos elementos de acoplamiento y permitir que cada elemento de acoplamiento anteriormente enganchado se extraiga a través de la embocadura abierta del otro de los elementos de acoplamiento. 6. Dispositivo de acoplamiento según una cualquiera de las reivindicaciones 1 a 3, en el que uno de los elementos (16, 18) de acoplamiento es rígido y el otro elásticamente deformable. 7. Dispositivo de acoplamiento según cualquier reivindicación anterior, se proporcionan dos formaciones (12, 14) de dichos elementos de acoplamiento, estando la parte (24) de base de cada dicho elemento de acoplamiento en dicha formación (12) operativamente fijada a una primera tira (20) de soporte y estando la parte de base de cada dicho elemento de acoplamiento en dicha otra formación (14) operativamente fijada a una segunda tira (22) de soporte. 8. Dispositivo de acoplamiento según la reivindicación 7, en el que la parte (24) de base de cada dicho elemento de acoplamiento en dicha formación (12) se forma integralmente con dicha primera tira (20) de soporte y la parte (24) de base de cada dicho elemento de acoplamiento en dicha otra formación (14) se forma integralmente con dicha segunda tira (22) de soporte. 9. Dispositivo de acoplamiento según una cualquiera de las reivindicaciones 1 a 8, en el que se proporcionan dos formaciones (64) de dichos elementos de acoplamiento, estando los elementos de acoplamiento en cada formación alineados de manera generalmente axial y espaciados entre sí, estando la parte de base de los elementos de acoplamiento en cada formación fijada operativamente a una placa (66) respectiva a lo largo de un borde lateral de la misma. 50 55 60 65 9 ES 2 249 478 T3 10 ES 2 249 478 T3 11 ES 2 249 478 T3 12 ES 2 249 478 T3 13 ES 2 249 478 T3 14 ES 2 249 478 T3 15 ES 2 249 478 T3 16 ES 2 249 478 T3 17 ES 2 249 478 T3 18 ES 2 249 478 T3 19