Modelo térmico láser con transformaciones intermedias en

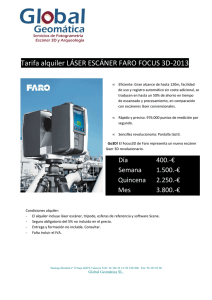

Anuncio

Asociación Española de Ingeniería Mecánica XVIII CONGRESO NACIONAL DE INGENIERÍA MECÁNICA Modelo térmico láser con transformaciones intermedias en calentamiento E. Ukar, S. Martinez, A. Lamikiz, I. Tabernero Dpto. de Ingeniería Mecánica. Universidad del Paíz Vasco UPV/EHU [email protected] Resumen El presente artículo muestra el desarrollo de un modelo térmico aplicado a procesos de tratamiento superficial empleando un láser como fuente de energía. En el procesado láser en general y en los tratamientos superficiales en particular, es habitual la puesta a punto mediante técnicas de ensayo y error. Así, el empleo de modelos para la predicción del campo térmico introduce una herramienta capaz de ahorrar o incluso eliminar el número de ensayos realizados para poner a punto un proceso de este tipo. En la bibliografía es posible hallar modelos específicos para el procesado láser de materiales como la soldadura, el corte o el temple por láser. Aunque todos ellos se fundamentan en la determinación del campo térmico, y comparten una base común que es su cálculo mediante la ecuación de transmisión de calor, en cada caso, las simplificaciones y parámetros considerados son diferentes. La gran mayoría de modelos numéricos desarrollados no incluyen efectos como las transformaciones de fase que pueden sufrir los materiales. Así, el trabajo aquí presentado incluye transformaciones difusivas de estado sólido. También se ha incluido la variabilidad de las propiedades del material con la temperatura. Finalmente, el modelo ha sido validado mediante técnicas pirométricas y análisis metalúrgico de probetas obteniendo un ajuste satisfactorio. INTRODUCCIÓN Uno de los aspectos más críticos en la fabricación de superficies complejas metálicas es el control del acabado superficial. Así, mediante diversas técnicas de acabado superficial, es posible controlar la resistencia mecánica, las propiedades tribológicas o incluso el aspecto estético de las superficies procesadas mediante la repetición de patrones geométricos concretos. El desarrollo de nuevos procesos de fabricación basados en tecnología láser como el templado, el pulido o el texturizado láser, en los últimos años ha permitido una evolución en el control del acabado superficial [1]. El empleo de tecnología láser presenta una serie de ventajas frente a las técnicas de acabado empleadas tradicionalmente. En el caso del templado láser, es posible evitar las distorsiones geométricas que tienen lugar cuando se emplean técnicas como el templado por inducción [2]. El pulido láser de superficies metálicas permite obtener reducciones de rugosidad por encima del 80% de modo automatizado reduciendo de modo notable los tiempos de procesado [3]. Por su parte, el texturizado láser, gracias al desarrollo de los láseres de última generación, permite la vaporización controlada de material mediante un haz pulsado de alta energía [4]. De este modo se logra eliminar material con un spot con un radio inferior a 50μm y es posible obtener patrones geométricos que son imposibles de obtener mediante fresado químico o EDM [5]. La principal limitación para la aplicación industrial de los procesos de acabado superficial de superficies complejas mediante tecnología láser es la complejidad de los mismos y la gran cantidad de variables que han de ser tenidas en cuenta a la hora de determinar las condiciones óptimas de proceso. Una alternativa para la reducción del tiempo necesario en la puesta a punto de los procesos y eliminar de este modo costos ensayos previos prueba-error para determinar las condiciones óptimas, es el uso de modelos numéricos. Existen diversos trabajos orientados a la modelización de procesos basados en tecnología láser, sin embargo en la mayoría de los casos se trata de modelos orientados al corte y soldadura láser [6, 7]. Se trata de modelos que estiman una fuente de alta penetración que no son aplicables al procesado de superficies ya que en estos el láser ha de ser considerada como una fuente superficial [8]. E. Ukar et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 2 El tratamiento de los procesos que emplean un láser como fuente de aportación localizada de calor, exigen primero una correcta modelización del campo térmico. Una de las principales características del procesado de superficies mediante tecnología láser es la aplicación sumamente localizada de la energía radiada por el láser. Aunque globalmente la energía radiada durante el proceso suele ser bastante reducida, el hecho de aportar dicha energía en un área reducida hace que la densidad de energía alcanzada en la zona de incidencia del láser sea muy elevada, dando lugar por tanto a un gradiente térmico muy grande que provoca una transmisión de calor sumamente veloz por conducción dentro del material [9]. Así tradicionealmente, en modelos térmicos en los que la fuente energética es un láser se considera despreciable la transmisión de calor por convección y radiación frente a la conducción, siempre y cuando la conductividad térmica del material sea lo suficientemente elevada, tal y como ocurre en la mayoría de materiales metálicos. Así, el trabajo aquí presentado se centra en el desarrollo de un modelo térmico que puede ser utilizado para la optimización de procesos láser de tratamiento superficial. Para ello, partiendo de la ecuación de transmisión de calor se han desarrollado los algoritmos necesarios para estimar el campo térmico como base para determinar la densidad de energía óptima en cada caso. El modelo se ha programado mediante el método de diferencias finitas centrales en una malla en 3D e incorpora el efecto de las tansformaciones sólido-sólido en el balance energético así como energía correspondiente a la fusión de material. MODELIZADO NUMÉRICO DEL CAMPO TÉRMICO Para el modelizado de la fuente láser existen dos alternativas, considerar una fuente energética lineal o una fuente puntual. En procesos de baja penetración, como el pulido láser, el haz de láser puede considerase como una fuente puntual. Dentro de dicho punto la densidad de energía puede ser gaussiana o Top-Hat dependiendo del tipo de láser empleado. En síntesis el efecto del láser sobre una superficie puede interpretarse a través de un balance energético, en el que para un elemento, la energía entrante debe ser igual a la energía saliente más el calor almacenado. Tal y como se expresa en la Fig. (1). Fig. 1. Balance energético con fuente puntual Partiendo de la ecuación de balance de la Fig. (1) y considerando que se trata de un cuerpo continuo, homogéneo e isótropo, que las propiedades físicas no varían con la temperatura, que las variaciones de volumen son despreciables y despreciando el efecto de la transmisión de calor por radiación, se llega a la siguiente ecuación diferencial de transmisión de calor Ec. (1). cp ( x , y , z , t ) c p u ( x, y , z , t ) 2 ( x, y , z , t ) qv ( x, y , z , t ) t (1) Donde, ρ es la densidad en kg/m3, cp es el calor específico en J/kgK, u es la velocidad en m/s, θ es la temperatura en K, λ es la conductividad térmica en W/mK, qv es la fuente energética en W/m3 y t es el tiempo en segundos. En el caso del pulido láser, la transmisión de calor por convección puede suponerse despreciable, ya que una de las principales características del láser es el elevado gradiente térmico que se alcanza entre la zona de incidencia del láser y las inmediatamente adyacentes. Esto hace que la tasa transmisión de calor por conducción sea muy elevada y el tiempo de enfriamiento de la zona de trabajo muy rápido, por lo que la transmisión por convección E. Ukar et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 3 puede ser despreciada y su efecto, junto con los efectos de reflexión del haz y apantallamiento, incluido en un factor de corrección A, llegando a la Ec. (2). a 2 1 A q v cp t (2) Donde a es la difusividad térmica m2/s, tal que a=λ/ρcp, y el término A es el término de corrección que ha de ser ajustado empíricamente. Asimismo, las condiciones de contorno necesarias para la resolución de la ecuación diferencial son, por un lado la condición de temperatura inicial igual a la temperatura ambiente, Ec. (3) t 0 amb (3) Y por otro lado la condición de contorno de igualdad del flujo de calor en cada elemento, Ec. (4). q s q xs , y s , z s , t (4) Resolviendo la ecuación mediante el método de diferencias finitas centrales se llega a la Ec. (5) que proporciona el campo de temperaturas en un instante para un nodo en función de la temperatura del propio nodo y los nodos adyacentes en el instante anterior. xt ,y1, z xt , y , z a r1 xt 1, y , z 2 xt , y , z xt 1, y , z a r2 xt , y 1, z 2 xt , y , z xt , y 1, z a r3 t x , y , z 1 2 t x, y,z t x , y , z 1 1 A qv t / r cp t t t , r2 2 , r3 2 1 2 x y z (5) Donde r1, r2 y r3 deben ser menores 0,5 para asegurar la convergencia. El termino qv a su vez, hace referencia a la generación, que en el caso del láser no es otra cosa que la energía radiada por el láser sobre la superficie. En función del tipo de láser la distribución energética dentro del spot de trabajo es diferente, mientras que para un láser de CO2 la distribución energética dentro del spot puede considerarse Gaussiana, para un láser de Diodo de Alta Potencia la distribución energética debe considerarse como Top-Hat. Así, en cada caso será necesario introducir la expresión matemática correspondiente. En el caso del spot gaussiano, la intensidad dentro del spot se puede hallar a partir de la Ec. (6) I 2 x x0 2 y y0 2 2 2 P 2 1 dF L exp / w z w0 2 2 2 w z w z w0 (6) Donde I representa la intensidad en W/m2, P la potencia en W, x e y las coordenadas geométricas, w0 el radio en el que la intensidad es I0/e2, dF es la distancia focal en mm y L la longitud de onda en nm. Para un láser de Diodo con distribución Top-Hat la expresión se obtiene a través de la Ec. (7) I A 2x x0 B 2 y y0 B 2 y y0 (7) P A 2 x x0 erf erf erf erf 2b 2 2 a 2 2 b 2 4 A B 2 a1 2 1 1 1 Donde P es la potencia en W, a1 y b1 son parámetros de la dispersión del haz, A y B las coordenadas de tamaño de spot y erf la función error de gauss. Una vez desarrollada la formulación, el modelo ha sido programado en Matlab© 7.0. Asimismo se ha comprobado la validez de las simplificaciones adoptadas así como la validez del método de resolución empleado comparando los resultados obtenidos con los resultados proporcionados por el software comercial Ansys©. Para ello se ha simulado el campo térmico en una pieza cúbica de 10x10x10mm3 de acero sobre la que incide un haz láser de CO2 con una potencia de 1.000W y una velocidad de avance de 1.200mm/min. Así, la Fig. (2) muestra un buen ajuste tanto a nivel de temperatura máxima como a nivel de forma del campo térmico. E. Ukar et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 4 Fig. 2. Modelo desarrollado en Matlab (izq) y simulación con Ansys (dcha) Sin embargo, comparando la temperatura en un punto superficial medida mediante pirometría con la temperatura simulada mediante el modelo, se observa una clara desviación. La Fig. (3) muestra la evolución de la temperatura en un punto superficial de una pieza de acero DIN 1.2379. Mientras en la curva de temperatura simulada el calentamiento es progresivo y tiende a estabilizarse a medida que la temperatura alcanzada es mayor, la curva de temperatura real muestra una serie de zonas intermedias de absorción energética donde el calor aportado no se traduce en un aumento directo de temperatura. Transf. de alta Tª Transf. de baja Tª Fig. 3. Esquema de medición de temperatura superficial (Izq.) y curvas de Tª real y simulada (dcha) Dicha desviación es debida a las transformaciones intermedias que sufre el material en el proceso de calentamiento. Habitualmente, en el caso de los aceros, la principal transformación metalúrgica de estado sólido que suele tener lugar es la austenización del material. En el caso del acero de herramientas DIN1.2379, además de la transformación de austenización, tiene lugar otra transformación a baja temperatura (300ºC) de difusión del Cr en matriz de carbono. Dicha transformación es debida al alto contenido en cromo (11.5%) que presenta el material y a la afinidad de este con el carbono. En general las transformaciones intermedias que sufre el material pueden modelizarse como un robo de calor dentro del balance energético realizado para cada elemento. Así, la cantidad de calor robada dependerá de la entalpía de transformación ∆H [J/kg] y de la fracción volumétrica de fase transformada ∆f, tal y como se refleja en la Ec. (8). Donde la entalpía de transformación indica la cantidad de energía necesaria para llevar a cabo la transformación y ∆f dependerá de la temperatura y el tiempo que esté el material a dicha temperatura. q v H f i f i 1 H f t (8) Asimismo, las transformaciones pueden clasificarse en dos tipos, las transformaciones difusivas y las no difusivas [10]. En el caso del acero de herramientas DIN1.2379 tienen lugar dos transformaciones difusivas: una de baja temperatura, asociada a la difusión del cromo, y una de alta temperatura, asociada a la austenización. La fracción volumétrica de fase transformada en las transformaciones difusivas puede modelizarse mediante la expresión de Johnson-Mehl-Avrami (JMA) modificada para condiciones no isotermas Ec.(9) [11]. E. Ukar et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) n Q t i f i t i 1 exp k 0 exp R i i 5 n ln 1 f t i 1 (9) Q k 0 exp R i Se trata de una expresión que refleja la fase transformada para una serie de subintervalos que pueden considerarse isotermos. Donde n, es una constante que depende del mecanismo de nucleación y crecimiento de grano, K0 es la constante prexponencial del factor de velocidad relacionado con la velocidad de crecimiento de grano, Q es la energía de activación de la transformación, R la constante universal de los gases ideales, θi la temperatura al comienzo paso i , ∆t el tiempo transcurrido en el intervalo y τi la constante de tiempo que asocia la fracción volumétrica tranformada en el paso i-1, con el tiempo que tendría que estar el material a la temperatura θi para lograr la misma proporción de transformación. Una vez determinada la fracción volumétrica transformada es posible determinar la cantidad de energía robada en cada instante y por tanto calcular la temperatura a lo largo del tiempo de modo preciso. Ajuste de los parámetros de transformación Para poder determinar adecuadamente la cantidad de calor robado por la transformación en cada caso es preciso ajustar adecuadamente los parámetros asociados a las transformaciones. Así, la constante de nucleación n, la constante prexponencial K0 y la energía de activación Q deben ser ajustadas para cada tipo de material y para cada transformación. En el caso del acero de herramientas DIN 1.2379 no existen datos bibliográficos de dichos parámetros y es preciso ajustar las transformaciones de modo alternativo empleando como referencia valores de los parámetros para otro tipo de aceros como el acero C-Mn [11]. Fracción de fase convertida 1500 1 100% Transformación 0.9 0.8 0.7 Temperatura[ºC] 1000 0.6 0.5 0% Transformación 0.4 500 0.3 0.2 0.1 0 0 0.5 1 1.5 tiempo [s] 2 2.5 3 0 Fig. 4 Relación directa entre curvas CHT y diagrama de fase cuando se considera un calentamiento lento Por otro lado, a partir de la Ec.(9) es posible obtener las curvas Continuous Heating Transformation Diagrams (CHT) [12] que indican la proporción de fase transformada del material cuando este se halla un cierto tiempo a una cierta temperatura. Los parámetros n, K0 y Q afectan directamente a la forma de dichas curvas. En las curvas CHT, a partir de un cierto tiempo (Fig. (4)), la proporción de fase transformada es independiente del tiempo y depende únicamente de la temperatura alcanzada. Así, conociendo el diagrama de fase del material y sabiendo cual es la temperatura de inicio de austenización y fusión del material, es posible ajustar las curvas CHT y obtener los parámetros n, K0 y Q para la transformación de austenización. Siguiendo este procedimiento y empleando como referencia la curva de temperatura experimental obtenida para un calentamiento estático con una potencia de 1.250W y un tamaño de haz de 10,2mm de diámetro, se han obtenido los correspondientes parámetros de transformación recogidos en la Tabla 1. E. Ukar et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 6 Tabla 1. Parámetros de las transformaciones difusivas para acero DIN 1.2379 n Q K0 Trans. Baja Tª 0.5 6e3 5e4 Trans. Alta Tª 1.45 17e3 20e4 VALIDACIÓN EXPERIMENTAL Con objeto de validar el modelo programado se han realizado una serie de ensayos experimentales de medición de temperatura superficial. Para ello se ha empleado un láser un láser de diodo de alta potencia Rofin DL031Q de 3100W de potencia guiado por una fibra óptica enfocado con una lente que proporciona un spot de 10,2mm de diámetro. Enfocando el láser en modo estático sobre una pieza de acero DIN1.2379 de 70x70x70mm3 se ha medido la temperatura en el punto más caliente mediante el uso de un pirómetro de dos colores Impac IGAR 12LO. Fig. 5. Medidas experimentales y simulaciones a distintas potencias Una vez ajustados los parámetros de las transformaciones se han realizado una serie de ensayos con distintas potencias constatando así un buen ajuste para un rango de potencias entre 1.000W y1.600W, tal y como se muestra en la Fig.(5). En la Tabla 1 se muestran los valores de los parámetros empleados en la transformación de baja temperatura, difusión de Cr, y la de alta temperatura, de austenización. Por otro lado, para validar el campo térmico a nivel interno se han comparado las distintas isotermas predichas por el modelo a distintas profundidades con las distintas estructuras metalúrgicas en el material. Así se ha comprobado como la isoterma correspondiente a la temperatura de fusión (1.450ºC) coincide con la temperatura E. Ukar et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 7 estimada a una distancia de entre 50 y 150μm desde la superficie y la isoterma correspondiente a la temperatura de austenización coincide con la temperatura estimada a una distancia de entre 350 y 450μm. Encajando dichas zonas con la estructura metalográfica analizada tal y como se muestra en la Fig. (6) Campo térmico estimado 2000 HRC 50m 150m 250m 350m 450m 550m 650m 750m 1800 Fusión Temperatura (ºC) 1600 1400 ZAT 1200 1000 80 60 400 200 0 0 0,02 0,04 0,06 0,08 0,1 0,12 Tiempo (s) 0,14 0,16 Fig. 6. Estructura metalográfica y durezas (izq). Temperatura estimada a distintas profundidades (dcha) DISCUSIÓN DE LOS RESULTADOS Y CONCLUSIONES Tal y como reflejan los ensayos experimentales realizados, el modelo desarrollado se presenta como una herramienta útil para la estimación del campo térmico dentro de la pieza. Una vez conocido el campo térmico resulta posible determinar la densidad de energía óptima en cada caso para lograr un calentamiento o fusión del material, así como la zona afectada térmicamente. Los modelos térmicos existentes en la bibliografía no contemplan el efecto de las transformaciones metalúrgicas en estado sólido que sufre el material en la fase de calentamiento por considerarla despreciable. Sin embargo, tal y como se ha podido constatar a lo largo de este estudio, el efecto de dichas transformaciones tiene un efecto notable en el calentamiento de aceros altamente aleados como el acero de herramientas DIN1.2379 y han de ser tenidas en cuenta en la fase de calentamiento para poder predecir el campo térmico con suficiente precisión. El trabajo presentado propone el uso de la expresión JMA para el modelizado de las transformaciones difusivas. Mediante técnicas de medición de temperatura por pirometría se han identificado dos transformaciones en estado sólido durante el calentamiento. Una de baja temperatura y una de alta temperatura. Observando las mediciones de temperatura obtenidas, se ha observado que la transformación de baja temperatura tiene lugar sobre los 300ºC mientras que la transformación de alta temperatura tiene lugar sobre los 900ºC. La transformación de alta temperatura coincide con la temperatura de AC3 de austenización del material, mientras que la transformación de baja temperatura puede ser explicada por el alto contenido en Cr que presenta el material y a la afinidad que presenta el mismo con el carbono. Las transformaciones incluidas en el modelo presentan una serie de parámetros n, Q y K0 que deben ser ajustados. El ajuste de los mismos ha sido llevado cabo empleando como referencia los valores propuestos por otros autores y analizando de manera individual la influencia de cada uno. Una vez ajustados los parámetros para una potencia de 1.200W se han realizado nuevos ensayos verificándose el buen ajuste para rangos de potencias de 1.000W a 1.600W. Rango de potencias que permite obtener densidades de energía lo suficientemente elevadas como para llevar a cabo diversas operaciones de procesado de superficies con láser. Asimismo se ha podido comprobar como las simulaciones de temperatura a distintas profundidades encaja con las distintas estructuras metalográficas del material una vez procesado, lo que muestra la validez del modelo a la hora de estimar el espesor de material fundido y a partir del mismo las condiciones óptimas de proceso necesarias. AGRADECIMIENTOS Este trabajo se ha realizado gracias a la financiación recibida por los proyectos AEROLINER (ref UE09+/105) financiado por el Gobierno Vasco, y el proyecto SURFACER (DPI 2010-20317-C02-01), financiado por el MICINN. E. Ukar et al. / XVIII Congreso Nacional de Ingeniería Mecánica (2010) 8 REFERENCIAS [1] I. Etsion, E.Sher, Improving fuel efficiency with laser surface textured piston rings, Tribology International, 42 (2009), 542– 547 [2] I.R. Pashby, S. Barnes, B.G. Bryden Surface hardening of steel using a high power diode laser, J. of Materials Processing Technology 139 (2003), 585–588 [3] Ukar, E.; Lamikiz, A.; López de Lacalle, L. N.; del Pozo, D.; Arana, J.L. Laser polishing of DIN 1.2379 tool steel with CO2 laser and high-power diode laser. Int. J. Machine Tool & Manufacture, 50 (2010), 115125 [4] L.M. Vilhena, M.Sedlacˇek, B.Podgornik, J.Vizˇintin, A.Babnik, J.Mozˇina, Surface texturing by pulsed Nd:YAG laser, Tribology International 42 (2009) 1496–1504 [5] A. Soveja, E. Cicala, D. Grevey, J.M. Jouvard, Optimisation of TA6Valloy surface laser texturing using an experimental design approach, Optics and Lasers in Engineering 46 (2008) 671– 678 [6] Yonggang Li,William P. Latham,Aravinda Kar, Lumped parameter model for multimode laser cutting, Optics and Lasers in Engineering 35 (2001), 371–386 [7] A.P. Mackwood, R.C. Crafer, Thermal modelling of laser welding and related processes: a literature review, Optics & Laser Technology 37 (2005) 99 – 115 [8] J. M. Dowden, The mathematics of thermal modeling. Ed. Chapman & Hall/CRC (2001) ISBN 1-58488230-1 [9] J. Mazumder, W.M Oteen, Heat transfer model for CW laser material processing, J. Appl. Phys 51 (1980), 941-7 [10] P. Bala, J Pacyna, J. Krawczyk, The kinetics of phase transformations during tempering of Cr-Mo-V medium carbon steels, AMME 20 (2007) [11] J.W Elmer, T. A. Palmer et. al. Kinetic modeling of phase transformations ocurring in the HAZ of C-Mn steel welds based on direct observations. Acta Materialia 51 (2003), 3333-3349 [12] M. Melander, J. Micolov, Heating and cooling transformation diagrams for rapad heat treatment of two alloy steels, J. Heat treat. 4 (1985), 32-38