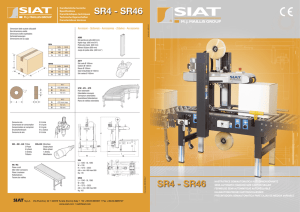

BGN 40 LX / LX-V BGN 60 LX / LX-V BGN 120 LX / LX

Anuncio