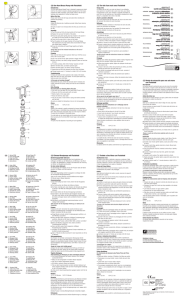

PressVEST - Ivoclar Vivadent

Anuncio