analisis y mejora del plan de mantenimiento del buque

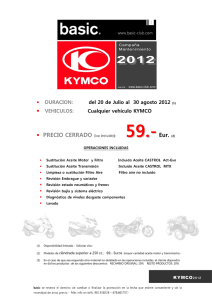

Anuncio