Ud 4: Elementos que forman parte de un circuito neumático.

Anuncio

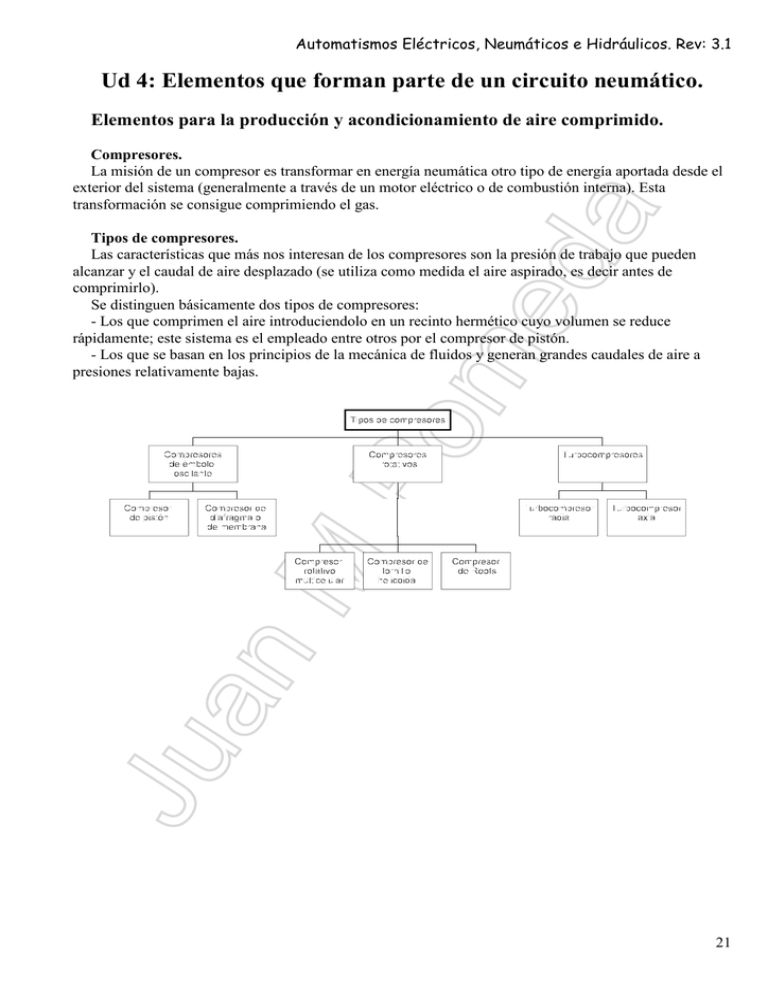

Automatismos Eléctricos, Neumáticos e Hidráulicos. Rev: 3.1 Ud 4: Elementos que forman parte de un circuito neumático. Elementos para la producción y acondicionamiento de aire comprimido. Compresores. La misión de un compresor es transformar en energía neumática otro tipo de energía aportada desde el exterior del sistema (generalmente a través de un motor eléctrico o de combustión interna). Esta transformación se consigue comprimiendo el gas. Tipos de compresores. Las características que más nos interesan de los compresores son la presión de trabajo que pueden alcanzar y el caudal de aire desplazado (se utiliza como medida el aire aspirado, es decir antes de comprimirlo). Se distinguen básicamente dos tipos de compresores: - Los que comprimen el aire introduciendolo en un recinto hermético cuyo volumen se reduce rápidamente; este sistema es el empleado entre otros por el compresor de pistón. - Los que se basan en los principios de la mecánica de fluidos y generan grandes caudales de aire a presiones relativamente bajas. 21 Juan Manuel Pomeda Iglesias Compresores de embolo oscilante. - Compresor de pistón. Es el tipo de compresor más difundido, se clasifican en función de la presión, los hay de baja, media o alta presión. Su campo de trabajo se extiende de 1 a varios millares de Kg/cm2. Para obtener el aire a presiones elevadas, es necesario disponer de varias etapas compresoras. El aire aspirado se comprime por un primer pistón, seguidamente se refrigera y vuelve a introducirse en un segundo pistón, el volumen de la segunda cámara de compresión es más pequeño. Durante el trabajo de compresión se produce cierta cantidad de calor, por lo que necesita de una refrigeración intermedia. Figura 26 - C. Alternativo Los compresores de pistón pueden ser refrigerados por aire o por agua y el número de etapas necesarias para conseguir la presión deseada es el siguiente: - Hasta 4 Kg/cm2, una sola etapa. - Hasta 15 Kg/cm2, dos etapas. - Presiones superiores a 15 Kg/cm2, tres o más etapas. - Compresor de membrana. Es similar al de pistón con la particularidad de que el aire que se comprime está separado de la cámara del pistón por una membrana elástica o diafragma, para evitar la contaminación del aire por las impurezas y lubricantes que inevitablemente existen en el pistón. Se utilizan en industrias alimenticias, farmacéuticas y químicas, donde se precisa aire limpio de toda impureza. Compresores rotativos. - Compresor de tornillo helicoidal. Dos tornillos helicoidales que engranan por sus perfiles cóncavo y convexo impulsando hacia el otro lado el aire, que es aspirado axialmente. - Compresor de Roots. Figura 27 -Compresor de tornillo helicoidal. En este compresor el aire es llevado de un lado a otro sin modificación de volumen. En el lado de la compresión la estanqueidad es asegurada por los labios de los pistones rotatorios. Figura 28 - C. De Roots - Compresor rotativo multicelular. Un rotor excéntrico gira en el interior de un cárter cilíndrico provisto de un orificio de entrada y otro de salida, este rotor está provisto de un cierto número de paletas que se deslizan en el interior de las ranuras y forman las células con la pared del cárter. Cuando el rotor gira, las paletas son oprimidas por la fuerza centrifuga, y debido a la excentricidad el volumen de las células disminuye comprimiendo el aire. Se caracteriza por sus dimensiones reducidas, ausencia de ruidos y caudal constante. 22 Figura 29 - Compresor rotativo multicelular. Automatismos Eléctricos, Neumáticos e Hidráulicos. Rev: 3.1 Turbocompresores. Funcionan según los principios de la dinámica de fluidos, y son muy convenientes para grandes caudales; los hay de tipo axial y de tipo radial. La velocidad de circulación del aire es acelerada por una o varias ruedas de alabes, que tienen la función de transformar la energía cinética en energía elástica de compresión. - Compresor axial. La rotación de los álabes produce una aceleración del aire en sentido axial. - Compresor radial. El aire se acelera progresivamente al pasar sucesivamente por varias cámaras, dentro de cada una de ellas el aire se desplaza en dirección radial por mediación de los álabes. Acumulador de aire comprimido. El acumulador o deposito sirve para la estabilización de aire comprimido, compensa las oscilaciones de presión en las canalizaciones y cumple las funciones de reserva cuando el consumo de aire sea momentáneamente más elevado. Gracias a la superficie del acumulador, el aire se refrigera adicionalmente. Por este motivo una parte de la humedad del aire precipita en forma de agua en el interior del acumulador, esta se debe evacuar temporalmente ya sea de forma manual o automática con objeto de evitar la oxidación del fondo del acumulador. Red de distribución. Generalmente el aire comprimido se produce y almacena de forma centralizada en las industrias, distribuyendose después a los distintos puestos de consumo, esta distribución se puede configurar en distintas topologías, ( abierta, cerrada, en anillo, con ramificaciones, etc) y dispondrá en general, de tomas en los puntos de consumo equipadas con racores rápidos de cierre automático. Las conducciones de dicha red de distribución se han de dimensionar para que la perdida de presión se encuentre entre los límites admisibles para los caudales de trabajo previstos. Una particularidad de las redes de distribución de aire, cuando estas se encuentran adecuadamente realizadas, es que estas siempre irán ganando altura a lo largo de su tendido, y sus ramificaciones parten hacia arriba aun cuado deban curvarse para descender finalmente, esto se hace así para evitar en lo posible que los condensados de agua que se formen en los tubos, alcancen los puntos de consumo, se pretende por contra que retornen por gravedad al deposito o a los puntos de purga preparados al efecto. 23 Juan Manuel Pomeda Iglesias Preparación del aire comprimido. Componentes para el tratamiento del aire comprimido. Se da esta denominación a toda clase de equipos colocados antes de la máquina o instalación, y cuya función es suministrar el aire en las condiciones necesarias para su óptimo empleo. El aire comprimido se debe utilizar limpio de toda impureza (partículas en suspensión, polvo, agua); debe ser regulado a la presión necesaria de utilización y debe estar oportunamente lubricado, si así se requiere. Aquí estudiaremos los filtros, los reguladores de presión y los lubrificadores. Formas de secado del aire. - Secado por absorción. Es un procedimiento puramente químico, en el que se hace pasar el aire por una sustancia secante que reacciona con el agua y su vapor haciendolos precipitar y posibilitando su eliminación. Este procedimiento se caracteriza por: - La instalación es simple. - Reducido desgaste mecánico, ya que el secador no tiene pieza móviles. - No necesita aportación exterior de energía. - Secado por adsorción. Se basa en un procedimiento físico. El material de secado es un tipo de material granuloso y de superficie porosa de forma que se llena de agua al ser atravesado por el aire comprimido. El producto secante se compone casi al 100% de dióxido de silicio. Se le conoce comúnmente por el nombre de “gel”. La capacidad de secado de dicho material es limitada por lo que se debe sustituir cada 2 ó 3 años. - Secado por enfriamiento. Se basa en la propiedad del aire de contener tanto menos vapor de agua cuanto menor es su temperatura, de manera que si lo enfriamos, el agua o parte de ella, precipitará pudiendo recogerse en el fondo del recipiente y purgandose al exterior. Filtro de aire comprimido. Su misión es limpiar el aire circulante de impurezas y precipitar el agua para su posterior purga. Al entrar el aire en el deposito, es sometido a un movimiento de rotación por las ranuras directrices, que desprenden los componentes líquidos por centrifugación; las porciones de suciedad grandes precipitan por gravedad. La condensación acumulada se deberá vaciar antes de que alcance la altura máxima permitida, pues de no hacerlo así, la corriente llevará consigo las impurezas hacia la salida de aire. Los componentes sólidos de mayor tamaño que el poro del cartucho filtrante son retenidos por él. Después de un tiempo de funcionamiento este cartucho quedará obturado si no se cambia o se limpia. El tamaño de los poros de los filtros más comunes está entre 30 y 70 µm. Los filtros finos tienen un tamaño de poro de hasta 3 µm. Figura 30 - Filtro de aire. - Funcionamiento de la purga automática acoplada al filtro. El condensado dentro del filtro de aire llega a la cámara de purga entre los discos de estanqueidad. A medida que aumenta la cantidad de condensado sube el flotador con lo que llegará un momento en que abrirá el orificio superior del vástago que dejará pasar aire comprimido, este a su vez abre el paso cerrado por los discos de estanqueidad y deja salir el agua e impurezas depositadas en el fondo del filtro. Figura 31 - Purga. 24 Automatismos Eléctricos, Neumáticos e Hidráulicos. Rev: 3.1 Reguladores de presión. Su misión es mantener la presión de salida (secundaria) lo más constante posible, a pesar de las variaciones de la presión de entrada (primaria) y del caudal en circulación. Para conseguir esto la presión primaria siempre ha de ser mayor que la secundaria, si no ambas serian iguales. La regulación de dicha presión la realiza la membrana, sometida por un lado a la presión de entrada y por el otro a la fuerza de un muelle que comprimimos con ayuda de un tornillo regulador ( también podría ser fijo, si la presión no fuese ajustable ). A medida que la presión de salida aumenta la membrana tiende a comprimir el muelle lo que hace que se cierre la válvula de asiento solidaria a ella. Cuando la presión de salida desciende, el muelle abre la válvula. Por tanto la regulación consiste en la oscilación de la válvula para mantener la presión en el valor de tarado. Para que las oscilaciones no sean excesivas se dota a esta de un amortiguador. Figura 32 - Regulador de presión. El valor de la presión de salida se visualiza en un manómetro incorporado; en caso de que esta presión aumentase por encima de la de tarado, por retornos de aire u otras causas ajenas al regulador, la membrana se desplazaría hacia abajo y el aire sobrante se evacuaría por los orificios de escape. - Regulador de presión sin orificio de escape. Existen reguladores de presión sin orificio de escape, en cuyo caso el funcionamiento es igual, salvo en el caso de que la presión en la salida supere a la de tarado, en cuyo caso el regulador cerrará el paso de aire y la sobrepresión se mantendrá hasta que el consumo de aire aguas abajo del regulador, la haga disminuir esta hasta el valor ajustado y el regulador comience a regular de nuevo. Manómetros. Las válvulas reguladoras de presión disponen por lo general de un manómetro que indica la presión del aire en la salida hacia la utilización. En la figura se representa un manómetro en sección. El aire comprimido penetra por P y el muelle tubular se extiende debido a la presión, este movimiento se transmite a través de la biela y el sector dentado hasta la aguja indicadora, pudiendose leer en la escala el valor de la presión. Los manómetros se pueden colocar en cualquier otro punto de un circuito neumático en el que necesitemos conocer el valor de la presión del aire. Figura 33 - Manómetro. 25 Juan Manuel Pomeda Iglesias Lubricador. Dado que la automatización neumática se realiza mediante componentes que tiene órganos mecánicos en movimiento, sujetos por tanto a rozamientos, suele ser necesario o conveniente proceder a la lubricación de los mismos. Para evitar la lubricación manual y periódica de ellos se opta por realizar esta tarea a través del propio aire comprimido. Se emplean los lubricadores que añaden el aceite en forma de niebla o finas gotas diluidas en el aire comprimido para que pueda ser transportadas por este hasta los componentes finales. Funcionamiento. Figura 34 - Lubricador. El aire comprimido atraviesa el aceitador por el estrechamiento donde se produce una reducción de la presión en virtud del efecto venturi, dado que el deposito de aceite se encuentra presurizado por el aire de la entrada cuya presión es mayor que la del aire que circula por el estrechamiento, es impulsado hacia arriba a través del conducto y fluye en el seno de la corriente de aire que la pulveriza en pequeñas gotitas que serán transportadas por el aire hasta los elementos de utilización. Unidad de mantenimiento. Es un bloque que agrupa un filtro, un regulador y un lubricador o lubrificador. Conservación y entretenimiento de las unidades de mantenimiento. - Filtro de aire comprimido: debe comprobarse periódicamente el nivel del agua condensada y purgarse antes de que alcance un nivel que impida su adecuado funcionamiento, salvo que sea de purgado automático; asimismo debe limpiarse el cartucho filtrante. - Regulador de presión: cuando está precedido de un filtro no necesita mantenimiento, salvo comprobar que la presión de ajuste sea correcta. - Lubricador de aire: se debe verificar el nivel de aceite en el deposito y, cuando sea necesario, rellenarlo hasta el nivel permitido. Los filtros de plástico y los recipientes de los lubricantes no deben limpiarse con tricloroetileno. Para lubricar utilizar siempre aceite mineral. 26 Figura 35 Unidad de Mantenimiento Automatismos Eléctricos, Neumáticos e Hidráulicos. Rev: 3.1 Además de los sistemas de producción, almacenamiento y acondicionamiento de aire los circuitos neumáticos constan de los siguientes elementos: # Elementos neumáticos de trabajo o accionadores. # Elementos neumáticos de movimiento rectilíneo. # Cilindros de simple efecto. (CSE) # Cilindros de doble efecto. (CDE) # Elementos neumáticos de movimiento circular. # Motor de aletas o paletas. # Motor de émbolos axiales. # Motor de émbolos radiales. # Elementos neumáticos de control. # Válvulas neumáticas de control de dirección. # Válvulas de asiento. # Válvulas de corredera. # Válvulas neumáticas de bloqueo. # Válvula selectora de circuito. # Escape rápido. # Válvula de simultaneidad. # Antirretorno. # Antirretorno con estrangulamiento regulable o regulador de velocidad unidireccional. # Válvulas de presión. # Regulador de presión. # Válvula limitadora de presión. # Válvula de secuencia. # Temporizadores # Temporizadores normalmente cerrados. # Temporizadores normalmente abiertos. Todos los elementos que forman parte de los circuitos neumáticos llevan asociado su símbolo funcional correspondiente, en la casi totalidad de los casos normalizado por organismos internacionales como son ISO, CETOP, etc. 27 Juan Manuel Pomeda Iglesias Elementos neumáticos de trabajo. Elementos de movimiento rectilíneo. Un cilindro neumático es un motor que transforma la energía almacenada en el aire a presión en trabajo mecánico, mediante un desplazamiento rectilíneo de vaivén. Las acciones que realizan son por tanto tirando o empujando. Los más comunes están constituidos por un embolo y un vástago unido a el, ambos se encuentran dentro de un tubo al que llamamos camisa pero el vástago sobresale por uno de los lados del tubo atravesando una de las dos tapas que cierran los extremos de la camisa. Todas las juntas de deslizamiento entre las piezas descritas van dotadas de juntas de goma para asegurar la estanqueidad al aire, igualmente las superficies por las que deslizan están adecuadamente rectificadas o con un mecanizado de suficiente calidad para evitar el rozamiento al máximo. Existen además otros cilindros especiales poco o nada parecidos a los anteriormente descritos entre los que se pueden citar los de membrana, de doble vástago, sin vástago, multiposicionales, etc. Cilindro de simple efecto. Estos cilindros tienen una única conexión en una cámara del cilindro, la otra cámara se conecta al exterior para permitir la entrada y salida libre del aire, por tanto el aire comprimido realiza únicamente uno de los dos movimientos, el otro se produce bien por la acción de un muelle que incorpora el propio cilindro en la camara no presurizada, o bien por la acción de una fuerza exterior al cilindro como podría ser el peso de una pieza, un muelle externo, etc. En la figura se representa uno de estos cilindros junto, un poco especial por tener una carrera muy corta, y a en la parte superior el símbolo correspondiente. Ejecuciones especiales de este tipo de cilindro son los de membrana y membrana arrollable. Figura 36 Cilindro de doble efecto. En este caso los cilindros disponen de dos conexiones , una por cada cámara, de forma que ambos movimientos (avance y retroceso) se realizan por la fuerza ejercida por el aire comprimido, si bien se ha de tener en cuenta que la fuerza de avance es mayor que la de retroceso por ser mayor la superficie de actuación en este caso. Uno común es el que se representa en la figura adjunta. Ejecuciones especiales de los cilindros de doble efecto son los cilindros en tándem, los cilindros de doble vástago, cilindros multiposicionales, cilindros de cable, cilindros de giro Figura 37 y cilindros de embolo giratorio que realizan movimientos giratorios restringidos (<360º). Los cilindros, generalmente llevan en su interior un dispositivo amortiguador que obliga a pasar el aire que se evacua de la cámara por un estrecho orificio, evitando así los fuertes golpes que se producen al final de la carrera en caso de no tener amortiguador, especialmente cuando se desplazan pesadas cargas a velocidades importantes. 28 Automatismos Eléctricos, Neumáticos e Hidráulicos. Rev: 3.1 Elementos neumáticos de movimiento giratorio. Motor de émbolos radiales. Está formado por varios émbolos dispuestos en estrella alrededor de un cigüeñal común al que se unen por medio de bielas y que trasmite el movimiento de giro al exterior. Figura 38 Motor de émbolos radiales. Motor de émbolos axiales. Formado por varios cilindros paralelos y repartidos de forma concéntrica con el eje común al que se unen por medio de un plato oscilante. Figura 39 - M. de émbolos axiales. Motor de paletas. Consta de un eje central excéntrico sobre el que van colocadas unas paletas que, debido a la fuerza centrifuga, se ajustan a las paredes exteriores formando cámaras de volumen variable en las que se produce la expansión del aire. Figura 40 - Motor de paletas. Elementos neumáticos de control. Válvulas neumáticas de dirección o distribuidoras. Válvulas de asiento. En este tipo de válvulas el paso de aire y la estanqueidad se consiguen mediante el apoyo o separación entre órganos de la propia válvula, por tanto la estanqueidad es de tipo estático. Se necesitan pequeños desplazamientos del órgano obturador para lograr un amplio paso de aire, por lo que el accionamiento es rápido, permitiendo una frecuencia de funcionamiento más elevada. Al no existir rozamiento las juntas tienen una duración, en principio, más elevada. Válvulas de corredera. En este tipo el paso de aire se abre y cierra mediante una corredera debidamente diseñada para dirigir o bloquear el aire en una determinada dirección. La estanqueidad se realiza mediante juntas de tipo dinámico por lo que están sujetas a mayor desgaste y, en principio, menor duración. Necesitan un mayor desplazamiento para conseguir un caudal de aire semejante a las anteriores por lo que son más lentas, a su favor tienen que la fuerza debida a la presión del aire está más equilibrada por lo que no hay que vencerla y en consecuencia precisan de una fuerza menor para su accionamiento. 29 Juan Manuel Pomeda Iglesias Accionamiento de las válvulas distribuidoras. Otro punto a estudiar son los distintos tipos de accionamiento que se utilizan en las válvulas: - Accionamiento mecánico o por órgano de máquina. - Accionamiento por el operador. - Accionamiento eléctrico. - Accionamiento neumático. En los esquemas simbólicos los accionamientos se colocan a ambos lados de la válvula, pueden colocarse también uno o dos muelles a los lados de la válvula con lo cual esta se convierte en una válvula monoestable, o lo que es lo mismo, si no actúan el resto de los accionamientos la válvula permanece en una única posición estable que es la impuesta por el muelle. También podemos tener válvulas con 2 o más accionamientos a cada lado como la que se representa. En la siguiente tabla se recogen todos los accionamiento posibles para las válvulas neumáticas: 30 Figura 42 Figura 41 Automatismos Eléctricos, Neumáticos e Hidráulicos. Rev: 3.1 Válvulas neumáticas de bloqueo. Válvula de escape rápido. Es una válvula que se coloca en la misma conducción del cilindro y lo más cercana posible a este con objeto de reducir la resistencia de salida del aire al mínimo posible. Se puede colocar en la conexión posterior o anterior para aumentar la velocidad de retroceso o avance respectivamente. Lo más normal es colocar la válvula de escape rápido para acelerar el retroceso, pero se puede colocar también para acelerar el avance como ocurre en la figura de la derecha. El aire al recorrer poco camino en su salida a la atmósfera, no opone apenas resistencia al avance del embolo, con este sistema conseguimos la mayor velocidad posible en el avance y/o retroceso de un cilíndro. 2 1 3 4 2 5 3 1 Figura 45 - Escape rápido. Válvula de simultaneidad. También llamada válvula de dos presiones, esta válvula tiene dos entradas X e Y (1) con una única salida A (2), de forma que para tener presión en la salida es necesario que estén alimentadas las dos entradas, obteniendose así aire a presión en A (2) proveniente de la entrada que menor presión aporte, en caso de ser estas de distinta presión. Como se puede ver esta válvula realiza la función lógica AND , se utiliza mucho en circuitos de mando. Una utilización típica es el sistema de seguridad de prensas que, para evitar el atrapamiento o corte de dedos y/o manos del operario en la bajada de la prensa, exige que ambas manos se encuentren pulsando sendos botones convenientemente situados a una distancia suficiente como para que no se encuentren en la trayectoria del punzón. 2 1 1 2 1 2 3 1 3 Figura 46 - Válvula de simultaneidad. Válvula antirretorno. Esta válvula impide la circulación del aire en un sentido, permitiendo dicha circulación en el sentido contrario con una perdida de carga mínima; la obturación puede lograrse por una bola , cono, disco o membrana. Válvula selectora de circuito. También llamada antirretorno doble, tiene como la de simultaneidad, dos entradas y una salida con idéntica denominación, cuando recibe aire en una de las entradas desplaza la bola hacia la otra dejando pasar el aire hacia la salida, por lo que obtenemos señal en esta siempre que tengamos presión en alguna o ambas entradas. Es el componente neumático que realiza la función lógica OR. Se utiliza siempre que queramos mandar una maniobra indistintamente desde dos puntos diferentes. 2 1 2 1 1 2 3 1 3 Figura 47 - Válvula selectora de circuito. 31 Juan Manuel Pomeda Iglesias Antirretorno con estrangulación regulable. También llamado regulador de velocidad o regulador unidireccional, limita el caudal de aire en un sentido permitiendo el paso libremente a través del antirretorno en el sentido contrario. Se utiliza para regular la velocidad de los cilindros neumáticos y puede utilizarse también para introducir retardos en los circuitos de mando. Regulación de velocidad En el caso de los cilindros se puede efectuar la regulación de velocidad de dos maneras distintas: En este caso la estrangulación se realiza en la entrada de aire al cilindro quedando la vía de escape libre, de esta forma el cilindro se va llenando lentamente de aire a una presión baja, lo que motiva que cualquier variación en la fuerza que se opone al movimiento del cilindro provoca un cambio en la velocidad de movimiento, avanzando en algunos casos “a saltitos” por lo que deberiamos utilizarlo solamente en cilindros de simple efecto donde no hay otra alternativa. 50% - Limitación del caudal de alimentación (estrangulación primaria). 4 2 5 3 1 Figura 48 E. de alimentación - Limitación del caudal de escape (estrangulación secundaria). 50% 2 30% En el caso de utilizar una válvula distribuidora 5/2 que tiene dos escapes separados se pueden utilizar estranguladores sin antirretorno 5 3 aplicados en los orificios de escape de la válvula, como se representa en 1 la figura de la derecha. Figura 49 De esta forma las válvulas de estrangulación son mas sencillas y E. del escape. podemos regular igualmente las velocidades de avance y retroceso con cada uno de los estrangulamientos. Se ha de tener en cuenta, cuando se estrangula fuertemente el escape de la cámara anterior del cilindro, el efecto de multiplicación de la presión que se produce debido a la diferencia en las superficies de actuación de ambas cámaras, anterior y posterior. 40% 4 En este caso la estrangulación se realiza en la salida quedando la alimentación libre a través del antirretorno, de esta manera se forma un colchón de aire a presión en la cámara contraria al movimiento que obliga al embolo a avanzar más despacio. Este montaje mejora el comportamiento y estabiliza mucho la velocidad ante variaciones de la carga, por lo que es el método más adecuado para los cilindros de doble efecto controlados por válvulas de 4 vías y 2 posiciones. Figura 50 E. sendos escapes Válvulas de presión. Estas válvulas influyen sobre la presión del aire que las atraviesa o bien actúan en función de la presión del aire que reciben en alguna de sus conexiones. 32 Automatismos Eléctricos, Neumáticos e Hidráulicos. Rev: 3.1 Regulador de presión. Este componente ya se estudio como parte de la unidad de mantenimiento o acondicionamiento de aire. También se utilizan reguladores en otras partes de los circuitos con variadas finalidades, algunas de las cuales estudiaremos en ejemplos prácticos. Un caso particular es la utilización de reguladores pequeños y sencillos a la entrada de los cilindros, como economizadores de aire, para reducir consumos y gastos. Válvula limitadora de presión. También llamadas limitadores de presión y válvulas de sobrepresión o seguridad, se utilizan fundamentalmente colocadas en los depósitos, evitan las posibles explosiones de estos ya que abren el paso del aire cuando este adquiere una determinada presión que podría ser peligrosa. Válvula de secuencia. El funcionamiento es similar a las anteriores, deja pasar el aire cuando este adquiere una presión determinada, la diferencia de estas es que ese aire no se deja fugar a la atmósfera, sino que se emplea para funciones de mando. Un ejemplo de ello sería una prensa cuyo cilindro retrocede una vez que a conseguido ejercer una fuerza determinada, que será la requerida para efectuar adecuadamente el proceso de fabricación. Se representa a la derecha el esquema, ha de calcularse muy bien la presión de tarado de la válvula de secuencia para asegurar que el cilindro realiza la fuerza necesaria, ejercicio que llegado el momento se realizará en clase. 2 1 3 2 2 3 1 12 3 1 Figura 52 - Circuito con válvula de secuencia. Válvulas de caudal. Estas válvulas o reguladores influyen sobre la cantidad de aire que las atraviesa en un determinado tiempo (definición de caudal), regulan el caudal en ambos sentidos de circulación. -Válvula de estrangulación. Son aquellas en las que la longitud del estrechamiento o estrangulación es de tamaño superior al diámetro de dicho estrangulamiento, el símbolo normalizado se recoge a la derecha para el caso de que fuese fija, si fuese regulable se atravesaría con una flecha inclinada como en el caso representado a la izquierda y se llamaría regulador de caudal. - Diafragma. En este caso la longitud del estrechamiento en menor que el diámetro de este, provoca turbulencias en el fluido y por tanto fuertes caídas de presión, el símbolo es el que se recoge a la derecha. -Válvulas de cierre. Su misión se reduce a abrir o cerrar el paso del fuido, símbolo: 33 Juan Manuel Pomeda Iglesias Temporizadores. Los temporizadores neumáticos se basan en el hecho de que el aire comprimido tarda un tiempo en atravesar un estrangulamiento y llenar una capacidad (pequeño depósito), hasta que esta adquiera la presión suficiente como para accionar una válvula 3/2 que abra o cierre el paso de aire entre sus vías (caso de los temporizados a la conexión), o bien tarda un tiempo en abandonar esa capacidad debido a que el estrangulamiento se opone a la salida del aire. Temporizadores a la conexión. - Normalmente cerrado. 99 - Normalmente abierto. 99 A X A X Temporizadores a la desconexión. - Normalmente abierto. - Normalmente cerrado. 99 X 99 A A X Ejemplo de utilización de un temporizador. Necesitamos que un cilindro de doble efecto retroceda un tiempo después de haber alcanzado su posición más extendida, para ello utilizamos un final de carrera y un temporizador a la conexión: A1 4 2 5 3 1 2 12 30% 2 2 A1 1 3 1 Figura 58 - Circuito con temporizador. 34 3 1 3 Automatismos Eléctricos, Neumáticos e Hidráulicos. Rev: 3.1 Cronogramas de funcionamiento El funcionamiento de los temporizadores se representa mediante los cronogramas, en los que se puede apreciar el comportamiento de la señal de salida en función de la de entrada y el ajuste del temporizador. Aquí se recoge el comportamiento de los explicados ajustados a 1,5 segundos y sometidos a la señal de entrada que se recoge en primer termino. 35 Juan Manuel Pomeda Iglesias Ejercicios - Neumática 4.1- Dibujar el circuito neumático de un cilindro de simple efecto con muelle de retorno, el mando será indirecto de forma que avance al pulsar un botón y retroceda al soltar dicho botón. 4.2- Diseñar y dibujar el circuito neumático necesario para que un cilindro de doble efecto avance al pulsar un botón y retroceda al completar la carrera de avance, mediante un final de carrera de rodillo. 4.3- Diseñar y dibujar un circuito neumático para controlar un cilindro de simple efecto, mediante mando indirecto de forma que el cilindro permanezca desplegado hasta que pulsemos el botón de una válvula en cuyo caso se replegará, cuando soltemos el botón el cilindro avanzará de nuevo y permanecerá así. 4.4- Diseñar y dibujar un circuito neumático para controlar un cilindro de doble efecto con avance y retroceso de velocidad ajustable estrangulando la salida de aire, el cilindro avanzará y retrocederá mediante una válvula de accionamiento por palanca con enclavamiento. 4.5- Diseñar y dibujar un circuito neumático en el que un cilindro de simple efecto avance al pulsar un botón y retroceda al accionar un final de carrera de rodillo. 4.6- Diseñar y dibujar un circuito neumático en el que un cilindro de doble efecto controlado por una válvula 5/2 biestable accionada por palanca, avance a la máxima velocidad posible y retroceda a una velocidad regulable estrangulando la salida de aire. 4.7- Diseñar y dibujar un circuito neumático con un cilindro de doble efecto que avance al pulsar simultáneamente dos botones y retroceda al alcanzar en su cámara anterior una presión de 5 bar. 4.8- Diseñar y dibujar un circuito neumático con un cilindro de doble efecto que avance al pulsar cualquiera de dos botones y retroceda 5 segundos después de alcanzar su posición más extendida. 4.9- Diseñar un circuito neumático en el cuál el cilindro de simple efecto avance al pulsar un botón si además la presión de alimentación de dicho cilindro es superior a un valor fijado, de forma que se asegure el prensado de una lata con suficiente fuerza; el retroceso lo mandará un final de carrera. 4.10- Diseñar un circuito neumático con un cilindro de doble efecto que pueda funcionar automáticamente en ciclo único o ciclo continuo. En ciclo único el avance se produce al pulsar un botón y el retroceso automáticamente mediante un final de carrera. En ciclo continuo se activa mediante una válvula de palanca con enclavamiento y en el cilindro avanza y retrocede indefinidamente. 4.11- Diseñar un circuito neumático que funciones automáticamente sin utilizar finales de carrera por que no se pueden colocar. 4.12- Diseñar un circuito neumático con un cilindro de doble efecto que avance mientras se pulsa un botón y retroceda mientras se pulsa otro, pero si se sueltan el cilindro se bloquea en la posición en la que se encuentre. 4.13- Diseñar y dibujar un circuito neumático con dos cilindros, uno de simple y otro de doble efecto accionados por sendas válvulas biestables, de forma que al pulsar un botón avance el primero, al llegar al final, avance el segundo hasta alcanzar el final y retroceda el primero y después retroceda el segundo quedando dispuesto para realizar una nueva secuencia. 36 Automatismos Eléctricos, Neumáticos e Hidráulicos. Rev: 3.1 Ejercicios - Electroneumática 4.14- Dibujar un circuito eléctrico en el que una lampara H1 se encienda al pulsar un botón S1, al soltarlo la lámpara se apaga; en el mismo circuito otra lámpara H2 se encenderá al pulsar un botón S2 y permanecerá encendida hasta pulsarlo de nuevo por tener dicho botón enclavamiento. 4.15- Dibujar un circuito eléctrico en el que mediante una autoretención en un relé podamos encender una lámpara con un botón S1 y apagarla con otro S2, siendo ambos sin enclavamiento. Si pulsamos simultáneamente ambos pulsadores, la lámpara permanecerá apagada. 4.16- Diseñar y dibujar los circuitos eléctricos y neumáticos para controlar un cilindro de simple efecto mediante una válvula 3/2 monoestable de accionamiento eléctrico de forma que al pulsar un botón el cilindro avance y al soltarlo retroceda. 4.17- Diseñar y dibujar los circuitos eléctricos y neumáticos para controlar un cilindro de simple efecto mediante una válvula 3/2 monoestable de accionamiento eléctrico de forma que al pulsar el botón S1 el cilindro avance, para hacerlo retroceder será necesario pulsar otro botón S2. 4.18- Diseñar y dibujar los circuitos eléctricos y neumáticos para controlar un cilindro de doble efecto mediante una válvula 5/2 biestable de accionamiento eléctrico indirecto a través de relés de forma que el cilindro avance al pulsar un botón S3 y retroceda al pulsar otro botón S4. 4.19- Diseñar y dibujar los circuitos eléctricos y neumáticos para controlar un cilindro de doble efecto mediante una válvula 5/2 biestable de accionamiento eléctrico indirecto a través de relés de forma que el cilindro avance al pulsar simultáneamente dos botones S1 y S2 , el retroceso se producirá mediante un interruptor final de carrera de rodillo que se activa al alcanzar el cilindro la posición extendida. 4.20- Diseñar y dibujar los circuitos neumático y eléctrico necesarios para que un cilindro neumático de doble efecto controlado por una electroválvula 5/2 monoestable avance toda su carrera al pulsar un botón y retroceda al accionar un final de carrera eléctrico. 4.21- Diseñar y dibujar los circuitos neumático y eléctrico necesarios para que un cilindro neumático de doble efecto controlado por una electroválvula 5/2 monoestable avance toda su carrera al pulsar un botón y retroceda 5segundos después de alcanzar el final de la carrera. 4.22- Diseñar y dibujar los circuitos neumático y eléctrico necesarios para que un cilindro neumático de doble efecto controlado por una electroválvula 5/2 biestable avance al pulsar dos botones simultáneamente y retroceda 5 segundos después de activar el final de la carrera. 4.23- Diseñar y dibujar los circuitos neumático y eléctrico necesarios para que un cilindro neumático de doble efecto controlado por una electroválvula 5/2 biestable avance al pulsar cualquiera de dos botones y retroceda cuando se haya alcanzado una presión prefijada en su cámara anterior (lo que asegura una determinada fuerza de avance). 37 Juan Manuel Pomeda Iglesias Ejercicios - Procesos con neumática 4.24- En una fábrica de queso, se coloca la masa de queso a mano en los moldes, después se prensa esta masa con un cilindro neumático suspendido del techo. Este cilindro se controla con una válvula de pulsador de forma que descenderá cuando se pulse el botón y se elevará de nuevo al soltarlo. Diseñar y dibujar el circuito neumático necesario. 4.25- La apertura de un silo de pienso se realiza mediante un cilindro neumático según se muestra en la figura 59. Mientras el vástago del cilindro se mantiene desplegado, la trampilla permanece cerrada. Diseñar y dibujar el circuito neumático de forma que accionando el pulsador de una válvula, el vástago se repliegue y la trampilla se abra dejando caer el pienso. Al soltar el pulsador el vástago avanza de nuevo y la trampilla se cierra. 4.26- En un puesto de control de fabricación de llaves en bruto, es necesario fijar las llaves para su verificación, esto se hace mediante un cilindro neumático de forma que al accionar una pequeña palanca el cilindro avanza y aprisiona la llave hasta que el operador la libera accionando de nuevo la palanca, en sentido contrario. Diseñar y dibujar el circuito neumático. Figura 60 4.27- En una cinta de transporte de paquetes para su posterior colocación en contenedores, es necesario interrumpir durante algún tiempo el avance de los paquetes para poder retirar los contenedores llenos. Esto se hará mediante una corredera movida por un cilindro neumático de doble efecto. Dicho cilindro se controlará con la correspondiente válvula biestable de palanca. Diseñar y dibujar el circuito correspondiente. Escribir una lista nombrado las partes del cilindro de doble efecto. 4.28- Al igual que en el ejercicio anterior debemos bloquear el paso de cajas de bebidas para colocarle una pegatina nueva, esto se realizará mediante un cilindro de doble efecto pero en este caso el accionamiento ha de ser indirecto desde una válvula de palanca con enclavamiento. Diseñar y dibujar el circuito neumático correspondiente. 4.29- En una estación de bombeo existen varias válvulas de corredera accionadas mediante cilindros neumáticos de doble efecto, el control de estos ha de realizarse mediante válvulas biestables de palanca y accionamiento directo. Para evitar los peligrosos “golpes de ariete” tanto la apertura como el cierre de la válvula de corredera ha de realizarse lentamente. Diseñar y dibujar el circuito neumático correspondiente. 4.30- En una línea de llenado de botes de pintura el paso de esta se controla mediante cilindros neumáticos de doble efecto, por requisitos del proceso se necesita que el paso de pintura se abra lentamente (avance) pero se podrá interrumpir con rapidez (retroceso). Diseñar y dibujar el circuito neumático necesario para conseguir dichos requisitos. El control por palanca biestable. 38 Automatismos Eléctricos, Neumáticos e Hidráulicos. Rev: 3.1 4.31- Una tolva de granulado se cierra mediante una válvula de bola, y esta se acciona mediante un cilindro neumático. El paso del granulado se abre lentamente accionando un pulsador (retroceso del cilindro) y se cierra a la máxima velocidad posible (avance). Diseñar y dibujar el circuito neumático correspondiente indicando las vías de las válvulas mediante la designación numérica estudiada. Realizar un listado de piezas del circuito. 4.32- Al final del proceso de fabricación de quesos, se deben cepillar sus contornos, para ello los quesos llegan por una cinta transportadora y la alimentación a la máquina se controla mediante una corredera. Esta corredera se mueve mediante un cilindro de doble efecto controlado a su vez por una válvula 5/2 con pilotaje neumático y retorno por muelle, la velocidad se podrá regular independientemente para cada uno de los movimientos; dado que dicha válvula es monoestable debemos idear una autoretención que permita accionar el avance desde un pulsador y el retroceso desde otro pulsador, pudiendo permanecer el cilindro indefinidamente en cualquiera de las dos posiciones. Diseñar y dibujar el circuito. Realizar un listado de piezas. Designar las vías de las válvulas con las letras estudiadas. 4.33- Para mecanizar piezas, estas se fijan en su posición mediante una mordaza neumática, el avance y retroceso de esta será a velocidad ajustable. Para que se produzca el avance deben darse dos condiciones: que el cilindro se encuentre replegado y que se pulse el botón de avance. Para retroceder es suficiente con que pulsemos el botón de retroceso. Dibujar el esquema correspondiente. Realizar una lista de piezas. 4.34- Una puerta corredera es movida por un cilindro neumático con velocidad controlada tanto en avance como en retroceso, para su accionamiento dispone de dos pulsadores, uno dentro del local y otro fuera. Para evitar confusiones en caso de emergencia ambos pulsadores abren o cierran la puerta, dependiendo de su posición. Si la puerta se parase en una posición intermedia ninguno de los pulsadores la accionaría. Diseñar y dibujar el circuito neumático necesario. Realizar una lista de piezas necesarias. 4.35- Un cilindro neumático expulsa piezas de un cargador para aportarlas al proceso cuando la zona de recepción está libre, el cilindro está dentro del cargador y pulsamos un botón (las tres condiciones juntas). El retorno se realiza inmediatamente ha llegado a su posición final. Las velocidades de avance y retroceso son ajustables. Diseñar y dibujar el circuito neumático. 4.36- Mediante un cilindro neumático se realiza el prensado de latas de aluminio en una planta de reciclaje, para asegurar que se dispone de fuerza suficiente la prensa solo se accionará si se dispone de una presión suficiente en el circuito y pulsamos el botón de avance. El retroceso se realiza pulsando otro botón. Diseñar y dibujar el circuito neumático correspondiente. 4.37- En un proceso industrial se deben embalar 10 prospectos en un paquete, este paquete se envuelve en una lamina de plástico y se pega mediante un adhesivo y la presión correspondiente. Para que el pegado se realice adecuadamente la presión disponible ha de ser superior a 4 bar sin sobrepasar los 5 bar. Debemos diseñar por tanto un circuito que cumpla dichas condiciones para ello el cilindro de DE no avanzará si la presión no es mayor de dicho valor, además de pulsar el botón correspondiente; el retroceso se iniciará por la señal de un final de carrera. Dibujar el circuito necesario. 4.38- En una máquina automática se montan abrazaderas en racores rápidos. Para que el proceso se realice adecuadamente debemos asegurarnos de que la presión se mantenga estable y sobre todo no supere un cierto valor prefijado. La operación de montaje se inicia manualmente con un pulsador, siempre y cuando el cilindro se encuentre replegado y la presión no supere el valor prefijado. El retroceso se efectúa al accionar un final de carrera. Las velocidades de avance y retroceso son regulables estrangulando el escape. Diseñar y dibujar el circuito. Elaborar una lista con los componentes necesarios en el circuito. 39 Juan Manuel Pomeda Iglesias 4.39- Una máquina aplica adhesivo y coloca pegatinas sobre botes de pintura, para que seque bien el pegamento han de transcurrir 10 segundos desde que se coloca la pegatina hasta que se retira la presión. El equipo se pone en movimiento pulsando un botón, solo si el cilindro está en su posición final posterior, el retroceso será automático al accionar un final de carrera. Puesto que la fuerza que se debe aplicar ha de ser pequeña, la presión del circuito será regulable, para ello también colocaremos un manómetro en la conexión posterior del cilindro. La velocidad de avance será regulable y la de retroceso la máxima posible. 4.40- Una máquina de lavado tiene una cesta donde se depositan las piezas, estas piezas se sumergen en un baño acido para eliminar la suciedad y la grasa, una vez sumergidas el cilindro realiza una oscilación arriba-abajo durante un tiempo determinado controlado por un temporizador, debido al peso de la cesta y las piezas la regulación de velocidad más adecuada es estrangulando el escape en el avance (bajada) y estrangulando la alimentación en el retroceso (subida). El ciclo se inicia pulsando un botón, la cesta baja a su posición inferior en la que un final de carrera se activa y conmuta la válvula para que ascienda de nuevo, esta ascensión es muy breve ya que otro final de carrera próximo invierte de Figura 62 nuevo en sentido, bajando de nuevo; esto da lugar a una oscilación que se mantiene hasta que un temporizador (activado en el primer descenso) desactiva la oscilación. Diseñar y dibujar el circuito neumático necesario. 4.41- Una máquina de colocar tapas tiene dos cilindros, uno de SE para sujetar las piezas y otro de doble efecto para prensar la tapa, el ciclo de trabajo se inicia pulsando un botón y además el cilindro de DE se encuentra replegado; el cilindro de SE avanza sujetando la pieza, una vez alcanza su posición el cilindro de DE avanza también y cuando este último alcanza su posición final, ambos cilindros retornan a su posición inicial quedando preparados para iniciar un nuevo ciclo. Las velocidades de avance de ambos cilindros serán regulables. Diseñar y dibujar el circuito neumático necesario. 40 Automatismos Eléctricos, Neumáticos e Hidráulicos. Rev: 3.1 Ejercicios - Procesos con electroneumática 4.42- En un sistema de clasificación de botes de líquido se emplea un sistema electroneumático para retirar los botes de la cinta transportadora. El cilindro avanzará al pulsar el botón de un interruptor eléctrico y retrocederá al soltarlo; en caso de falta de fluido eléctrico, el cilindro retrocederá. La velocidad de avance se podrá regular. Diseñar y dibujar los circuitos eléctrico y neumático. 4.43- Una compuerta de paso de agua en una tubería se mueve a través de un cilindro neumático de DE y este a su vez se controla mediante electroválvula. Para que el cilindro avance y abra el paso de agua será necesario que pulsemos un botón, si lo soltamos el cilindro retrocede y el paso de agua se cierra. En caso de falta en el fluido eléctrico, el cilindro permanecerá replegado y el paso de agua cerrado. Diseñar y dibujar los circuitos eléctrico y neumático necesarios. 4.44- En una línea de llenado de botes de pintura hay en cilindro neumático de doble efecto que prensa las tapas para que queden bien cerradas. Este cilindro se controla con una válvula neumática accionada a través de relé. El cilindro avanzará al pulsar un botón y retrocederá al soltarlo. La velocidad de avance y retroceso serán regulables y el cilindro se replegará dentro de la camisa si se produce un corte de fluido eléctrico. Diseñar y dibujar los circuitos eléctrico y neumático necesarios. 4.45- Un silo de granulado de material plástico se abre o cierra mediante una compuerta abatible movida por un cilindro de simple efecto. El control de este debe hacerse de forma indirecta (a través de relé) mediante 2 pulsadores manuales indistintos. En caso de corte de energía eléctrica el cilindro debe avanzar hasta la posición final delantera. La velocidad de avance será ajustable. Diseñar y dibujar los circuitos eléctrico y neumático necesarios. 4.46- Un dispositivo de desvío de piezas sobre una cinta transportadora se mueve con un cilindro neumático de doble efecto controlado indirectamente con dos pulsadores eléctricos (uno para avance y otro para retroceso). En caso de corte de energía eléctrica, el cilindro ha de completar el movimiento que estuviese haciendo o permanecer en la posición final que hubiera alcanzado. La velocidad de avance y retroceso serán ajustables. Diseñar y dibujar los circuitos eléctrico y neumático necesarios. 4.47- Un cilindro neumático de doble efecto se encarga de expulsar los tableros alojados en un cargador de petaca, las velocidades de avance y retroceso son ajustables. El movimiento de expulsión se iniciará al pulsar un botón y el retroceso se producirá automáticamente al alcanzar la posición final extendida del cilindro. El control será electroneumático indirecto. Diseñar y dibujar los circuitos eléctrico y neumático necesarios. 41