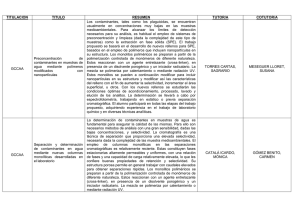

Producción catalítica de hidrógeno a partir de residuos agrícolas

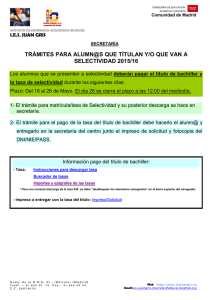

Anuncio