CAP7 Austenita en aceros

Anuncio

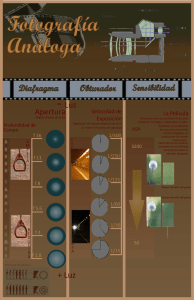

Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros Capítulo 7: Austenita en aceros La formación de la austenita y el control del tamaño de grano austenítico son aspectos vitales en muchos de los tratamientos térmicos de recocido y endurecimiento. El comportamiento de la transformación de la austenita y las propiedades mecánicas de las microestructuras formadas desde la austenita están influenciadas por el tamaño de grano austenítico. Este capítulo discute la formación de la austenita a partir de varios tipos de microestructuras y muestra como el tamaño de grano austenítico puede revelarse en varias de las estructuras transformadas. Finalmente, se describirá el control del tamaño de grano austenítico mediante dispersión de partículas y laminación en caliente. La austenita y las propiedades mecánicas La austenita en aceros al carbono, aunque es estable sólo a temperaturas por encima de Ae1, influye fuertemente en la transformación y el comportamiento a la deformación de los aceros térmicamente tratados. Con respecto a la transformación, los límites de grano de la austenita son sitios preferenciales para la nucleación de las fases proeutectoides y de la perlita. Por lo tanto, si el tamaño de grano austenítico en un acero es grueso, estarán disponibles pocos sitios para la nucleación y se retardará la transformación controlada por difusión de la austenita. El tamaño de grano austenítico también afecta la cinética de la transformación martensítica por su efecto sobre la temperatura Ms. En las aleaciones Fe-Ni y Fe-Ni-C la disminución del tamaño de grano austenítico, baja significativamente la Ms. Este último resultado se atribuye a la alta resistencia mecánica de la austenita de grano fino la cual a su vez aumenta la resistencia al corte para la transformación austenita-martensita. En aceros al carbono pueden ocurrir efectos similares con el tamaño de grano sobre Ms. La nucleación y el crecimiento preferencial de las fases proeutectoides y de la perlita en los límites de grano de la austenita establecen una relación directa entre el tamaño de grano de la austenita y el tamaño de grano de los productos de transformación. A menor tamaño de grano de la austenita, menor será el tamaño de grano de los productos ferrita-cementita. En aceros de bajo carbono normalizados o recocidos, donde la microestructura es predominantemente ferrítica, no sólo la resistencia mecánica sino también la tenacidad del acero aumentan con la disminución del tamaño de grano. En el capítulo 6 se dieron ecuaciones que mostraban el efecto del tamaño de grano ferrítico sobre las propiedades de los aceros ferríticos. Por lo tanto, la reducción del tamaño de grano austenítico en aceros de bajo carbono ofrece la posibilidad de una mejora significativa en las propiedades de las microestructuras ferríticas y juega un rol muy importante en los aceros de baja aleación y alta resistencia (HSLA, high-strength, low-alloy) que se discutirán luego en este capítulo. En los aceros templables, se prefiere la formación de la martensita a partir de una austenita con tamaño de grano pequeño a causa de las mejores propiedades mecánicas que se obtienen. En el capítulo 8 se describirá el efecto de la disminución del tamaño de grano austenítico en el aumento de la tensión de fluencia de la martensita en láminas de bajo carbono durante el análisis de la dureza de la misma. La martensita en láminas es única en cuanto que sus unidades se forman en disposiciones paralelas llamadas paquetes los cuales subdividen los granos originales de la austenita. Cada paquete es efectivamente un grano porque la mayoría de las láminas tienen la misma orientación. La Fig. 7.1 muestra que el tamaño del paquete está directamente relacionado al tamaño del grano austenítico y ayuda a explicar porqué la resistencia mecánica de la martensita en láminas puede relacionarse tanto con el tamaño de grano de la austenita o con el tamaño del paquete. 1 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros Figura 7. 1- Relación entre el tamaño de grano de la austenita con el tamaño de los paquetes de martensita. Los datos de Roberts son de aleaciones Fe-Mn y los otros de aleaciones Fe-0.2C. La tenacidad al impacto de aceros endurecidos determinada por el ensayo de impacto Charpy, mejora con la disminución del tamaño de grano austenítico. Las razones para este efecto del tamaño de grano austenítico son complejas y pueden en parte relacionarse con la segregación de átomos de impurezas hacia los límites de grano de la austenita durante el austenizado. En aceros austenizados a altas temperaturas y, por lo tanto, con tamaño de grano austenítico grueso, la fractura en las probetas de impacto Charpy frecuentemente ocurre a lo largo de los límites de grano de la austenita primaria. Esta fractura intergranular es bastante frágil y frecuentemente refleja el efecto de la segregación en los límites de grano. Mediante técnicas analíticas, tales como espectroscopía de electrones Auger, se verificó la presencia de elementos como el fósforo en capas muy finas sobre la superficie de fractura de los límites de grano en aceros templados y revenidos. Puesto que el revenido en ciertos rangos de temperatura agrava la fractura intergranular se dará una discusión más completa de los mecanismos de fragilización en aceros endurecibles en el capítulo 10. Sin embargo, cuando la tenacidad de los aceros martensíticos se evalúa a través de la propagación de una fisura aguda en una probeta prefisurada por fatiga, una técnica de ensayo llamada tenacidad a la fractura, las probetas con grano grueso muestran una mayor tenacidad a la fractura que las de grano fino. Esta aparente anomalía se resuelve entendiendo las diferencias entre la tenacidad a la fractura y la tenacidad al impacto del ensayo Charpy y su relación con la microestructura del acero endurecido. La probabilidad de que la prefisura usada para el ensayo de tenacidad a la fractura esté lejos de los límites de grano y dentro de la martensita o de la austenita retenida de un acero templado, es mayor para las probetas de grano grueso que para las de grano fino. Por lo tanto, en las probetas de tamaño de grano grueso el efecto perjudicial de la fragilización de los límites de grano son inicialmente minimizados cuando la fisura comienza a propagarse mientras que los efectos benéficos de la matriz por la homogeneización, la austenita retenida y la solubilización de partículas de segundas fases debido a las altas temperaturas de austenización, se ven realzadas. Sin embargo, en una probeta de impacto Charpy la gran extensión del campo de tensiones en la cabeza de la entalla causa inmediatamente que la tensión se aplique en los límites de grano frágiles y, aún durante el ensayo de tenacidad a la fractura, la fisura que se propaga rápidamente encuentra y sigue los límites de grano. La mejor práctica metalúrgica y de tratamiento térmico es evitar el 2 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros austenizado a altas temperaturas que produce un grano grueso y es el encargado de la alta susceptibilidad a la fractura intergranular de aceros endurecidos. Formación de la austenita La manera en la cual se forma la austenita en un dado acero depende mucho de la microestructura presente previa al calentamiento para austenizado. Esta sección describe la formación de la austenita desde una microestructura consistente en perlita, ferrita, cementita esferoidizada y martensita. La Fig. 7.2 muestra el desarrollo de la austenita en la microestructura perlítica de un acero eutectoide. Una serie de probetas fueron calentadas en el campo austenítico, mantenidas por el tiempo mostrado y templadas. Las áreas donde se formó la austenita son visibles como manchas blancas dentro de la estructura perlítica laminar. La austenita transforma a martensita durante el temple pero la diferencia de ataque entre la martensita y la perlita preexistente permite delinear claramente la extensión de la austenita formada. Además del crecimiento gradual de la austenita, la Fig. 7.2 muestra que no toda la cementita se disuelve cuando la austenita crece dentro de la perlita. Algo de cementita persiste en forma de partículas esferoidizadas (pequeñas manchas oscuras dentro de las áreas blancas) y sólo se disuelven con el mantenimiento a temperatura por largos períodos de tiempo. Cuando la cantidad de austenita formada en la Fig. 7.2 se representa en función del tiempo de austenizado, resulta la curva de la Fig. 7.3. La formación de austenita requiere de un periodo o tiempo de incubación para la formación del primer núcleo y luego procede a mayores velocidades a medida que más núcleos se desarrollan y crecen. La dependencia con el tiempo se debe a la difusión del carbono requerida para producir una austenita conteniendo 0.8% C desde la ferrita de bajo carbono (0.02% C) y la cementita de alto carbono (6.67% C) de la perlita. A altas temperaturas, la velocidad de difusión aumenta y la austenita se forma más rápido. La Fig. 7.4 muestra la aceleración de la formación de la austenita en un acero perlítico con 0.8% C cuando la temperatura aumentó desde 730 a 751ºC. En las microestructuras consistentes inicialmente en ferrita y partículas de cementita esferoidizada, la austenita se forma primero en la interfase entre los carburos y la ferrita. La ferrita y la cementita, por lo tanto, se combinan para formar austenita, exactamente la reacción inversa que forma la perlita (ver ecuación 2.1). La Fig. 7.5 muestra el desarrollo de la austenita en partículas de carburo en un acero de bajo carbono esferoidizado. Las partículas de cementita son rápidamente envueltas por la austenita y la subsiguiente formación de austenita depende de la difusión del carbono a través de la misma a medida que los carburos se disuelven. La Fig. 7.6 muestra que este último proceso conduce a una formación más lenta de la austenita comparada a la de un acero perlítico (ver Fig. 7.3) donde la distancia entre las láminas de ferrita y cementita es menor lo que reduce la distancia que debe difundir el carbono para la formación de la austenita. La Fig. 7.7 muestra esquemáticamente los sitios de nucleación preferidos para la formación de la austenita en tres microestructuras diferentes. En microestructuras ferríticas, la nucleación de la austenita ocurre principalmente en los límites de grano de la ferrita. En microestructuras esferoidizadas, la austenita nuclea en las partículas de cementita asociadas con los límites de grano de la ferrita. En la perlita, la austenita nuclea fundamentalmente en la intersección de las colonias perlíticas pero también en las interfaces ferrita-cementita dentro de una colonia. 3 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros Figura 7. 2- Formación de la austenita (manchas blancas) en la perlita en función del tiempo. Micrografías ópticas. Figura 7. 3- Porcentaje en volumen de la austenita formada desde la perlita en un acero eutectoide en función del tiempo a una temperatura de austenización constante. La formación de austenita en microestructuras martensíticas de aceros al carbono produce dos tipos de morfologías de cristales de austenita. Una morfología es equiaxiada y tiende a formarse en los límites de grano previos de la austenita. La Fig. 7.8(a) muestra un ejemplo de granos de austenita equiaxiados formados en un acero 4340 martensítico calentado a 715ºC. El componente oscuro de la microestructura en la Fig. 7.8(a) es una fina martensita revenida cuya estructura se muestra en la Fig. 7.8(b). La otra morfología de la austenita es acicular y se forma por nucleación entre láminas de martensita. En aceros al carbono martensíticos, los cuales son fácilmente revenidos aún durante el calentamiento a la temperatura de austenizado, el mecanismo de formación de la austenita parece estar controlado por difusión y asociado a finas partículas de carburo. Sin embargo, en aceros al carbono con alto contenido de Ni, se sugirió que las láminas de austenita pueden formarse por procesos de corte similares a los que se describirán más abajo para las aleaciones Fe-Ni. A cualquier velocidad, la formación de austenita desde martensita o martensita revenida es extremadamente rápida. En un estudio de un acero AISI 4340, la austenita se formó en menos 4 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros de 2 seg a temperaturas entre 790 y 870ºC por un rápido calentamiento de muestras delgadas en un baño de Pb. La martensita que se formó desde esta austenita es más dura que la obtenida normalmente, siendo esto una indicación que la rápida formación de la austenita introduce imperfecciones que posteriormente afectan la resistencia mecánica de la martensita. La mayor dureza que la normal que puede observarse después del austenizado a alta velocidad y corto tiempo se llama superdureza. Figura 7. 4- Efecto de la temperatura de austenización en la velocidad de formación de la austenita desde la perlita en un acero eutectoide. Figura 7. 5- Formación de la austenita alrededor de partículas de cementita en un acero esferoidizado. 5 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros Figura 7. 6- Formación de la austenita desde una microestructura esferoidizada gruesa en función del tiempo. Figura 7. 7- Sitios de nucleación para la formación de la austenita en microestructuras de (a) ferrita, (b) esferoidito y (c) perlita. En las aleaciones Fe-Ni, la formación de austenita desde martensita está claramente acompañada por un mecanismo martensítico o de corte. La Fig. 7.9(a) muestra el sombreado de los relieves superficiales cuando muchas placas de austenita se forman desde una gran placa de martensita calentada a 340ºC. Cuando los relieves superficiales fueron pulidos las placas de austenita se revelaron por ataque (ver Fig. 7.9b). La Fig. 7.10 presenta dos micrografías de microscopía electrónica de transmisión de la misma área en una aleación de Fe-33Ni, una tomada antes y otra después de la transformación de martensita a austenita. La Fig. 7.10(a) muestra una porción de una placa de martensita con muy finas maclas y austenita retenida adyacente. El círculo muestra el área desde la cual fue tomado el patrón de difracción para confirmar la presencia de austenita y martensita. Cuando la martensita se calienta, se forma austenita (ver Fig. 7.10b). La nueva austenita se caracteriza por una alta densidad de dislocaciones entrecruzadas las cuales aumentan substancialmente la resistencia mecánica de la austenita formada por corte en relación a la austenita recocida y provee la energía de deformación necesaria para la recristalización de la austenita durante el recocido. La transformación por corte de la austenita desde la martensita en las aleaciones Fe-Ni ocurre aún a muy bajas velocidades de calentamiento en ausencia de carbono. Sin embargo, en aleaciones Fe-Ni-C (22 a 32% Ni, 0.004 a 0.6% C) la transformación por corte ocurre sólo a muy altas velocidades de calentamiento y es reemplazada por la formación de la austenita controlada por difusión a menores velocidades de calentamiento. Este último tipo de formación de la austenita se asocia a una morfología equiaxiada, densidad de dislocaciones relativamente baja y ausencia de relieve de la superficie y es probablemente característica de la formación de austenita equiaxiada desde la martensita en aceros al carbono. 6 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros Figura 7. 8- (a) Formación de granos de austenita equiaxiada (blanco) en una martensita revenida del acero endurecido 4340 calentado rápidamente a 715ºC, mantenido por 6 s y templado en aceite. Micrografía óptica. (b) Martensita revenida en la misma muestra. Granos muy pequeños de ferrita equiaxiada con carburos esferoidizados. Micrografía electrónica de transmisión. Figura 7. 9- (a) Relieve de la superficie producida por la formación de placas de martensita en una aleación Fe32Ni calentada a 340ºC. (b) Misma área luego de pulido y revelado. Ambas micrografías ópticas. 7 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros Figura 7. 10- (a) Porción de una placa de martensita con finas maclas de transformación y austenita retenida adyacente en una aleación Fe-33Ni. (b) Misma área luego de la transformación de la martensita a la austenita. Ambas micrografías electrónicas de transmisión. Tamaño de grano austenítico El tamaño de grano austenítico se denomina usualmente en términos de la designación de ASTM como número de tamaño de grano (n) que se obtiene de la expresión 2(n-1) la cual da el número de granos por pulgada cuadrada en una microestructura examinada a una magnificación de 100x. La Fig. 7.11 muestra tamaños de grano de austenita primaria desde ASTM No. 1 a ASTM No. 9 en un acero de medio carbono endurecido. En esta serie de micrografías los granos de austenita se revelaron gracias a los diferentes ataques en el revelado asociados con a las varias orientaciones de la martensita en los distintos granos de austenita. Sin embargo, frecuentemente el tamaño de grano austenítico es difícil de revelar especialmente en aceros templados y revenidos y deben usarse ataques o tratamientos térmicos especiales. Por ejemplo, la Fig. 7.12 muestra la microestructura de una aleación Fe-1.22C templada y atacada para mostrar los límites de los granos de la austenita (a) y las placas de la martensita (b). Los límites de grano de la austenita fueron revelados por el ataque de la probeta no revenida en una solución en ebullición de 25 g NaOH, 2 g ácido pícrico y 100 ml H2O por 15 min, seguido por un ligero ataque con nital. Cuando se utilizó solo nital para atacar la probeta, como en la Fig. 7.12(b), los límites de grano de la austenita no son muy visibles. En la Fig. 7.13 se muestran micrografías similares para una aleación martensítica de Fe-0.2C. En este caso, los límites de grano de la austenita previa fueron revelados después del revenido mediante el ataque en una solución de 80 ml H2O, 28 ml ácido oxálico (10%) y 4 ml H2O2 y la martensita fue mejor revelada por un ataque con nital 2%. La efectividad de muchos ataques especiales usados para revelar los límites de grano de la austenita pueden deberse a la segregación de átomos de impurezas en los mismos durante el austenizado o el revenido. 8 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros Figura 7. 11- Microestructuras martensíticas con tamaños de grano de la austenita previa. (a) ASTM No. 1; (b) ASTM No. 3; (c) ASTM No. 5; (d) ASTM No. 7; (e) ASTM No. 9. Estas microestructuras se prepararon con un leve revenido y se revelaron en una solución ácida de ácido hidroclorhídrico-ácido pícrico en alcohol. Las distintas técnicas disponibles para revelar el tamaño de grano austenítico, incluyendo las técnicas de ataque especiales, fueron revisadas por Millsop. La Tabla 7.1, tomada de ese trabajo, lista varios métodos, los aceros o las estructuras que mejor responden a cada técnica y algunas de las limitaciones. El ensayo McQuaid-Ehn, basado en la cementación por 8 h a 925ºC y un lento enfriamiento para permitir que una red de cementita proeutectoide marque los límites de grano, a veces resulta en un crecimiento del tamaño original de grano de la austenita. Los métodos de oxidación y “vacuum grooving” se basan en la oxidación y evaporación preferencial de los límites de grano de la austenita, respectivamente. El lento enfriamiento para revelar el límite de grano por la formación de una red de ferrita o de cementita proeutectoides es muy efectivo siempre que el contenido de carbono en el acero no sea demasiado bajo. En este último caso, se forma demasiada ferrita y se pierde el efecto de delinear con una delgada red. Una tabla útil para interrelacionar entre número de tamaño de grano ASTM y otras medidas de tamaño de grano se incluye en la norma ASTM E 112 y en la Tabla 7.2. Frecuentemente el tamaño de grano se mide por la técnica de intersección y la Tabla 7.2 posibilita la conversión de tamaños de intersección a número de tamaño ASTM. 9 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros Figura 7. 12- Microestructura de la aleación Fe-1.22% C austenizada a 890ºC por 2 min y templada en agua. (a) Revelado para mostrar los bordes de grano de la austenita. (b) Revelado para mostrar la martensita. Figura 7. 13- Microestructura de la aleación Fe-0.2% C templada para formar martensita. (a) Revelado para mostrar los bordes de grano de la austenita. (b) Revelado para mostrar la microestructura de la martensita en láminas. Tabla 7. 1- Métodos para revelado del tamaño de grano austenítico. 10 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros Control del tamaño de grano austenítico En los aceros se puede aumentar o afinar el tamaño de grano. Los aceros de grano fino son desoxidados con aluminio y contienen finas partículas de nitruros de aluminio que restringen el crecimiento del tamaño de grano de la austenita. Los aceros de grano grueso son generalmente desoxidados con Si, una práctica en la cual no se produce una dispersión de finas partículas que inhiban el crecimiento de grano. Dos tipos de crecimiento de grano austenítico pueden ocurrir en estos aceros. La Fig. 7.14 muestra que en los aceros de grano grueso, los granos crecen gradualmente con el aumento de la temperatura de austenizado, pero en los aceros de grano fino no se observa un crecimiento de grano hasta que se alcanzan altas temperaturas de austenizado. Cuando finalmente ocurre el crecimiento en los aceros de grano fino, éste es muy rápido. La temperatura a la cual se produce el rápido crecimiento se llama “temperatura de crecimiento de grano”. A veces este abrupto crecimiento se llama “crecimiento discontinuo de grano” o “recristalización secundaria“. Este último término se usa a causa de que la cinética de crecimiento discontinuo del grano es muy similar a la recristalización, la cual tiene un lento inicio o etapa de incubación, una segunda etapa más rápida y finalmente otra etapa lenta. En muchos tratamientos de terminado, la temperatura de austenizado nunca excede los 980ºC. Por lo tanto, los aceros con grano fino retienen un tamaño de grano austenítico fino, pero la austenita en aceros de grano grueso puede crecer significativamente, especialmente durante los tratamientos de cementación que se realizan frecuentemente por muchas horas a 930-955ºC. La Fig. 7.15 muestra un ejemplo de una gran diferencia de tamaño de grano cuando se cementaron aceros con diferentes comportamientos de crecimiento. El reconocimiento de dos tipos diferentes de comportamiento de crecimiento de grano austenítico condujo al uso casi universal de prácticas para la producción de aceros que generan aceros de grano fino para tratamientos térmicos críticos. El mecanismo de control de crecimiento se basa en el hecho de que el aluminio no se combina con el oxígeno durante la desoxidación, se combina con el nitrógeno y forma una dispersión de finas partículas de nitruros de aluminio. Éstas anclan los límites de grano de la austenita y, por lo tanto, inhiben el crecimiento. Sin embargo, con el aumento de la temperatura las partículas de nitruro de aluminio coalecen o se disuelven y ocurre un rápido crecimiento de grano cuando la distribución de partículas comienza a ser demasiado gruesa para restringir efectivamente el crecimiento de grano. La Fig. 7.16 muestra el efecto del contenido de aluminio sobre la temperatura de crecimiento en un acero sin alear. Los contenidos de aluminio por encima de 0.08% aumentan la temperatura de crecimiento, pero mayores contenidos causan un ligero descenso en la misma. La reacción Al + N = AlN es reversible y a altas temperaturas algunas partículas de AlN vuelven a la solución para permitir el crecimiento de grano, especialmente en aceros con bajo contenido de aluminio. La Fig. 7.17 muestra la solubilidad del nitruro de aluminio en aceros con tres contenidos diferentes de Al. Las temperaturas de crecimiento de grano (flechas) se indican sobre las curvas. A altos contenidos de Al el crecimiento de grano precede a la disolución de los nitruros de aluminio y, por lo tanto, la menor temperatura de crecimiento a altos contenidos de aluminio se cree que se debe al crecimiento de las partículas producido durante la solidificación y el trabajado en caliente más que al crecimiento y/o disolución de las partículas de nitruro de Al durante el austenizado. El tamaño de grano austenítico puede controlarse por otros elementos distintos al aluminio. En particular, los metales de transición tales como el Ti, V y Nb que son fuertes formadores de carburos y nitruros, se comportan de manera similar al Al con respecto a la formación de una dispersión de partículas que inhiben el crecimiento de grano de la austenita. La Fig. 7.18 muestra los productos de solubilidad para el nitruro de aluminio y nitruros y 11 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros carburos de varios metales de transición en la austenita en función de la temperatura. El comportamiento de los compuestos de Ti, Nb y V es similar al de los nitruros de Al: la solubilidad en la austenita decrece con la disminución de la temperatura. Así, la precipitación de los carburos o nitruros de los aleantes ocurrirá a bajas temperaturas de austenizado si los elementos aleantes están presentes en cantidades suficientes Tabla 7. 2- Relaciones de tamaño de micrograno. 12 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros Figura 7. 14- Tamaño de grano austenítico en función de la temperatura de austenizado para aceros de grano grueso y grano fino. Ocurre un rápido crecimiento discontinuo de grano a la temperatura de crecimiento de grano en aceros de grano fino. Figura 7. 15- Comparación del tamaño de grano austenítico en (a) acero de grano grueso SAE 1015 y (b) acero de grano fino en SAE 4615 luego del cementado. Micrografías ópticas. Figura 7. 16- Efecto del contenido de aluminio en los aceros sobre la temperatura de crecimiento de grano en la austenita. 13 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros Figura 7. 17- Cambio en el porcentaje en volumen de AlN en función de la temperatura en aceros sin alear con 0.01% nitrógeno y aluminio como se muestra en la figura. Las temperaturas de crecimiento de grano están marcadas con flechas. Pequeñas cantidades, frecuentemente menores que 0.05% de Nb, V y Ti se usan en los aceros de alta resistencia y baja aleación (HSLA). La baja adición de elementos aleantes condujo a la descripción de los aceros HSLA como aceros microaleados. Los aceros HSLA tienen bajo contenido de carbono y, por lo tanto, tienen una estructura mayoritariamente ferrítica. Sin embargo, el muy fino tamaño de grano ferrítico junto con la precipitación de partículas de carbonitruros de aleantes aumentan la resistencia mecánica de los aceros HSLA muy por encima de la de los aceros sin alear. Los aceros sin alear con microestructuras ferrítico-perlítica usualmente tienen una tensión de fluencia del orden de 30 ksi (207 MPa) mientras que los aceros HSLA pueden tener una tensión de fluencia en el rango desde 50 a 80 ksi (345 MPa a 550 MPa). El tamaño de grano muy fino de la ferrita en los aceros HSLA se obtiene a través del control del tamaño de grano de la austenita por la interacción de los carbonitruros precipitados y la laminación en caliente. La Fig. 7.19 muestra esquemáticamente el efecto del procesado y la temperatura sobre el tamaño de grano de la austenita y de la ferrita que se desarrollan en los aceros microaleados. A altas temperaturas de trabajado en caliente, donde las secciones gruesas primero se reducen en tamaño y se requiere un máximo de trabajabilidad, los carburos, nitruros y/o carbonitruros aleados están en solución como sería de esperar de la Fig. 7.18. El tamaño de grano austenítico es bastante grueso en esta etapa del procesado. Sin el efecto restrictivo de las finas partículas, la recristalización y el crecimiento de grano ocurrirían casi simultáneamente con la deformación en esta etapa del trabajado en caliente. Sin embargo, si se realiza una laminación final justo por encima o casi a la temperatura Ar3, precipitan finos carbonitruros aleados desde la austenita a causa de la disminución de la solubilidad a bajas temperaturas de austenizado (ver Fig. 7.18). Las finas partículas previenen el crecimiento de grano e incluso la recristalización, el retardo depende de la concentración de los aleantes, de la cantidad de deformación y de las temperaturas de laminación. En un caso extremo, los granos de austenita comienzan a deformarse y alargarse en gran medida como muestra la Fig. 8.19. Durante el enfriamiento por debajo de Ar3 y a través de Ar1, los granos de ferrita se forman en los límites de grano muy cercanos de la austenita no recristalizada. Como resultado se produce un tamaño de grano muy fino en la ferrita dando una alta resistencia mecánica y tenacidad en los aceros HSLA. 14 Estructura y Propiedades de las Aleaciones-Facultad de Ingeniería-UNLP Capítulo 7: Austenita en aceros . Figura 7. 18- Productos de solubilidad de varios nitruros y carburos en la austenita. La ordenada en (a) es composición en porcentaje atómico y en (b) porcentaje en peso. Figura 7. 19- Esquema temperatura-tiempo-procesado para el desarrollo de granos muy finos de ferrita de la estructura de los aceros HSLA. 15