Análisis energético - medición caudal - Cálculo fugas

Anuncio

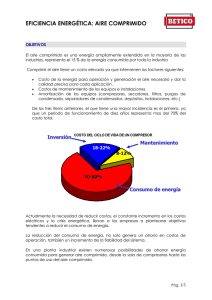

Análisis energético – medición caudal cálculo fugas DS 500 mobile – energy analysis according to DIN EN. 16001. Si hablamos de costos de operación de plantas de aire comprimido, en realidad estamos hablando de los costos de la energía, ya que representan alrededor del 70 al 80 % de los costos totales de una planta de aire comprimido. Dependiendo del tamaño de la planta, esto sigQL¿FDFRQVLGHUDEOHVFRVWHVRSHUDWLYRV,QFOXVRHQSODQWDV pequeñas, esto puede suponer, fácilmente, desde 10 000 a 20 000 € por año. Esta cantidad puede ser considerablemente reducida, incluso en instalaciones con buen mantenimiento. ¡ Ocurre esto también en su planta de aire comprimido! ¿Cuales son los costos actuales de producción por m³ aire generado de su instalación? ¿Qué energía se gana debido a la recuperación de calor residual? ¿Cuál iento de su planta plantta de aire? es el rendimiento WOLFGANG BLESSING ¿ A cuánto asciende la presión diferencial de los filtros? ¿Cómo de alta es la humedad del sistema?(presión pto rocío)? ¿Cuanto aire comprimido consume? Aunque el aire comprimido es uno de los recursos energéticos más caros en las compañías, la experiencia nos muestra que hay enormes pérdidas energéticas en este sector. Estas son principalmente causadas por los siguientes factors: • No uso calor residual • Fugas de hasta el 50 50% • Falta de control en los compresores • Caídas de presión Un montón de las plantas no se adaptan a la demanda real o están en necesidad de reparación. Programas de fugas podrían ahorrar hasta alrededor de 1,7 millones de toneladas de Emisiones de dióxido de carbono por año. (Fuente: Fraunhofer Institut, Karlsruhe). Así que hay una cantidad considerable de posibles ahorros de energía, que dormitan en las líneas de aire comprimido de una gran cantidad de empresas. Con el fin de comenzar a ahorrar, el calor residual que se produce durante la generación de aire comprimido debe ser utilizado para calentar las habitaciones o para la generación de agua caliente. Además, es importante optimizar el control de las estaciones de aire comprimido porque esto conducirá a un ahorro considerable de energía en todo caso. También, el reestablecimiento de un enfermo o no adecuado suministro de aire comprimido dará sus frutos en un corto espacio de tiempo. Las pérdidas por fugas en las tuberías pueden causar costos extremos. Esta tabla muestra los costos anuales de energía por fugas: )XHQWH'UXFNOXIW(I¿]LHQWN:[¼[ 8000 horas de trabajo por año) Fuentes de energía como la electricidad, agua o gas, son habitualmente monitorizadas y por lo tanto, los costes son transparentes. Al contrario del aire comprimido, una fuga de agua es fácilmente de localizar, debido a la visibilidad de la fuga. Por ese motivo, rápidamente son arregladas. Las fugas de aire comprimido habitualmente son silenciosas y no localizadas, por lo que provocan costes innecesarios, includo durante la parada de producción o durante el fin de semana. Es habitual tener los compresores funcionando constantemente para mantener estable la presión del sistema.En el caso de sistemas de aire comprimido que han ido creciendo a lo largo de los años, el ratio de fuga puede estar entre 25 y 35 %. Son los mejores clientes de los compresores de aire, trabajando siempre, 365 días al año. No incluidos están los gastos ocultos de la producción del aire comprimido limpio y seco. Los secadores de refrigeración y adsorción están produciendo aire seco, con altos costes de funcionamiento. Ese aire, que más adelante, se pierde por las fugas del circuito de tuberías. Hoy en día, en constante aumento de los costos energéticos, este potencial de ahorro energético, tiene que ser aplicado para mantener la competitividad de la empresa en el mercado. Sólo si el consumo de las máquinas individuales o plantas es claramente conocido por todos, será posible plantear planes de ahorro energético. Cuando se implanta un sistema de gestión energética según la norma DIN EN 16001, en la prime- ra etapa, todas las diferentes zonas o consumidores o clientes, tienen que ser registrados. De esta manera, el usuario obtiene un informe de los consumos individuales de cada departamento. Sólo esta transparencia de datos, permite una acción específica y un ahorro de energía. Para los sistemas de aire comprimido, esto significa que el primer paso es detectar fugas y eliminarlas. Especialmente para el seguimiento completo y análisis de consumo de las estaciones de compresores y líneas de aire comprimido CS Instruments ha desarrollado un sistema de medición portátil, el móvil DS 500. DS 500 cumple con todos los requisitos para el análisis de un sistema de aire comprimido. Además de la evaluación de los sensores estándar, como por ejemplo el flujo, punto de rocío, presión, presión diferencial, sensores de presión y temperatura absolutas, también la conexión de todo tipo de sensores de terceros como e. g. PT100, PT1000, 0 / 4..20 mA, 0-1 / 10 V, pulsos, RS 485 Modbus, etc es posible. Una de las principales ventajas del DS 500 móvil es la posibilidad de conectarle, no sólo pinzas amperimétricas sino también medidores de corriente externos, contadores de agua o contadores de energía. Así, los costos actuales se pueden incluir con mucha precisión en el análisis. Determinación de las figuras clave de una estación de aire comprimido DS 500 mobile permite un análisis energético inteligente de una forma rápida y sencilla. Los datos se mostrarán inmediatamente en el display. How is this done in practice? Paso 1: Medición Medición de hasta 12 compresores al mismo tiempo con 1 DS 500. Para este propósito, sólo los costes en € por kWh (por favor considere tarifa día y noche) tienen que ser introducidos. Según las estadísticas, incluso si la producción se lleva a cabo día y noche hay al menos un corto período de tiempo durante el cual toda la carga está desconectada. Por medio de estos datos, el software define una tasa de fuga y calcula los costos en € incurridos en fuga €. • Por medio de una función matemática, cálculos típicos se pueden llevar a cabo, como por ejemplo Paso 3: Evaluación en el PC con gráficos y estadísticas • Costes en € por m³ generado de aire comprimido • 3RWHQFLDHVSHFt¿FDHQN:KPñ Paso 2: Análisis • Consumo de líneas de aire comprimido individuales incluyendo suma 2.1) Análisis del compresor (medición corriente/potencia) • Indicación de valores Min-Max , valores promedio Si los valores mínimos se elevan continuamente en los últimos años esta es una clara señal de que la tasa de fugas aumenta. Esto puede ser fácilmente determinada por la realización de las mediciones en intervalos regulares. Análisis Consumo incluido estadísticas con sólo el toque de un botón Además del aire comprimido también todos los otros costos de la energía, como electricidad, agua, etc vapor se pueden grabar en esta evaluación. Esto crea transparencia. Así que todos los contadores de energía y de caudal de aire comprimido, gas, agua, vapor y así sucesivamente pueden ser registrados y evaluados. El cliente obtiene los costes en € uro. En la gran pantalla de 7 "a color con panel táctil, toda la información está visible a simple vista. Mediante el software de evaluación CS Soft básic todos los datos se pueden evaluar en línea en el PC, con una memoria USB o por ethernet. Alarmas por email o GMS en caso de superación de valores límite. El caudalimetro VA 400 mide la cantidad de aire suministrada. Durante el periodo de parada, el compresor suministra aire comprimido con el fin de mantener la presión constante. El consumo de energía de cada compresor se mide por medio de un amperímetro de pinza. La cantidad de aire comprimido producido se calcula por el software sobre la base de los datos de rendimiento del compresor, los cuales deben ser introducidos. Los siguientes parámetros son calculados adicionalmente: Consumo energía en (kWh), carga-, descarga-, tiempo parada, carga compresor en %, número de ciclos de carga/descarga, energía específica en kWh/ m³, costos para 1 m³ en €. 2.2) Análisis del sistema (medición de corriente y caudal real) El análisis del sistema tiene la misma función del análisis del compresor, sin embargo, ofrece además la posibilidad de medir la cantidad utilizada de aire comprimido por medio del sensor de flujo VA 400. Mediante "la medición de caudal real", las fugas, y de esa forma, la participacion en los costos de las fugas pueden ser determinados en comparación con los costos totales en €. 2.3) Cálculo de fugas Los cálculos de fugas se realizan durante las paradas de producción (fines de semana, vacaciones, etc.. 3.1) Introducción de los parámetros necesarios Los siguientes datos se deben introducir antes de llevar a cabo el análisis: • Selección del tipo de compresor (todo-nada, velocidad variable) • datos de rendimiento del compresor según hoja técnica • Periodo de medición • Costes en € por 1 kWh 3.2) Evaluación gráfica con vista diaria o semanal Todo de un vistazo: El usuario obtiene una vista diaria o semanal de todos los datos de medición almacenados con su logotipo de la empresa (puede ser integrado fácilmente) con sólo tocar un botón. Obtención de valores pico. 3.3) Costos del aire comprimido en € Con sólo pulsar un botón, el usuario obtiene todos los datos importantes como: • Costes de energía • Costes del aire comprimido • Costes de fugas en € • Datos del compresor con tiempos de carga y descarga • (QHUJtDHVSHFt¿FDHQN:KPñ 4) Medidas Tras analizar los datos obtenidos, algunas medidas deben llevarse a cabo con el fin de optimizar el sistema de aire comprimido. Estas medidas pueden variar de un sistema a otro, sin embargo, normalmente existen las siguientes posibilidades: • Por favor, compruebe si hay fugas en el sistema de aire comprimido y localicelos. Por lo general ocurren en los cordones de soldadura y uniones. (50 agujeros con un diámetro inferior a 1 mm pueden causar costos de 11 000 euros al año). • Mediante el análisis de carga/ descarga y la presión, la regulación del sistema de control debería ser optimizada. Sistemas de operación del compresor modernos ayudan a minimizar los tiempos de descarga. (Durante el tiempo de descarga, el compresor consume aproximadamente el 30% de la energía a plena carga, sin embargo, no libera el aire). • Por favor, reduzca - si es posible - la presión (una reducción de presión de aproximadamente 100 kPa ahorra 8% de la energía). • Reduzca la temperatura de entrada (una reducción de 10 ºC, puede ahorrar en torno al 3 % de la energía). • Costes por m³ en € • Optimizar el sistema de tuberías, evitando caídas de presión innecesarias. OFICINA VENTAS ESPAÑA CS INSTRUMENTS Pedrosa del Principe nº 1 28031 Madrid Tlf: +34 (0) 913315758 Fax: +34 (0) 913316230 [email protected] www.cs-instruments-spain.es