Propiedades básicas de los polímeros.

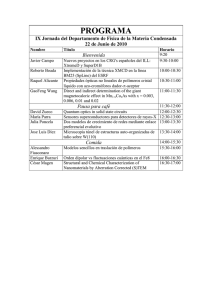

Anuncio