Revestimientos refractarios monolíticos para calderas*

Anuncio

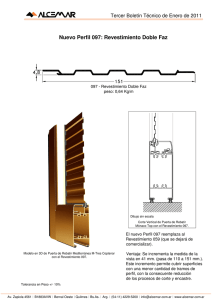

Revestimientos refractarios monolíticos para calderas* ANTONIO MARTIN MORALES Licenciado en Ciencias Químicas RESUMEN El autor estudia las ventajas e inconvenientes de los revestimientos refractarios monolíticos para las calderas. Se discuten las diferentes clases de composiciones refractarias y la puesta en ohra y cocción de los refractarios monolíticos. SUMMARY The advantages and disadvantages of the monolithic refractories for boilers are described. The author discusses the different kinds of refractory compositions, and the installation and firing of the monolithic refractories. I.—Introducción. Durante las últimas décadas se ha venido observando una marcada tendencia —paralela a la registrada en la construcción ordinaria— a sustituir los ladrillos y piezas de forma refractaria por masas de diferentes tipos que adquieren in situ su forma y consistencia definitivas. Con el empleo de estas masas se logran revestimientos monolíticos, exentos de juntas, que presentan numerosas ventajas, aunque también algunos pequeños inconvenientes. * Conferencia pronunciada durante la VII Semana de Estudios Cerámicos, celebrada en Madrid en el mes de mayo de 1965. SEPTIEMBRE-OCTUBRE 1965 495 R E V E S T I M I E N T O S REFRACTARIOS M O N O L Í T I C O S PARA CALDERAS Los inconvenientes derivan de la dificultad de lograr en estos revestimientos las mismas condiciones óptimas de prensado y cocción que son normales en la fabricación de piezas, y del hecho de que el revestimiento fresco experimenta durante la cocción un cambio irreversible de dimensiones que no experimentan las piezas bien cocidas. Estas dificultades se van superando con el empleo de martillos neumáticos, vibradores, estudio cuidadoso de los aislamientos, clasificación granulométrica cuidadosa de las chamotas para emplear un mínimo de aglomerante fresco y el máximo de chamota estabilizada, etc. En el momento actual, las técnicas están lo suficientemente desarrolladas como para poder afirmar que en muchos campos —entre ellos en el revestimiento de calderas— las ventajas de los revestimientos monolíticos superan ampliamente los inconvenientes. Las ventajas derivan principalmente de los mayores recursos que ofrece la ingeniería refractaria para la colocación de estos materiales, en especial en cuanto a la técnica de anclajes y por la fácil adaptación a las formas más complicadas, utilizando siempre materiales de serie, cuyo plazo de entrega es inmediato. Analicemos más detenidamente estas ventajas. Si se observa un revestimiento construido de ladrillos refractarios se aprecia inmediatamente una serie de puntos débiles. El primero, es el gran número de juntas entre las piezas que constituyen el revestimiento; por buenos que sean los ladrillos, la firmeza del revestimiento no puede ser mayor que la de sus uniones. Esta debilidad se agrava si la pared de ladrillos es plana y no está anclada con solidez a la estructura metálica. Cuando se calienta un revestimiento de un horno u hogar, la temperatura más alta es la de la cara expuesta al calor, siendo mucho menor en la cara posterior. Los ladrillos se dilatan más por su cara caliente, produciéndose tensiones que tienden a separarles de sus vecinos, y se esfuerzan en curvar la pared hacia el interior del horno, lográndolo en algunas ocasiones. Para evitar el abombamiento se introdujo el empleo de ladrillos anclados con pernos, pero esta técnica no siempre ha tenido éxito, ya que las cabezas de los pernos, expuestas a temperaturas elevadas, fallan con alguna frecuencia. Por otra parte, subsiste la dilatación desigual de las dos caras del revestimiento. En contraste, los revestimientos monolíticos no tienen juntas y están sólidamente anclados a la estructura del horno, por medio de unos anclajes flexibles, concebidos especialmente para permitir durante la dilatación una gran libertad de movimientos, tanto en sentido vertical como horizontal. El revestimiento refractario puede, por tanto, moverse libremente en cualquier dirección paralela a la carcasa, pero no puede separarse de la misma. Por otra parte, tam4B6 BOL. SOC. ESP. CERÁM., VOL, 4 - N.^ 5 A. MARTIN MORALES bien es posible el movimiento de una sección del revestimiento respecto a las otras. Esto se logra mediante los llamados cortes superficiales de expansión, que dividen el revestimiento en paneles, permitiéndole adaptarse a las deformaciones que pueda sufrir la carcasa. Cuando se calienta, la dilatación superficial la absorben las juntas superficiales. Volviendo a los revestimientos realizados con ladrillos convencionales, resulta evidente que su parte inferior deberá soportar una carga considerable debida al propio peso de la fábrica de ladrillo. Si se con'sidera que la resistencia a la compresión de cualquier material refractario se reduce sensiblemente a temperaturas elevadas, y que la carga mecánica que debe soportar un material determina muchas veces su temperatura máxima de uso, se comprende fácilmente que esta carga es un inconveniente. Los revestimientos monolíticos superan por completo esta dificultad, soportándose cada sección de refractario por separado. Cuando se construye una pared de refractario monolítico se prevé una hilada de soportes cada 1.500 mm. de altura. Estos soportes aguantan todo el peso del revestimiento, y lo transmiten a la carcasa de acero. De esta forma un revestimiento puede tener una altura ilimitada, sin que ninguna zona deba soportar una carga superior a la correspondiente a un revestimiento de 1.500 mm. de altura. En consecuencia los revestimientos monolíticos pueden ser mucho más ligeros que los convencionales. En la figura 1 se han representado gráficamente los efectos del calor sobre un revestimiento convencional. No obstante ser importantes las ventajas en servicio, las principales se refieren al montaje. Se señalan dos principales : En primer lugar figura la adaptabilidad a cualquier forma. La construcción de un revestimiento monolítico es siempre sencilla por complicadas que sean las formas a revestir. Se evita en absoluto la necesidad de piezas especiales y de laboriosas tallas en obra. La segunda ventaja es la brevedad en el montaje; por doble motivo: por ser breve el montaje en sí y por ser breve el plazo de suministro de los materiales necesarios, que siempre son de serie. Las reparaciones de un revestimiento monolítico son mucho más sencillas y breves que las de un revestimiento convencional, pues se limitan exactamente a la parte dañada, por irregular que sea su forma. Por otra parte, la zona dañada suele ser pequeña, ya que el anclaje de estos revestimientos impide que se desmoronen las partes en buen estado. Además, se evita la necesidad de tener en almacén gran número de piezas de repuesto de diferentes formas, bastando con algún paquete del producto más adecuado. SEPTIEMBRE-OCTUBRE 1965 497 REVESTIMIENTOS REFRACTARIOS MONOLÍTICOS PARA CALDERAS 1. El orificio del anclaje se ensancha, saliéndose el perno -de anclaje. 2. La cabeza del perno de anclaje se rompe. pjj^k, 3. El ladrillo anclado se suelta de sus vecinos. 4. En la zona de fuego el revestimiento se desgasta rápidamente sin posibilidad de reparación fácil. Fig. 1.—Comportamiento de un revestimiento anclado de ladrillos refractarios. IL—Materiales empleados. Antes de tratar de los procedimientos de construcción de los revestimientos monolíticos, es necesario indicar que estos revestimientos se realizan con 498 BOL. SOC. ESP. CERÁM., YOL. 4 - N.° 5 A. MARTIN MORALES diversos tipos de materiales refractarios que pueden dividirse en dos grupos principales: plásticos y materiales para hormigones. Estos últimos se dividen a su vez en dos subgrupos: hormigones refractarios y hormigones aislantes. 1.—REFRACTARIOS PLÁSTICOS. Los refractarios plásticos, que se presentan generalmente empaquetados en cajas de cartón forradas interiormente de polietileno, de unos 50 Kg. o en bidones de acero, son, en su textura,^parecidos a la arciUap mejor, análoga a las masas para fabricación de piezas por vía húmeda. Se colocan apisonando con martillo de mano o neumático, hasta lograr una masa compacta de la forma deseada. Después de su instalación los materiales endurecen al calor, que debe aplicarse de una forma controlada para asegurar primero la desaparición del exceso de humedad, y después lograr un fraguado cerámico. Cuando el fraguado cerámico se realiza pocas horas después de la instalación del material y no es necesario que el revestimiento posea una buena resistencia mecánica antes de la cocción, se usa el procedimiento normal de fraguado cerámico al fuego; cuando el fraguado ha de diferirse algún tiempo, deben emplearse las calidades "Air Bond", que gracias a un aditivo adquieren, por simple exposición al aire, una resistencia mecánica suficiente para conservar el revestimiento en buen estado hasta que pueda someterse al fraguado cerámico. 2.—HORMIGONES REFRACTARIOS. Los materiales para hormigones refractarios son mezclas de chamota refractaria y cemento aluminoso; se suministran "en seco", en sacos de papel reforzados de polietileno de 50 Kg. aproximadamente o en bidones de acero de 200 Kg. aproximadamente. Los materiales, una vez añadida la cantidad exacta de agua que se especifica en las instrucciones, se vierten en el encofrado preparado previamente, o en moldes, de la misma forma que se hace con el hormigón de construcción. Para garantizar un fraguado hidráulico completo es necesario mantener húmedo el hormigón durante cierto tiempo, regándolo con agua. Hechas estas operaciones, puede ponerse inmediatamente en servicio, teniendo cuidado de calentar suavemente al principio para hacer desaparecer el resto de humedad. 3.—HORMIGONES AISLANTES. Los materiales para hormigones aislantes se suministran, también "en seco", eii sacos de papel reforzado de 50, 60 y 75 Kg. aproximadamente, según las SEPTIEMBRE-OCTUBRE 1965 49$ R E V E S T I M I E N T O S REFRACTARIOS M O N O L Í T I C O S PARA CALDERAS calidades, o en bidones de acero de 100 ó 150 Kg. Se instalan y curan de un modo similar a los hormigones refractarios. Otros tipos de materiales refractarios para construcciones monolíticas son los siguientes: 4.—MEZCLAS PARA PROYECCIÓN. La mayoría de los materiales empleados para hormigones refractarios y aislantes pueden aplicarse por proyección. Además existen materiales concebidos especialmente para su aplicación por proyección, que se emplean mucho en el mantenimiento de revestimientos ya existentes para prolongar su duración. 5.—MEZCLAS APISONARLES. Las mezclas para apisonar son similares en muchos aspectos a los refractarios plásticos pero con menos humedad. Sin embargo, necesitan una instalación más cuidadosa, siendo frecuente la realización de un revestimiento vertical con auxilio de un encofrado y con martillo neumático. 6.—MEZCLAS APISONABLES CON AGLOMERANTE QUÍMICO. Estas masas van siendo más comunes cada día y están formadas por una chamota refractaria de alta calidad y un aglomerante químico que puede deslaparecer durante la cocción o transformarse en un producto de alta refractariedad. 7.—CEMENTOS REFRACTARIOS. Los cementos refractarios se usan para diversas aplicaciones que varían, desde su utilización como morteros para la colocación de ladrillos hasta su empleo para formar una capa protectora en la superficie expuesta al calor de los revestimientos refractarios. IIL—Construcción. Prescindiendo de las normas generales de colocación de estos revestimientos, es interesante entrar en el estudio de las diferentes figuras constructivas que son usuales en el revestimiento de las calderas tanto terrestres como marinas. La variedad de calderas existentes es muy grande, desde la utilizada para la calefacción de un edificio a las empleadas en centrales térmicas de barcos SOO ßOL. s o c . ESP, CERÁM., YOL. 4 - N.<* 5 A. MARTIN MORALES de guerra, o para la recuperación de calor en plantas químicas. Por ello no es posible tratar todos los detalles constructivos seleccionándose únicamente algunos detalles más interesantes. 1.—REVESTIMIENTO DE PAREDES DE HOGAR LISAS. El caso más sencillo es el revestimiento de una pared de hogar sin ninguna protección de tubos de agua.'El procedimiento constructivo que se considera más conveniente es un revestimiento completo realizado con materiales plásticos y guarnecido en su parte posterior por hormigón aislante. La figura 2 muestra la disposición típica en este caso. Las paredes de material plástico Fig. 3.—Anclaje para red delgada. pa- Fig. 5.—Asiento de pared. Fig. 2.—Construcción típica con refractario plástico y hormigón aislante. Fig. 4.—Anclaje para pared gruesa. están sólidamente sujetas a la carcasa por anclajes flexibles (figs. 3 y 4) y soportadas por secciones mediante unas palomillas (fig. 5) que transmiten la carga a la estructura metálica. Las bocas de los quemadores pueden formarse en la propia pared, no necesitando conos de combustión independientes; esta es una característica de los revestimientos plásticos, común a todos los hornos calenSEPTIEMBRE-OCTUBRE 1965 SOI REVESTIMIENTOS REFRACTARIOS MONOLÍTICOS PARA CALDERAS tados a fuel-oil. Son raras las ocasiones en que, a petición del cliente, se emplean conos de combustión separados. El método de instalación es muy sencillo. Primeramente se deben preparar los anclajes y una vez colocado el revestimiento de amianto (si lo lleva la caldera), la siguiente operación consiste en colocar el hormigón aislante, lo que puede hacerse vertiéndolo en un encofrado o revocándolo con paleta y llana. Después de esperar el tiempo necesario para que el material aislante fragüe, se apisona el refractario plástico para formar las paredes refractarias. El procedimiento más seguro para formar correctamente los conos de combustión es el empleo de plantillas o matrices rígidas, hechas de plancha de acero, que se mantienen en la posición adecuada, montándoles sobre mandriles colocados en los registros de los quemadores. Las matrices se hacen, generalmente, en dos piezas, a fin de que puedan colocarse y retirarse fácilmente. Inmediatamente después de la construcción de una pared de plástico, cuando el material está todavía blando, se hacen, con auxilio de la llana, unos cortes muy finos de unos 25 mm. de profundidad. Estos cortes se hacen horizontal y verticalmente, distanciándolos unos 700 u 800 mm., quedando, de esta forma, dividida la pared en paneles rectangulares de 700 a 800 mm. de lado. Estos cortes de expansión de la superficie tienen varios cometidos. En primer lugar, sirven para concentrar las pequeñas contracciones que pudieran aparecer debido a la pérdida de humedad del material plástico, evitando que la pared se agriete. En segundo lugar, cuando se somete al fuego el revestimiento del horno, se produce una dilatación que —como en el caso de los ladrillos— afecta, principaimeñte, a la cara más caliente del revestimiento; esta expansión es absorbida por los cortes de expansión que se cierran. En tercer lugar, cuando se enfría el revestimiento, los cortes se abren' nuevamente, evitándose la formación de nuevas grietas. Por último se procura que la superficie quede rugosa e incluso se perfora con una aguja de unos tres milímetros de diámetro para ayudar al secado. 2.—REVESTIMIENTO DE PAREDES GUARNECIDAS CON HACES DE TUBOS. Exceptuada la pared de quemadores, las paredes de una caldera moderna están protegidas por apretados haces de tubos de agua, que tan sólo dejan entre ellos unos seis milímetros libres. Es aconsejable el empleo de hormigones refractarios que dan un resultado totalmente satisfactorio. Es más, no sería aconsejable el uso de un' material plástico, dado que la temperatura que se tiene detrás de los haces de tubos no es lo suficientemente elevada para garantizar el fraguado cerámico. S02 BOL. SOC. ESP. CERÁM., YOL. 4 - N.^ 5 A. MARTIN MORALES La figura 6c muestra una sección en planta de una pared de hormigón refractario guarnecida de tubos de agua exteriores. Cuando los tubos están totalmente embutidos (fig. €ä) o semiembutidos (6b) se emplean materiales plásticos. Cuando se proyectan paredes guarnecidas por tubos de agua es muy importante prever la forma de realización del revestimiento refractario. Los tubos, cuando están colocados en posición, están demasiado juntos entre sí para permitir la colocación del hormigón desde el interior del horno. Sin a) Pared con tubos de agua embu embargo, hay dos posibilidades para realitidos. zar este trabajo : La primera de ellas es colocar el revestimiento antes que los tubos. En la segunda se colocan' los tubos en la caldera, pero no se cierra la carcasa exterior. Únicamente se coloca la primera virola. Se vierte entonces el hormigón refractario desde el exterior de la caldera, de modo que el nivel llegue hasta muy cerca del sub) Pared con tubos de agua semiperior de la primera virola. Seguidamente embutidos. se coloca la siguiente virola y se realiza otra vez la misma operación. Se procede de modo similar hasta completar toda la pared vertical. Si se adopta este último método es aconsejable asegurarse de que las virolas de la carcasa se pueden quitar por secciones de Pared protegida por tubos de ^50 mm. de altura máxima, pues de otro c) agua exteriores, modo sería muy difícil colocar el encofrado Fig. 6. en su posición adecuada. 3.—REVESTIMIENTO DE LA CÁMARA DE TUBOS. El revestimiento de la cámara de tubos no presenta ninguna dificultad, pues su acceso es muy sencillo. Las paredes son de buen tamaño, lo que a veces permite incluso el empleo de un encofrado metáUco ajustable, siempre que el diseño de la caldera permita colocarlo y retirarlo con facilidad. Para el revestimiento de las salidas de humos se usa generalmente un hormigón ligero, vaSEPTIEMBRE-OCTTJBRE 1965 503 R E V E S T I M I E N T O S REFRACTARIOS M O N O L Í T I C O S PARA CALDERAS riante de los puramente refractarios pero que posee un valor aislante mucho mayor. 4.—REVESTIMIENTO DE SOLERAS. Algunas calderas presentan filas de tubos de agua colocados debajo del refractario del hogar. Estos tubos forman un todo con el aislante que constituye el subhogar del horno. En la ñg. 7 se muestra un caso típico, en el que se ha empleado hormigón aislante. Se ha previsto espacio en la parte exterior de los codos de los tubos para permitir su expansión. Fig. 7.—Revestimiento solera con tubos de agua embutidos. La solera propiamente dicha se construye con refractario plástico. Cuando no existen tubos de agua bajo la solera la construcción del revestimiento es análoga, aunque resulta más sencilla la realización. Hay que tener cierto cuidado en la elección del material a usar, pues la mayoría de las calderas modernas presentan problemas importantes de formación de escorias. No es raro encontrar que la solera esté totalmente cubierta por una escoria muy fluida. Esta escoria puede dañar seriamente las juntas entre los bordes de la solera y las paredes del hogar. Por ello, se considera aconsejable levantar el borde de la solera para formar un cierre lo más completo posible, a fin de impedir que la escoria fluida se filtre a través de la junta. La figura 8 muestra la realización práctica de este detalle. 5.—PAREDES DE TUBOS DE AGUA EMBUTIDOS EN REFRACTARIO PLÁSTICO. La firma Babcock & Wilcox utiliza mucho las paredes formadas por tubos de agua, unidas entre sí por pasadores y refractario plástico a base de cromita, que se coloca mediante apisonado en el espacio entre tubos. El plástico 504 BOL. SOC. ESP. CERÁM., VOL. 4 - N.° 5 A. MARTIN MORALES debe sujetarse sólidamente por medio de anclajes, soldados a los tubos, que en este caso deben llegar hasta la superficie del plástico. Las figs. 9 y 10 muestran otras disposiciones constructivas interesantes. Fig. 8.—Revestimiento borde de solera. Fig. 10.—Pared refrigerada por aire. 3ki Fig. 9.-—Bóveda plana suspendida. IV.—Secado y endurecimiento. Para lograr que los revestimientos monolíticos den los mejores resultados se ha de tener un cuidado especial durante el secado y el primer calentamiento. SEPTIEMBRE-OCTUBRE 1965 SOS REVESTIMIENTOS REFRACTARIOS MONOLÍTICOS PARA CALDERAS 1.—HORMIGONES. En las partes revestidas cbn hormigón refractario, el procedimiento es muy sencillo. Los hormigones refractarios se curan después de su instalación, bien rociando la superficie con agua después de quitado el encofrado, o bien manteniendo la superficie de hormigón cubierta con sacos húmedos. En muchas calderas el segundo procedimiento es el más conveniente y fácil. Normalmente, el "curado" debe comenzar de 4 a 6 horas después de verter el hormigón en el encofrado y debe continuar de 18 a 24 horas. Es muy conveniente para los hormigones refractarios que después de "curados" se les deje secar al aire el mayor tiempo posible, dando lugar a que se evapore parte del exceso de humedad. Para proceder al encendido de los hornos revestidos con hormigón refractario no existe un plazo máximo, siendo mejor cuanto más se tarde. Cuando se calienta por primera vez un revestimiento de hormigón debe procurarse que la temperatura suba lentamente y por igual. En ningún caso debe subir más de 50*" C a la hora. Algunas veces resulta beneficioso el empleo previo de calentadores eléctricos, colocados dentro de la caldera, para las primeras fases de secado y calentamiento, antes de comenzar el verdadero encendido, que se efectúa con los quemadores de aceite pesado. 2.—PLÁSTICOS. Sin embargo, en casi todas las calderas que se construyen actualmente, una parte importante del revestimiento está realizada en refractario plástico. Por ser estos materiales plásticos un poco más delicados que los hormigones, en lo que se refiere a los procedimientos de secado y encendido, es aconsejable —en las obras en que se usen ambos materiales— seguir el procedimiento que mejor convenga a las partes de refractario plástico. Si se adopta dicho procedimiento se tendrá, también, la seguridad de que los hormigones refractarios resultarán^ tratados del modo más adecuado y no sufrirán daño alguno. Plásticos normales.—Como ya se dijo, los refractarios plásticos pueden clasificarse en dos tipos principales. Antes de la cocción, la primera variedad normal presenta tan sólo la unión debida a la arcilla plástica. Cuando se usa este material no es conveniente dejar que un revestimiento terminado se seque al aire durante un tiempo excesivamente largo antes de la cocción. Unos pocos días de demora no dañan al revestimiento, pero si se deja el revestimiento durante muchas semanas pueden' producirse agrietamientos, ya que, al perder su humedad, el material se contrae y pierde su fuerza la unión plástica exis506 BOL. SOC. ESP. CERÁM., VOL. 4 - N.° 5 A. MARTÍN MORALES tente. Por este motivo se aconseja que los revestimientos construidos con materiales plásticos ligados por arcilla se sometan al calor lo antes posible después de realizada la instalacióii. Plásticos ''Air Bond'\—La segunda variedad de refractario plástico contiene un agente endurecedor adicional que permite el endurecimiento sin aplicación de calor. Para lograr el fraguado cerámico los plásticos que endurecen al aire se calientan exactamente del mismo modo que los plásticos normales ligados tan sólo por arcilla. Pero el refractario plástico endurecido al aire no presenta agrietamientos o contracciones, por lo que el revestimiento puede esperar por un período indefinido de tiempo antes de someterse al fuego. En realidad, cuando se usa esta clase de material, es conveniente dejarle al menos durante dos semanas antes de calentarlo, dando así tiempo suficiente para que el exceso de humedad se evapore, como se hacía con los hormigones refractarios. 3.—MÉTODO DE ENCENDIDO. Ya se ha dicho que cualquiera que sea la variedad de refractario plástico empleada, el método de encendido debe ser el mismo. El procedimiento que se recomienda es regular los quemadores de fuel-oil para empezar con encendidos intermitentes f si es posible empleando boquillas especiales para lograr un consumo muy bajo), a fin de obtener inicialmente un calentamiento muy lento, por ejemplo, de 25*" C por hora durante las primeras vetinticuatro horas. Al final de este período la temperatura del horno debe mantenerse tan constante como sea posible, a unos 650° C de veinticuatro a treinta y seis horas. Durante las veinticuatro horas siguientes se recomienda que la temperatura se aumente de nuevo gradualmente a razón de unos 25° C hora hasta alcanzar la temperatura máxima normal del trabajo del horno. Cuando es posible realizar el primer calentamiento empleando un combustible más ligero que el normal, debe hacerse así, pues resulta muy conveniente para evitar el posible daño de la solera al impregnarse de combustible no vaporizado. El procedimiento que se ha bosquejado es el ideal, pero por desgracia no siempre es posible realizar el ideal, ya que se deben compaginar el procedimiento de fraguado del revestimiento con las necesidades de puesta en marcha de la caldera en su conjunto. Por ello, después de indicar el procedimiento conveniente, es oportuno reseñar las exigencias mínimas indispensables. Normalmente, lo primero que se hace es calentar las calderas a la temperatura suficiente para iniciar la ebullición en las partes sometidas a presión. SEPTIEMBRE-OCTUBRE 1965 507 R E V E S T I M I E N T O S REFRACTARIOS M O N O L Í T I C O S PARA CALDERAS Naturalmente, esta operación tan sólo proporciona al revestimiento el calor suficiente para continuar el proceso de secado, y lo único que puede hacerse es procurar que el hogar se caliente lo más lentamente posible, y se enfríe, también, despacio, para evitar un choque térmico acusado cuando el revestimiento no está en condiciones de resistirlo. Para cada una de estas operaciones es indispensable un mínimo de doce horas, aunque sería de desear un tiempo más prolongado para el calentamiento. Debe tenerse en cuenta que en esta operación el revestimiento no se ha endurecido ni siquiera parcialmente. Lo único que ha sucedido es que la mayor parte de la humedad libre de la arcilla que constituye el aglutinante se ha evaporado, y el material ha perdido, por tanto, una parte de su resistencia primitiva sin que se haya producido el fraguado cerámico. Por tanto, en este momento la resistencia del revestimiento es muy débil, lo que agrava los resultados de la contracción que tiene lugar al enfriarse. El paso siguiente, que puede tener lugar en cualquier momento desde unos pocos días a unas pocas semanas después, será el encendido de prueba a producción reducida. Esta vez, como hay generación de vapor, la temperatura aumentará considerablemente, y deberá haber el calor suficiente para que el refractario plástico pueda endurecerse. Es importante, como en el caso anterior, calentar gradualmente partiendo del estado frío, teniendo cuidado en evitar que el revestimiento se estropee, por estar el material en unas condiciones de firmeza mínima debido a su pérdida de humedad. Para que el revestimiento se caliente a la temperatura a la que empezará a adquirir firmeza serían convenientes veinticuatro horas, pero es absolutamente necesario un mínimo de doce horas. El fraguado cerámico requiere una temperatura mínima de 650° C y para asegurar un endurecimiento apropiado debe mantenerse constante esta temperatura por lo menos durante veinticuatro horas. Completando el período de fraguado, lo ideal sería continuar elevando gradualmente la temperatura durante un período de doce a veinticuatro horas hasta llegar a ía temperatura máxima de trabajo. Pero esto no es posible casi nunca, y, normalmente, es preciso apagar de nuevo sin haber tenido la oportunidad de alcanzar el máximo. Cuando sea obligado apagar la caldera antes de llegar a la temperatura máxima de trabajo, también debe tenerse cuidado de que el enfriamiento sea lento. En esta ocasión, la razón no es la debilidad mecánica del material, que ya ha fraguado. Si el enfriamiento es rápido, se producirán daños durante la contracción del material, que al no haber alcanzado su temperatura máxima no ha tenido ocasión de estabilizar sus dimensiones. Por tanto, también, en este caso, es aconsejable un período de veinticuatro horas para el enfriamienS08 BOL. SOC. ESP. CERÁM., YOL. 4 - N.« 5 A. MARTÍN MORALES to, no experimentándose ninguna dificultad si se deja la caldera "cerrada" para que se enfríe naturalmente. Cuando la caldera se encienda de nuevo, que será probablemente para las pruebas a plena producción, no habrá ninguna dificultad en alcanzar la temperatura máxima del homo. Pero aun en este caso, sigue siendo importante que el calentamiento de la caldera sea lo más lento posible para evitar unas tensiones excesivas durante la expansión. SEPTIEMBRE-OCTUBRE 1963 509 f^eal ^ente \ ^"^^^^ ' el mayor proveedor de silicatos de Zirconio de todos tipos en toda Europa Occidental. ASSOCIATED LEAD ASSOCIATED LEAD MANUFACTURERS LIMITED • ZIRCON DIVISION • CRESCENT HOUSE • NEWCASTLE-ON-TYNE 1 Agentes en España: G U Z M A N , S . A . A V E N I D A DEL OESTE, 48 - - V A L E N C I A PELAYO, 42 —BARCELONA EDIFICIO ESPAÑA —MADRID GREGORIO BALP ARD A, 48 — BILBAO