sistema de control de movimiento para prótesis de mano.

Anuncio

SISTEMA DE CONTROL DE MOVIMIENTO PARA PRÓTESIS DE

MANO.

TRABAJO DE GRADO PARA OPTAR POR EL TÍTULO DE

INGENIERO MECATRÓNICO

AUTOR: WILLINGTON JAIME ARCOS LEGARDA

UNIVERSIDAD DE PAMPLONA

FACULTAD DE INGENIERÍAS Y ARQUITECTURA

PROGRAMA DE INGENIERÍA MECATRÓNICA

PAMPLONA COLOMBIA

MAYO DE 2005

TABLA DE CONTENIDO

INTRODUCCIÓN

I

OBJETIVOS

III

JUSTIFICACIÓN

IV

1. ANTECEDENTES.

1

2. SENSORES EN PRÓTESIS DE MANO.

5

2.1. Descripción Técnica de Los Sensores Artificiales.

10

2.2. Sensor de fuerza.

13

2.2.1. Galgas extensiométricas.

14

2.2.2. Diseño del Transductor.

16

2.2.3. Análisis de Resultados y Justificación de Decisiones.

31

2.3. Propioceptor Artificial.

33

2.4. Sensor De Sobrecorriente.

35

3. CONTROLADOR.

37

3.1. Controlador Digital.

43

3.2. Sistemas de Control con Lazo Cerrado.

47

4. INTERFAZ DE USUARIO.

54

4.1. Descripción.

54

4.2. Programa en Matlab para Interfaz.

56

4.3. Programa en Mplab Asm para Comunicación Serial.

64

5. MIOELECTRICIDAD.

66

5.1. Origen de los Potenciales Bioeléctricos.

66

5.2. Membrana Celular.

67

5.3. Potencial de Acción.

68

5.4. Electrodos para Biopotenciales.

70

5.5. Origen de las señales EMG,

73

5.6. Interfaz Hombre-Maquina

75

CONCLUSIONES.

84

BIBLIOGRAFÍA.

88

ÍNDICE DE FIGURAS

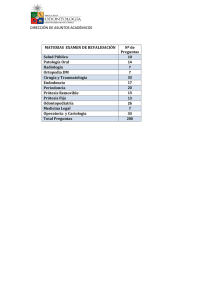

Figura 1.1. Prótesis convencional accionada por el cuerpo, Extraída de [16].

2

Figura 1.2. Prótesis controlada eléctricamente con señales bioeléctricas,

Extraída de [16].

2

Figura 1.3. Prótesis controlada por voz, Extraída de [16].

2

Figura 1.4. Prótesis hibrida, Extraída de [16].

3

Figura 2.1.Receptores Sensoriales de la piel, Extraída de [24].

7

Figura 2.2. Puente de Wheastone. [Autor]

14

Figura 2.3. Configuraciones de Strain Gages[vishay]

16

Figura 2.4. Diagrama típico para el diseño del transductor de presión. [vishay]. 20

Figura 2.5. a) Cuerpo Del Sensor De Fuerza. b) Pastilla De Presión.

c) Conjunto Del Sensor De Fuerza.[Autor(Solid edge)]

32

Figura 2.6. Amplificación y acondicionamiento de galga extensiométrica.

[Elaborada por el Autor (Proteus)]

33

Figura 2.7. Diagrama de Bloques Para Programación Directa.

[Elaborada por el Autor (Simulink)]

34

Figura 2.8.Circuito del Sensor de corriente para un Motor DC.

[Elaborada por el Autor (Proteus)].

Figura 3.1. Diagrama de Flujo del Controlador para UNPROT1.

36

[Elaborada por el Autor (Corel)]

41

Figura 3.2. Estructura básica del controlador. [Elaborada por el

Autor (Corel)]

43

Figura 3.3.Controlador Digital PID dado por la ecuación (3.4.).

[Elaborada por el Autor (Simulink)]

45

Figura 3.4.Controlador Digital P dado por la ecuación (3.5.).

[Elaborada por el Autor (Simulink)]

46

Figura 3.5.Controlador Digital PI dado por la ecuación (3.6.).

[Elaborada por el Autor (Simulink)]

46

Figura 3.6.Arquitectura Detallada del sistema Control con lazo cerrado.

[Elaborada por el Autor (Corel)]

47

Figura 4.1. Ventana de Interfaz de Comando para UNPROT1.

[Elaborada por el Autor (Guide)]

56

Figura 5.1 Estados Transitorios De Un Biopotencial, extraida y

adaptada de [1].

70

Figura 5.2. Electrodo Sobre La Piel, extraída de [1].

71

Figura 5.3. a) Configuración de los electrodos monofásica.

b) Configuración de los electrodos bifásica, extraída y adaptada de [13].

73

Figura 5.4. Diagrama de unidad motora, extraída [10].

75

Figura 5.5.Circuito de Amplificación para Señales Mioeléctricas,

Cuatro Canales [Elaborada por el Autor (Proteus)]

79

Figura 5.6. Respuesta en Frecuencia de los Filtros.

[Elaborada por el Autor (Matlab)]

80

Figura 5.7.Circuito de Interfaz PC – Tarjeta de Comunicación

con el Controlador de servos. [Elaborada por el Autor (Proteus)]

82

Figura 5.8. Tipos diferentes de agarres, extraída [18]

82

Figura 5.9. UNPROT2.

83

INTRODUCCION

En el presente trabajo, el lector encontrará información acerca de la Arquitectura de

Control, Sensórica e Interfaces para prótesis de mano. La información aquí expuesta ha

sido recogida del trabajo realizado con el grupo de Investigación en Biomecánica y

Optimización de la Universidad Nacional de Colombia, sede Bogotá, en los proyectos de

prótesis de mano UNPROT1 Y UNPROT2.

El proyecto UNPROT1 es una prótesis de un grado de libertad para amputación metacarpal.

Para ésta se diseñó una estrategia de control con un controlador embebido en un dsPIC, un

grupo de sensores que midan algunas de las variables que percibe una mano humana no

lesionada y una interfaz entre el PC y la prótesis con un entorno de Windows y bajo el

lenguaje de Matlab.

UNPROT2 es un proyecto de prótesis en el cual se trabajó con adquisición y

acondicionamiento de señales mioeléctricas para extraer órdenes de control para las que se

requieren siete comandos distintos para programar el posicionamiento de 10 servos. En

ambos proyectos se consideran amputaciones metacarpales y se comunica el PC con los

dispositivos por el puerto serial vía RS232.

En el proyecto se encuentra reflejado el esfuerzo por solventar necesidades que una persona

con amputación metacarpal tiene, tanto con su invalides, como con los problemas externos

I

que provoca el no tener acceso a una prótesis con una prestación de servicios más elevada y

facilidad de adaptación.

Hace parte de un trabajo conjunto del grupo de investigación en Biomecánica y

Optimización que busca obtener resultados que engrandezcan la funcionalidad de las

prótesis, con los mejores diseños Mecánicos, Electrónicos, Control y Biomecatrónicos en

general.

II

OBJETIVOS

Objetivo General:

Desarrollar un sistema de control de movimiento para prótesis de mano.

Objetivos Específicos:

1. Diseñar un sensor-transductor de movimiento.

2. Estructurar una estrategia de control de movimiento con un sistema embebido.

3. Construir una interfaz con entorno Windows para manejo de un prototipo de

prótesis de mano.

4. Implementar comandos de apertura y cierre de la prótesis de mano a partir de

señales mioeléctricas.

III

JUSTIFICACIÓN

Para entender los problemas que tiene una persona con amputación de mano, se requiere de

un cambio de paradigmas en el sentido de lo que significa acostumbrarse a vivir con la falta

de un órgano, y preguntarse: ¿Cuáles serán sus verdaderas discapacidades? ¿Se pueden

devolver algunas habilidades? Y, si pueden identificarse, ¿Cuáles escoger para solventar las

necesidades primarias?

En la actualidad es numerosa la población que sufre amputaciones por distintas razones

como diabetes, explosiones, conflictos bélicos y otras cuantas que nacen con amputaciones

congénitas. Es esta la población hacia quien se orienta este proyecto.

IV

1. ANTECEDENTES

Las prótesis de mano que en la actualidad existen pueden ser divididas en dos grupos: las

Funcionales o Activas y las Cosméticas o Pasivas. Las prótesis pasivas tienen como

finalidad reproducir el brazo o mano con la apariencia de los órganos reales y con el peso

aproximadamente igual al de la sección de extremidad perdida. Este tipo de prótesis tiene

un costo bajo y no requiere de mantenimiento muy seguido. También se pueden encontrar

prótesis pasivas que, en lugar de querer dar una mejor apariencia, se orientan a

proporcionar entre otras opciones una herramienta como una pinza o un garfio [28].

Las prótesis funcionales o activas se encuentran divididas por el tipo de comandos a los que

responden, como las accionadas por el cuerpo o mecánicas Figura 1.1, eléctricamente

como las bioeléctricas [17] Figura 1.2 y las gobernadas por voz [16] Figura 1.3. Finalmente

están las híbridas que son accionadas con controles eléctricos y mecánicos. Un ejemplo de

ellas son las utilizadas para amputados por encima del codo que lo flexionan mientras giran

la muñeca o accionan el agarre de un objeto Figura 1.4. Estas prótesis activas están en

desventaja con las pasivas en el sentido de que tienen mayores elementos que integrar para

elevar la funcionalidad característica que hace que se eleve el peso y el costo monetario.

1

Figura 1.1. Prótesis convencional accionada por el cuerpo, Extraída de [16].

Figura 1.2. Prótesis controlada eléctricamente con señales bioeléctricas, Extraída de [16].

Figura 1.3. Prótesis controlada por voz, Extraída de [16].

2

Figura 1.4. Prótesis hibrida, Extraída de [16].

En muchas ocasiones nos damos cuenta de que los pacientes no se sienten conformes con

las prótesis por muchas razones entre las que se distinguen las siguientes: sicológicas,

inconvenientes del manejo, dolor o poca funcionalidad, detalles que finalmente llevan al

paciente a pensar que esa dificultad para realizar las actividades distan mucho de las que

lograban con el miembro original. La cosmetología moderna y la Mecatrónica han logrado

disminuir la grotesca apariencia de las prótesis hasta llegar a poder reproducir en ellas

incluso el mismo tipo de piel, color, vello y anatomía en general [18].

Las prótesis con mejores prestaciones en la actualidad son las de OTTO BOCK que poseen

una gran fuerza de prensión, pero con un significativo peso y un costo que no se encuentra

al alcance de la población promedio.

En el año 2006 la Policía Nacional firmó la

continuación de un contrato para el suministro de prótesis y repuestos, con la asociación

OTTO BOCK HEALTH CARE ANDINA TD para los militares mutilados en el desarrollo de

3

los conflictos armados. En dicho contrato se encuentra que el costo de una prótesis

mioeléctrica debajo del codo con mano, unidad de giro y guante cosmético asciende a

$29’500.000 pesos y una por arriba del codo, con mano y guante cosmético $52’500.000

pesos.

En la actualidad existen asociaciones que trabajan en busca de soluciones eficaces a las

carencias de un amputado como en el caso de Cyberhand (Cibermano) quienes buscan

lograr comunicar el cerebro con la prótesis y viceversa.

4

2. SENSORES EN PRÓTESIS DE MANO

El sistema humano dispone de un conjunto muy completo de nervios y mecanismos

destinados a la adquisición de señales, con información sobre el entorno en el que se

encuentra un individuo y es claro que la información sensitiva es percibida en gran parte

por los tejidos superficiales de la mano, ya que es ésta la parte del cuerpo que más contacto

tiene con el exterior por ser un órgano-herramienta y con la cual puede llevarse a cabo la

manipulación de la mayoría de los objetos [28]. Así pues, de entre los mecanismos

sensoriales que están contenidos en la mano, nos centraremos en los denominados Sentidos

Somáticos [23], los cuales son capaces de detectar y/o estimar las sensaciones táctiles y de

posición de los tejidos humanos.

Los sensores artificiales instalados en prótesis de mano tienen como finalidad obtener

algunas señales, al igual que lo percibe el sistema fisiológico humano y que convierte

dichos estímulos externos en diferencia de potencial (voltaje), pues al igual que una mano

humana necesita de los receptores táctiles para controlar su movimiento y preservar su

existencia e integridad, una prótesis de mano necesitará de sensores que le indiquen las

variadas condiciones a las que se puede ver expuesta como son: la temperatura, la

humedad, la presión, la vibración, etc. Teniendo en cuenta que para el ser humano éstas son

actividades muy sencillas y que el sistema sensorial humano ha evolucionado y se ha

perfeccionado con el paso del tiempo nos damos cuenta de que el desarrollo de éstas

labores con sensores artificiales es mucho más complicado.

5

Entonces, además de los sensores para conocer las variables externas a las que se encuentra

expuesta la prótesis de mano, se requiere de un conjunto de otros que valoren los cambios

provocados en el entorno por la acción que la prótesis logra, e incluso por las variables

propias e internas, las cuales hacen parte del diseño intrínseco que tiene una prótesis activa

y entre las que se contemplan las siguientes: Contacto, Deslizamiento, Fuerza aplicada a un

objeto en el agarre, Velocidad de movimiento, Posición, etc. De esto se sigue que, el hecho

de considerar la medida de estas variables nos hace reconocer que son los mismos

fenómenos que siente un ser humano y que, precisamente, es esa la razón de la sensórica

para las prótesis en general, es decir, cubrir o solventar las habilidades que tenía el paciente

antes de tener una amputación.

Por otra parte los sentidos somáticos del sistema humano se dividen en tres grupos:

Mecanorreceptores, Termorreceptores y De dolor. La mayor parte de los receptores

sensoriales del sistema somático son los mecanorreceptores que están distribuidos por todo

el cuerpo y son sensibles a las deformaciones físicas. En el centro de cada mecanorreceptor

existen ramas de axones que poseen canales iónicos Mecanosensibles cuya apertura

depende de la tensión de la membrana o tejido que lo rodea. Por esto es posible distinguir

dos tipos de piel según los Mecanorreceptores predominantes en esa sección: los tipos de

piel lampiña o glabra, que es la piel sin pelo como la de las palmas de las manos, y el otro

es la hirsuta que aparece, por ejemplo, en el dorso de la mano y los brazos, en la figura 2.1.

Aparecen la mayoría de los Mecanorreceptores [23], [30].

6

Figura 2.1.Receptores Sensoriales de la piel, Extraída de [24].

Mecanorreceptores conocidos:

•

El corpúsculo de Pacini.

•

Terminal de Ruffini.

•

Corpúsculo de Meissner.

•

Mecanorreceptores de los Folículos Pilosos.

Todas las células del cuerpo son sensibles a la temperatura porque los cambios en ésta

provocan variaciones sustanciales en los procesos químicos que se efectúan dentro de la

célula y entre todas las células que componen los tejidos formadores del cuerpo, las

cerebrales son las más estrictas en cuanto a los niveles de temperatura se refiere ya que

estos niveles no puede salirse del margen de entre 37º C. y 40,5ºC. De esta manera, debido

a las actividades que llevan a cabo, requieren una estabilidad muy estricta porque existen

neuronas especializadas en ser receptoras de temperatura denominadas Termorreceptores y

7

que tienen la capacidad de distinguir cambios de por lo menos 0.01ºC. Estos receptores

están ubicados especialmente en la piel y detectan sobre todo cambios súbitos, además de

contar con la capacidad de adaptarse a estímulos de larga duración como sucede al meter la

mano en el agua que cae de la ducha. En este caso, en un principio puede parecer muy

caliente o fría según el caso, pero en un pequeño lapso de tiempo el cuerpo se adapta y

finalmente puede soportar la temperatura sin mayores molestias [30].

Los Nociceptores, más conocidos como los receptores de dolor, juegan un papel

trascendental en la supervivencia y el mantenimiento de la integridad del individuo y se los

puede encontrar como: receptores Mecánicos, para medir presiones excesivas, Térmicos,

para detectar calor o frió extremo y Químicos, que son los que perciben el ph excesivo y al

mismo tiempo determinados iones o sustancias neuroactivas, etc. Los Nociceptores se

encuentran presentes y repartidos por todo el cuerpo (piel, músculos, huesos, órganos

internos, vasos sanguíneos, corazón), excepto en el cerebro [30].

Pero hay que tener en cuenta que además de estos receptores en el sistema somato-sensorial

están otros como los Propioceptores que se encargan de la percepción de la posición

relativa de los miembros del cuerpo como los movimientos, la velocidad, etc.

En la implementación de sensores con características cercanas a las que tiene el cuerpo

humano se requiere una estrategia de instrumentación y sensórica artificial. Con una

instrumentación debida se logra replicar los sentidos Mecanorreceptores, Propioceptores y,

de cierta manera, también los Nociceptores para instalarlos en una prótesis de mano con lo

8

que se intenta brindar al paciente amputado facilidades en el manejo de su extensión

artificial y preservar el funcionamiento óptimo de la misma.

Pero para esto, primero hay que saber que los sensores se clasifican según el principio que

tenga su transductor para convertir la señal física medida y pasarla a diferencias de

potencial o códigos entendibles por el procesador. Los tipos de sensores artificiales que

cumplen algunas de las funciones de los Mecanorreceptores son las Galgas

Extensiométricas, Los Sensores Capacitivos, Resistivos, Piezoeléctrico, de Efecto Hall,

Celdas de Carga, Acelerómetros, Biopotenciales, Sensores Basados en Análisis de Color,

etc. En la tabla 2.1. aparece un paralelo entre algunos sensores artificiales y biológicos [22].

Tabla 2.1: Sensores Biológicos y Artificiales

Estímulo y

Características

Sensor

Biológico

Sensor

Artificial

Fuerza:

Medida

de

presión aplicada por una

zona del dispositivo de

agarre. Puede ser medida

con algún dispositivo

externo.

Terminales

Nerviosas, Merkel,

Ruffini, Paccini.

Galgas,

Piezoeléctricos,

Celdas de Carga.

Tacto: Medida continua

de las fuerzas ejercidas

en un vector. Proporciona

información muy difusa

sobre el contacto.

Terminales

Nerviosas, Merkel,

Ruffini.

Resistivos,

Capacitivos.

Contacto: Medida de

simples contactos, debida

a las fuerza ejercidas en

pocos puntos de la

superficie.

Permite

Meissner, Órgano

Terminal del pelo,

Paccini.

Resistivos,

Capacitivos,

Magnetoresistor.

9

determinar la distribución

de las fuerzas de contacto

e

identificar

características del objeto.

Deslizamiento: Medida

de la mínima fuerza que

hay que ejercer para

agarrar

un

objeto

produciendo la suficiente

fricción para detenerlo

entre las superficies de

contacto.

Meissner, Órgano

Terminal del pelo.

Acelerómetros,

Micrófonos,

Rodadores.

Posición: Medida de la

situación de los puntos

más característicos del

objeto en las superficies

táctiles

Meissner, Merkel.

Resistivos,

Capacitivos,

Ópticos.

2.1. Descripción Técnica de Los Sensores Artificiales.

Si partimos de que, un sensor está constituido por un transductor encargado de convertir la

variable medida en una diferencia de potencial encontraremos que los sensores artificiales

se caracterizan por encontrarse en contacto con el proceso mencionado y normalmente

extraen energía del mismo entendiendo que la diferencia de potencial es una señal de

voltaje, corriente o presión. Así las cosas, en el trabajo expuesto, se utilizan las señales de

voltaje de acuerdo a su relativa facilidad de manejo y fácil acceso a los dispositivos para

procesar la información contenida en la señal. Entonces, después del paso de la información

por un transductor, es sometida a una etapa de acondicionamiento en la cual se filtra el

ruido, se amplifican los niveles de voltaje para que estén dentro de un rango apreciable de

10

tal forma que el proceso de conversión análogo digital tenga mayor resolución. Pero es

pertinente tener en cuenta que la mayor importancia de la amplificación radica en que no se

pierda la señal en las líneas que la comunican con el resto del hardware por causa de caídas

de potencia en la resistencia de dichas líneas porque el proceso de conversión de análogo a

digital se realiza con el fin de codificar el valor medido para que un procesador digital

realice el computo concerniente para la toma de decisiones.

Los sensores tienen dos tipos de características: las Estáticas y las Dinámicas. Entre las

primeras se encuentran las siguientes:

Rango: Es el espectro continuo de valores de la variable que pertenece a los limites

superior e inferior de la capacidad del instrumento que viene expresado por dos valores

extremos y está acompañado de las unidades.

Alcance: Es la diferencia algebraica entre los valores superior e inferior.

Precisión: Es la tolerancia o desviación máxima entre el valor medido y el valor teórico.

Exactitud: Es la capacidad de obtener el valor más cercano al valor real de la magnitud

física.

Alinealidad: Máxima desviación de la respuesta real a la respuesta lineal deseada.

Sensibilidad: Partiendo desde una posición de reposo es la razón entre el incremento en la

lectura y el incremento en la señal que origina el cambio.

Histéresis:

Es la diferencia máxima que se observa en los valores indicados por el

instrumento para el mismo valor dentro del campo de medida cuando la variable recorre

toda la escala en los sentidos ascendente y descendente.

11

Entre las características Dinámicas de los sensores encontramos:

Tiempo de Respuesta: Es el tiempo que tarda el instrumento en alcanzar el 63% del

cambio de la señal de entrada que generalmente se representa con la letra tao.

Tiempo Muerto: Es el tiempo que tarda el instrumento en empezar a responder al nuevo

cambio de la variable.

Tiempo de Estabilización: Está entre 4 y 6 veces el tiempo de respuesta asumiendo que

no exista tiempo muerto. El tiempo de estabilización se da cuando se alcanza el 100% del

cambio.

Respuesta en Frecuencia: Son los límites superior e inferior de la frecuencia en la que la

medida del sensor corresponde a la realidad ya que cabe la posibilidad de que el transductor

siga obteniendo medidas de señales con frecuencias por encima de las estipuladas, pero

estos valores carecen de veracidad [31].

Según lo estudiado en los anteriores apartados sobre el sistema sensitivo humano y sensores

artificiales se decidió implementar un sensor de fuerza a partir de una galga

extensiométrica, un sensor para estimar contacto fuera de la localización del sensor de

fuerza y que identifique un bloqueo mecánico del sistema; tomando como medida la

corriente que el motor extrae de la fuente de poder, por último se decidió colocar un sensor

que simulara un Propioceptor humano con un potenciómetro lineal (elipot) que mide la

posición en la que se encuentra la articulación de la pinza de prótesis. Con el conocimiento

12

de esta variable y el uso de unos artificios matemáticos y de programación fue posible

conocer la velocidad angular.

2.2. Sensor de fuerza.

Como ya se mencionó anteriormente en el trabajo con la prótesis UNPROT1 se

implementó un sensor de fuerza. El uso de este sensor tiene como finalidad conocer la

fuerza con que se está sujetando un objeto. El conocimiento de esta información es de gran

importancia teniendo en cuenta la cantidad de tipos de objetos que pueden necesitar agarre,

con distintas texturas, pesos o resistencias, por ejemplo, podemos colocar un caso muy

sencillo que consiste en agarrar una esfera de metal y después sujetar un huevo.

2.2.1. Galgas extensiométricas.

Las galgas extensiométricas son un elemento que da gran flexibilidad a la construcción de

sensores de fuerza y de magnitudes que se puedan trasladar a la deformación de un

material. Una galga extensiométrica es básicamente una resistencia eléctrica que varía su

valor nominal con la deformación del alambre o lámina que la forma. Esta Resistencia está

formada, como ya se mencionó, por un fino alambre o una laminilla de metal que está

firmemente adherida a una superficie que es la que recibe la fuerza y por consiguiente sufre

una deformación. Como la galga está pegada al material que se deforma, también sufre una

deformación que alarga o contrae el material de la resistencia que generalmente está hecho

de constantan [vishay].

13

El cambio porcentual de la resistividad, para el cambio de longitud del material es

denominado factor de galga (K) y se expresa por la siguiente ecuación:

(2.1.)

En el trabajo con galgas extensiométricas se implementa un circuito denominado puente de

Wheastone el cuál está diseñado para mantener balanceado a pesar de los cambios en la

temperatura en vista de que la resistividad de un material depende de la temperatura a la

que se encuentre sometido en la figura 2.2. se muestra el diagrama de un puente de

Wheastone

Figura 2.2. Puente de Wheastone.

Cuando se desea implementar un sistema con una galga extensiométrica se debe primero

escoger entre los tipos de galgas a utilizar ya que comercialmente se pueden encontrar

galgas que solamente están constituidas por una resistencia, y otras que traen sobre una

pequeña laminilla plástica las múltiples resistencias integradas.

14

En las galgas del primer tipo se debe ubicar estratégicamente el dispositivo de tal forma que

la medida obtenida sea en el eje exacto de deformación y se completa el circuito puente con

resistencias externas de precisión. Este tipo de galgas son comúnmente dispuestas en un

arreglo denominado Roseta de Deformación que tiene como finalidad medir las

deformaciones en un plano, lo cual implica que se obtendrán datos de deformación normal

en “x”, deformación normal en “y” y deformación cortante en el plano “xy”, información

necesaria para dibujar el conocido Circulo de Mohr. Las rosetas pueden tener diversas

configuraciones pero entre las más conocidas tenemos la Rectangular y la Delta [vishay].

Entre las galgas que traen integradas varias resistencias comercialmente se encuentran las

de dos y cuatro resistencias. Para el presente texto es de mayor importancia las de cuatro

resistencias porque son éstas las que tienen la posibilidad de formar el puente de Wheastone

completo. Como las cuatro resistencias se encuentren tan cerca una de la otra se elimina la

posibilidad de desbalance por temperatura. Así se pueden encontrar distintas

configuraciones y perfiles de la rejilla que forma la galga. En la figura 2.3. se muestran

distintos tipos de configuraciones.

15

Rejilla Simple

Rejilla Doble

Puente Completo

Rejilla simple a 90º

Cuatro Rejillas Lineal

Rejilla doble a 90º

Cuatro Rejillas Circular

Figura 2.3. Configuraciones de Strain Gages [vishay].

2.2.2. Diseño del Transductor.

La construcción del transductor se la llevó a cabo con una galga extensiométrica (Strain

Gages) de cuatro rejillas circular de la siguiente referencia:

16

Tipo

N2A-06-S102H350

Resistencia en ohms a 350.0+1.0%

24ºC.

Factor de Galga a 24ºC

2.05

Diámetro en mm

6.35

Tabla 2.2. Datos técnicos de la galga utilizada.

Como consideraciones de diseño se destacaron algunos datos de importancia:

•

Mínimo tamaño.

•

Bajo peso.

•

Fuerza máxima de una mano promedio 80N.

•

Frecuencia de acción de aproximadamente 2 Hz.

•

Con un material que no se afecte en gran medida con la humedad.

Como guía para el diseño se decidió seguir los pasos que el fabricante (VISHAY)

recomienda en la nota TN-510-1 que indica las consideraciones de diseño del diafragma

para el transductor. El desarrollo del diseño del transductor de presión tiene claro que los

puntos como la sensibilidad, linealidad y respuesta de frecuencia, son características finales

conseguidas calculando el mejor diámetro y espesor del diafragma que contiene en su

superficie el Strain Gages. Las ecuaciones para el cálculo del diafragma son aceptables

bajo las siguientes asunciones:

•

Uniformidad en el espesor del diafragma.

17

•

Deflexiones pequeñas.

•

Con una abrazadera del diafragma que proporcione una total rigidez.

•

Comportamiento del material perfectamente elástico.

A pesar de estas consideraciones el cálculo realizado es una aproximación, hecha para la

construcción del transductor y así lograr finalmente poder caracterizar el sensor de forma

practica con una serie de pruebas. Este fenómeno se presenta por existir imprecisiones

físicas reales que se salen de la capacidad del diseño por factores como la inexactitud en el

mecanizado, materiales con propiedades no uniformes o datos técnicos sin la suficiente

exactitud como para el requerimiento [vishay].

La tensión del diafragma es máxima en el centro y disminuye rápidamente conforme el

radio aumenta convirtiéndose en cero en el extremo donde el diafragma se une con la

abrazadera. El fenómeno expuesto responde a las siguientes ecuaciones:

(2.2)

(2.3)

Donde:

P: Presión

(Pa).

Ro: Radio del diafragma

(mm).

t:

(mm).

Espesor del diafragma

v: Relación de Poisson

(adimensional).

18

E: Modulo de Elasticidad

(Pa).

Haciendo un promedio entre todos los elementos de medida se obtiene una salida de la

galga en milivoltios por voltio de excitación (eo) que se puede expresar por la siguiente

ecuación:

(2.4.)

A partir de la ecuación 2.4. se puede despejar el espesor del diafragma que es uno de los

valores que se desea averiguar para la construcción. La ecuación para el espesor queda de la

siguiente manera:

(2.5.)

De analizar la ecuación (2.5.) se puede extraer que la salida de la galga es proporcional a la

presión aplicada, lo que indica un comportamiento lineal del transductor, pero esta

consideración solamente es válida si se mantiene la deflexión máxima del diafragma por

debajo del 0.3% del espesor. Para calcular la deflexión máxima se requiere utilizar la mayor

presión a aplicar y se puede encontrar utilizando la siguiente ecuación.

(2.6.)

Donde:

Yc: Deflexión en el centro del diafragma en (mm).

19

Para que la respuesta obtenida sea fiel a la real se necesita que las fluctuaciones, o mejor

dicho, la frecuencia de cambio de presión, sea mucho menor que la frecuencia natural del

diafragma. La frecuencia resonante debe ser de por lo menos unas tres o cinco veces la

frecuencia más alta aplicada. La frecuencia natural del sistema esta dada por la ecuación

presentada a continuación.

(2.7.)

En la construcción del transductor es recomendable que el diafragma esté unido

integralmente al cuerpo del transductor o que ambos hagan parte de una sola pieza para así

obtener la mayor exactitud y minimizar la histéresis. No es deseable que las esquinas

internas del transductor sean agudas, razón por la cual se deja una pequeña curvatura con la

que se consigue evitar esfuerzos cortantes excesivos en los extremos del diafragma. La

figura 2.4. muestra una recomendación de la forma del cuerpo y diafragma del transductor

[vishay].

Figura 2.4. Diagrama típico para el diseño del transductor de presión [vishay].

20

A continuación se listan las constantes con las que el sensor debe trabajar. Ésta información

es imprescindible para el cálculo del espesor de la membrana porque hay razones que se

consideran para diseñar como el tamaño y peso del dispositivo. Éstas características son

necesarias porque la aplicación en una prótesis requiere que el tamaño y peso de la

extensión sea lo más próximo al del órgano real. De estos factores depende que el diseño

sea optimo o no.

Fuerza Máxima Fmax: 40 N

Radio del Diafragma Ro: 6.6 mm

Factor de Galga K: 2.0

eo:2mV/V

El fabricante del Strain Gages brinda un dato de mucha ayuda que es el mínimo radio del

diafragma para el tipo de galga del que se dispone.

Los datos de los materiales entre los cuáles se debe escoger se encuentran en la Tabla2.3.

21

Material

Modulo

de Coeficiente

de Densidad

Elasticidad

Poisson

Teflón (PTFE)

700 Mpa

0.46

2.18 g/cm3

Polietileno (PE)

950 Mpa

0.46

0.95 g/cm3

Delrín (Acetal)

2600 Mpa

0.35

1.4 g/cm3

Aluminio (Al)

72 GPa

0.33

2.7 g/cm3

0.27

7.8 g/cm3

Acero

Inoxidable 193 Gpa

304

Tabla2.3. Datos técnicos de materiales.

Adelante se muestran los respectivos cálculos realizados con ayuda de Matlab para las

distintas opciones de materiales.

>> %Teflón

clear

E=700*1000000 %Modulo de Elasticidad (Pa)

v=0.46

%Coeficiente de Poisson

22

p=2.18*1000000/1000 %Densidad (Kg/m3)

R=3.3*0.001

%Radio (m)

e=0.002/2

% (mV/V)

Fmax=40

%Fuerza Máxima (N)

A=pi*(R^2)

%Área (m2)

P=Fmax/A

%Presión (Pa)

t=((0.75*P*(R^2)*(1-(v^2)))/(e*E))^0.5 %Espesor (m)

Y=(3*P*(R^4)*(1-(v^2)))/(16*(t^3)*E)%Deformación(m)

F=((0.469*t)/(R^2))*((9.8*E)/(p*(1-(v^2))))^0.5 %Frecuencia(Hz)

E = 700000000

v=

0.4600

p=

2180

R=

0.0033

e = 1.0000e-003

Fmax =

40

A = 3.4211e-005

23

P = 1.1692e+006

t=

0.0571

Y = 1.5737e-010

F = 9.4814e+006

Máxima deformación permitida =1.7127e-004 m.

Peso del diafragma = 0.0085Kg

>> %Polietileno

clear

E=950*1000000 %Modulo de Elasticidad (Pa)

v=0.46

%Coeficiente de Poisson

p=0.95*1000000/1000 %Densidad (Kg/m3)

R=3.3*0.001

%Radio (m)

e=0.002/2

% (mV/V)

Fmax=40

%Fuerza Máxima (N)

A=pi*(R^2) %Área (m2)

P=Fmax/A

%Presión (Pa)

24

t=((0.75*P*(R^2)*(1-(v^2)))/(e*E))^0.5 %Espesor (m)

Y=(3*P*(R^4)*(1-(v^2)))/(16*(t^3)*E) %Deformación(m)

F=((0.469*t)/(R^2))*((9.8*E)/(p*(1-(v^2))))^0.5 %Frecuencia(Hz)

E = 950000000

v=

0.4600

p = 950

R=

0.0033

e = 1.0000e-003

Fmax =

40

A = 3.4211e-005

P = 1.1692e+006

t=

0.0490

Y = 1.8333e-010

F = 1.4363e+007

Máxima deformación permitida =1.4701e-004 m.

Peso del diafragma = 0.0032Kg

25

>> %Delrin

clear

E=2600*1000000 %Modulo de Elasticidad (Pa)

v=0.35

%Coeficiente de Poisson

p=1.4*1000000/1000 % Densidad (Kg/m3)

R=3.3*0.001

%Radio (m)

e=0.002/2

% (mV/V)

Fmax=40

%Fuerza Máxima (N)

A=pi*(R^2) %Área (m2)

P=Fmax/A

%Presión (Pa)

t=((0.75*P*(R^2)*(1-(v^2)))/(e*E))^0.5 %Espesor (m)

Y=(3*P*(R^4)*(1-(v^2)))/(16*(t^3)*E) %Deformación(m)

F=((0.469*t)/(R^2))*((9.8*E)/(p*(1-(v^2))))^0.5 %Frecuencia(Hz)

E = 2.6000e+009

v=

0.3500

p=

1400

26

R=

0.0033

e = 1.0000e-003

Fmax =

40

A = 3.4211e-005

P = 1.1692e+006

t=

0.0313

Y = 2.8749e-010

F = 1.6405e+007

Máxima deformación permitida =9.3753e-005 m.

Peso del diafragma = 0.0030Kg

>> %Alumino

clear

E=72000*1000000 %Modulo de Elasticidad (Pa)

v=0.33

%Coeficiente de Poisson

p=2.7*1000000/1000 % Densidad (Kg/m3)

R=3.3*0.001

%Radio (m)

27

e=0.002/2

% (mV/V)

Fmax=40

%Fuerza Máxima (N)

A=pi*(R^2) %Área (m2)

P=Fmax/A

%Presión (Pa)

t=((0.75*P*(R^2)*(1-(v^2)))/(e*E))^0.5 %Espesor (m)

Y=(3*P*(R^4)*(1-(v^2)))/(16*(t^3)*E) %Deformación(m)

F=((0.469*t)/(R^2))*((9.8*E)/(p*(1-(v^2))))^0.5 %Frecuencia(Hz)

E = 6.7000e+009

v=

0.3300

p=

2700

R=

0.0033

e = 1.0000e-003

Fmax =

40

A = 3.4211e-005

P = 1.1692e+006

t=

0.0060

28

Y = 1.5013e-009

F = 1.262e+007

Máxima deformación permitida =1.7953e-005 m.

Peso del diafragma = 0.0011Kg

>> % Acero Inoxidable 304

clear

E=193000*1000000 %Modulo de Elasticidad (Pa)

v=0.27

%Coeficiente de Poisson

p=7.8*1000000/1000 % Densidad (Kg/m3)

R=3.3*0.001

%Radio (m)

e=0.002/2

% (mV/V)

Fmax=40

%Fuerza Máxima (N)

A=pi*(R^2) %Área (m2)

P=Fmax/A

%Presión (Pa)

t=((0.75*P*(R^2)*(1-(v^2)))/(e*E))^0.5 %Espesor (m)

Y=(3*P*(R^4)*(1-(v^2)))/(16*(t^3)*E) %Deformación(m)

29

F=((0.469*t)/(R^2))*((9.8*E)/(p*(1-(v^2))))^0.5 %Frecuencia(Hz)

E = 1.9300e+011

v = 0.2700

p=

7800

R = 0.0033

e = 1.0000e-003

Fmax = 40

A = 3.4211e-005

P = 1.1692e+006

t = 0.0037

Y = 2.4097e-009

F = 9.2606e+006

Máxima deformación permitida =1.1185e-005 m.

Peso del diafragma = 0.0020 Kg

30

2.2.3. Análisis De Resultados Y Justificación De Las Decisiones.

Material.

Espesor (t).

m

Máxima

deformación (Y).

m

Teflón

0,0571

1.5737 * 10-10

1.7127 * 10-4

9.4814 * 106

0.0085

Polietileno

0,049

1,8333 * 10-10

1,4701 * 10-4

1,4363 * 107

0,0032

Delrin

0,0313

2,8749* 10-10

9,3753 * 10-5

1,6405 * 107

0,003

Aluminio

0,006

1,5013 * 10-9

1,7953 * 10-5

1,262 * 107

0,0011

Acero

0,0037

2,4097 * 10-9

1.1185 * 10-5

9,2606 * 106

0,002

Inoxidable

Máxima

deformación

permitida. m

Frecuencia natural

(F). Hz

Peso del

diafragma. Kg.

304

Tabla2.4. Resumen de Resultados.

Los valores de frecuencia natural del sensor para todos los materiales calculados están por

encima de la frecuencia con la que la prótesis se cerrará y abrirá, la cual es cercana a 2Hz.

Así pues, la frecuencia natural del sensor es mayor que la de trabajo con, por lo menos, un

factor de 10 veces, razón por la cual ésta variable no es útil para discriminar cuál es el

material más apto para la fabricación.

Según los parámetros de la asunción para la máxima deflexión todos los materiales siguen

siendo aptos y teniendo en cuenta esta condición, la decisión más acertada es la de utilizar

el Acero Inoxidable 304 ya que el espesor de su la membrana es menor, lo cual cumple con

la premisa de conservar el mínimo tamaño y peso posible.

En las siguientes figuras se encuentran ilustraciones del cuerpo del sensor y la pastilla de

presión, utilizada para que los objetos no tengan contacto directo con el cuerpo del sensor y

que la fuerza sea distribuida mejor.

31

(a)

(b)

(c)

Figura 2.5. a) Cuerpo Del Sensor De Fuerza. b) Pastilla De Presión. c) Conjunto Del

Sensor De Fuerza.

En la figura 2.6. se muestra el circuito del puente de Wheastone formado por la galga

extensiométrica y las etapas de amplificación implementada con un amplificador de

instrumentación AD620 y filtrado para el acondicionamiento de la señal del sensor de

fuerza que tiene como respuesta una oscilación de baja frecuencia ya que el nivel medido es

básicamente una componente de corriente directa. La ganancia del amplificador se escogió

según la relación entre la máxima salida deseada del sensor (5V) y la respuesta del

transductor ante la máxima fuerza (40 N). Así pues con los datos la que se encuentran el la

tabla de resumen se puede extraer que la ganancia del amplificador debe ser de 1000.

32

Figura 2.6. Amplificación y acondicionamiento de galga extensiométrica.

2.3. Propioceptor Artificial.

Para el conocimiento de variables propias de la prótesis, como la posición dónde se

encuentra o la velocidad con la que se mueve, se instaló un potenciómetro lineal en un eje

de rotación de uno de los dedos lo que conduce a conocer la velocidad con la que gira el

motor actuante en la prótesis con un sensor externo y proporciona la posibilidad de

controlar la velocidad de acción de las prótesis con un lazo retroalimentado, lo cual es de

mucha ayuda para dar mayor naturalidad a los movimientos de ésta.

La estrategia que se utiliza para sensar velocidad a partir de un potenciómetro que

generalmente otorga información sobre la posición, es incluir al hardware una sección de

33

software que haga la derivada de la posición ya que por definiciones físicas es conocido

que la derivada de la posición da como resultado la velocidad. En la siguiente ecuación se

registra el método descrito.

dθ (t )

= Vel (t )

dt

(2.8.)

De la ecuación 2.7. se puede deducir la programación, primero aplicando transformada Z al

lado izquierdo de la ecuación 2.7. se obtiene:

Z

dθ (t )

= θ ( z ) − θ ( z ) Z −1

dt

(2.9.)

En la figura 2.7. se muestra el diagrama de bloques con el método de programación directa.

Figura 2.7. Diagrama de Bloques Para Programación Directa.

Expresando la ecuación 2.9. en ecuaciones en diferencia queda como muestra la siguiente

ecuación:

θ (t ) − θ (t − 1) θ (τ ) − θ (τ − 1)

=

∆t

τ

(2.10.)

34

2.4. Sensor De Sobrecorriente.

El uso de un sensor de corriente es más una medida que se utiliza para conseguir la

seguridad y protección del motor, la electrónica de control y los mecanismos de

UNPROT1. Existe la posibilidad de que el sistema se vea expuesto a un excesivo par y una

corriente muy elevada por causa del motor cuando éste es frenado al aplicarle una carga

mayor a los valores nominales.

Para lograr medir la corriente se utilizó como transductor una resistencia de bajo ohmeaje

en serie con el motor, que convirtió la corriente en una diferencia de potencial. En la

ecuación 2.11. se muestra el comportamiento lineal que tiene el sensor que está regido por

la ley de Ohm. Sabiendo que es necesario que la potencia que se cae en el sensor sea baja,

se utilizó una resistencia del valor más bajo posible con respecto a la resistencia interna del

motor y para que el divisor de voltaje que se provoca no afecte en un valor considerable el

potencial que debe llegar al motor.

Vout = R * I motor

(2.11.)

La potencia disipada por el sensor esta regida por 2.12.

Potenciadisipada = R * I motor

2

(2.12.)

El valor de la resistencia para el transductor escogido es de 0.01 Ω , esta elección se realzo

teniendo en cuenta valores propios del motor actuante en la prótesis como Resistencia de

armadura (176 Ω ), voltaje de alimentación (12 V), corriente máxima con el rotor

bloqueado por carga (0.35 A) y, finalmente, corriente nominal (0.02 A). Así pues, la

35

potencia promedio disipada por el sensor se encuentra entre unos 2mW y la máxima de

35mW. Según el rango en el que se encuentra la corriente se encuentra el rango de el

transductor es (0 V, 0.0035 V) con un valor nominal de 0.0002 V.

En la figura 2.8. se puede encontrar el circuito de adquisición y acondicionamiento del

sensor de corriente que se encuentra dividido en una sección de amplificación realizada con

un amplificador de instrumentación AD 620 seguido de un filtro pasivo pasa bajos ya que

+88.8

la señal que se requiere con el sensor es una componente de directa.

U1

7

1

R2

10k

R1

0R1

3

6

C2

OUT

2

4

8

5

100u

AD620

R3

10k

SENSOR DE CORRIENTE POR UN MOTOR DC

Figura 2.8.Circuito del Sensor de corriente para un Motor DC.

36

3. CONTROLADOR

El diseño del controlador para UNPROT1 requiere un sistema embebido, que para este caso

es el dsPIC 30F2010 denominado por Microchip como controlador digital de señal DSC

(Digital Signal Controller). El dsPIC es un potente microcontrolador de 16bits que posee

las principales capacidades de un DSP. A continuación se describen las principales

características de los dsPIC.

Rango de funcionamiento

•

DC-30MIPS (30MIPS@ 4.5V-5.5V, -40ºC a 85ºC).

•

Voltaje de alimentación de 2.5V a 5.5V.

•

Temperatura: interna de -40ºC a 85ºC y externa de -40ºC a 125ºC

CPU de alto rendimiento

•

Núcleo RISC con arquitectura Harvard modificada.

•

Juego de instrucciones optimizado para el lenguaje C.

•

Bus de datos de 16 bits.

•

Repertorio de 84 instrucciones, la mayoría de una palabra de tamaño y ejecutable en

un ciclo.

•

Banco de 16 registros de propósito general de 16 bits.

•

2 acumuladores de 40 bits, con operaciones de redondeo y saturación.

•

Modos complejos de direccionamiento indirecto: modular o circular y de inversión

de bits.

•

Manejo de pila con software.

37

•

Multiplicador para enteros y fraccionarios de 16 X 16.

•

División de 32/16 y 16/16.

•

Operación de multiplicación y acumulación en un ciclo.

•

Registro de desplazamiento de 40 bits.

Controlador de interrupciones

•

Latencia de 5 ciclos.

•

Hasta 45 fuentes de interrupciones, 5 externas.

•

7 nivele de prioridad programable.

•

4 excepciones especiales.

Entradas y salidas digitales

•

Hasta 54 patitas programables de E/S digitales.

•

25 mA de consumo por cada patita de E/S.

Memorias

•

Memoria de programa FLASH de hasta 144 KB con 100.000 ciclos de

borrado/escritura.

•

Memoria de datos EEPROM de hasta 4 KB con 100.000 ciclos de borrado/escritura.

•

Memoria de datos SRAM de hasta 8 KB.

Manejo del sistema

•

Flexibles opciones para el reloj de trabajo (externo, cristal, resonador, RC interno,

totalmente integrado PLL, etc.).

•

Temporizador programable de power-up.

•

Temporizador/estabilizador del oscilador start-up.

•

Perro guardián con oscilador RC propio.

38

•

Monitor de fallo de reloj.

Control de alimentación

•

Conmutación entre fuentes de reloj en un tiempo real.

•

Manejo de consumo de lo periféricos.

•

Detector programable de voltaje bajo.

•

Reset programable de brow-out.

•

Modos de bajo consumo IDLE y SLEEP.

Temporizadores, módulos de captura, comparación y PWM.

•

Hasta 5 temporizadores de 16 bits, pudiendo concatenar parejas para alcanzar 32

bits y pudiendo trabajar en tiempo real con oscilador externo de 32KHz.

•

Módulo de entrada de 8 canales para la captura por flanco ascendente, descendente

o ambos.

•

Modulo de salida de comparación hasta 8 canales, en modo simple o doble de 16

bits

•

Modo PWM de 16 bits.

Módulos de comunicación

•

Hasta 2 módulos SPI de 3 líneas.

•

Interfaz I/O con CODEC.

•

I2CTM con modo multi-maestro esclavo, con 7 y 10 bits de dirección y con detección

y arbitraje de colisiones de bus.

•

Hasta 2 módulos UART.

•

Módulo de interfaz CODEC que soporta los protocolos I2S y AC97.

•

Hasta 2 módulos CAN 2-0B.

39

Periféricos para control de motores

•

PWM para control de motores de hasta 8 canales con 4 generadores de duity-cicle,

modo completo o independiente y tiempos muertos de programación.

•

Módulo de codificación de cuadratura.

Conversor analógico/digital

•

Módulo conversor A/D de 10 bits y 500Kbps, con 2 o 4 muestras simultáneas y

hasta 16 canales de entrada. Conversión posible en modo SLEEP.

La Arquitectura de Control se asemeja a algunas utilizadas en las pinzas de manipuladores

y pies de robots [21]. Después de analizar detalladamente las necesidades primarias de un

paciente con amputación metacarpal, se ha decidido implementar varios controladores que

están expuestos a continuación.

•

Control de Velocidad.

•

Control de Fuerza.

•

Medidas de Seguridad (corriente por el motor).

Estas tres medidas hacen parte de una estrategia de control integral y jerárquico en la que el

único valor de referencia es manipulado por el usuario es el set point de Fuerza porque las

otras referencias son introducidas en el programa como constantes.

El algoritmo del controlador está plasmado en la siguiente programación en bloques.

40

Inicio

Cargar los valores

de las tres variables

t=0;

corriente

>=cte1.

Si

Apagar

motor

No

Fuerza

>=cte2.

Si

Control de

fuerza

Manipulación

PWM

Control de

velocidad

Manipulación

PWM

No

t=

No

Si

Figura 3.1. Diagrama de Flujo del Controlador para UNPROT1.

El contenido textual de este algoritmo se encuentra explicado en los siguientes pasos.

1. Inicialización del programa y de variables.

2. Se lleva a cabo la adquisición de los datos que están siendo recogidos por tres

sensores explicados con más detalles en la sección de sensores en prótesis de mano.

3. Se reinicia el temporizador encargado de indicar el momento en que se debe realizar

el muestreo.

41

4. Se compara el nivel de corriente que fluye por el motor con una constante

preestablecida para identificar si hay un par excesivo.

En el caso de que la

respuesta nos indique que la corriente es mayor o igual, el flujo del programa se

dirige al paso siguiente, de lo contrario salta al paso 6.

5. Apaga el motor y va al paso 9.

6. Se verifica si la prótesis a hecho contacto con un objeto, comparando el valor que

entrega el sensor de fuerza y verificando si es superior o igual a un valor

determinado con anterioridad y puesto como constante en el programa. En el caso

de que la respuesta sea afirmativa continúa el siguiente, y si la respuesta es negativa,

salta al paso 8.

7. Actúa el control de fuerza y va al paso 9.

8. Actúa el control de velocidad.

9. Se queda en espera hasta que el temporizador indique que es tiempo de una nueva

adquisición de datos y finalmente salta al paso 1 para dar nuevamente el ciclo.

En la siguiente figura se encuentra un diagrama del controlador.

42

Figura 3.2. Estructura básica del controlador.

3.1. Controlador Digital.

Llevar a cabo la implementación de un controlador digital requiere de la combinación

apropiada de operaciones aritméticas y de almacenamiento en conjunto con un dispositivo

que actué como procesador digital y que tenga la capacidad de realizar sumas digitales,

multiplicaciones y elementos de retardo (almacenar datos en memoria). Un controlador

digital es un algoritmo de cálculo que, procesando en tiempo real, convierte una secuencia

de números de entrada en una salida que depende de la modificación que la función de

transferencia del controlador provoca en los valores de entrada [5].

43

Partiendo de un controlador PID análogo, descrito por la ecuación 3.1. se puede lograr

encontrar una referencia para realizar la programación. Al discretizar la ecuación 3.1

aproximando la acción integral a una sumatoria trapezoidal y la acción derivativa a la

diferencia entre dos puntos se llega a la ecuación 3.2.

m(t ) = k e(t ) +

1

Ti

t

0

e(t )dt + Td

de(t )

dt

(3.1.)

Donde:

k=Constante Proporcional.

Ti=Tiempo de Integración.

Td=Tiempo Derivativo.

e(t)=Error.

m(KT ) = k e(KT ) +

T

Ti

e((h − 1)T ) + e(hT ) Td

+ [e(KT ) − e((K − 1)T )]

2

T

h −1

K

(3.2.)

Donde:

T = Periodo de Muestreo.

Después de aplicar Transformada Z a la ecuación 5.2. y ordenar se obtiene:

M (z ) = K p +

(

)

Ki

+ K d 1 − Z −1 E ( z )

1 − Z −1

(3.3.)

Donde:

Kp= k −

kT

= Ganancia Proporcional del Controlador Discreto.

2Ti

Ki =

kT = Ganancia Integral del Controlador Discreto.

Ti

Kd =

kTd = Ganancia Derivativa del Controlador Discreto.

T

44

Reordenando la ecuación 3.3. la función de transferencia del controlador PID discreto se

convierte en:

−1

−2

M ( z ) (K p + K i + K d ) − (K p + 2 K d )Z + K d Z

=

E (z )

1 − Z −1

(3.4.)

Esta ecuación se puede expresar en diagramas de bloques para programación directa, tal

como se muestra en la siguiente figura.

Figura 3.3.Controlador Digital PID dado por la ecuación (3.4.)

Al analizar el controlador digital se puede observar que su estructura es la de un filtro

digital tipo IIR [2]. De igual manera que con el PID se puede realizar el proceso de

discretización para los controladores tipo Proporcional y Proporcional-Integral, los

resultados de dicho proceso se encuentran expuestos con sus funciones de transferencia en

las ecuaciones 3.5 y 3.6 con los diagramas de bloques para programación directa en las

figuras 3.3 y 3.4, respectivamente.

M (z )

= Kp = k

E (z )

(3.5.)

45

Figura 3.4.Controlador Digital P dado por la ecuación (3.5.)

−1

M ( z ) (K p + K i ) − (K p )Z

=

E (z )

1 − Z −1

(3.6.)

Donde:

Kp = k −

Ki =

kT

= Ganancia Proporcional del Controlador PI Discreto.

2Ti

kT

= Ganancia Integral del Controlador PI Discreto.

Ti

Figura 3.5.Controlador Digital PI dado por la ecuación (3.6.)

46

3.2. Sistemas de Control con Lazo Cerrado.

Una vez finalizada la acción del algoritmo que define qué tipo de estrategia se debe escoger

entre una Acción de Seguridad, Un control de Fuerza o un control de Velocidad, se entra a

manipular el elemento final de control. Si se opta por actuar con uno de los controles

regulatorios, el sistema se retroalimenta con la información que los sensores de Fuerza o

Velocidad entregan. Así el lazo de control se cierra al hacer pasar por el controlador el error

que se produce por la diferencia entre el estado actual de la planta y el valor deseado.

Finalmente, el diagrama completo del controlador en el dsPIC queda como muestra en la

siguiente figura:

Figura 3.6.Arquitectura Detallada del sistema Control con lazo cerrado.

47

A continuación se encuentra el código en C para la programación del dsPIC 30F2010 con el

controlador.

#include "p30f2010.h"

unsigned int ADResult1 = 0;

unsigned int setpointF;

unsigned int setpointV;

signed int errorF;

signed int errorV;

int flag;

void InicializaADC()

{

ADCSSL = 3;

ADPCFG = 0;

ADCON3 = 0x0016;

ADCON2 = 0x0300;

ADCON1 = 0x00E4;

IEC0bits.ADIE = 0;

}

void CONVERTIR__A_D(int a)

{

48

ADCHS = a;

ADCON1bits.ADON=1;

while(IFS0bits.ADIF==0)

{

asm("clrwdt"); //Esperamos en un bucle hasta finalizar la converción

}

ADResult1=ADCBUF0;

IFS0bits.ADIF=0;

ADCON1bits.ADON=0;

}

void InicializaOC1(void)

{

OC1RS = 0;

OC1R = 0;

OC2RS = 0;

OC2R = 0;

OC1CON = 0x0006;

OC2CON = 0x0006;

T2CON = 0x8010;

}

49

int main (void)

{

InicializaOC1();

InicializaADC();

LATE=0xFFFF;

TRISE=0x000F;

PR2=0x03FF;

while(1)

{

asm("clrwdt"); //Esperamos en un bucle infinito

//seguridad por sobrecorriente

do

{

flag=0;

if(PORTE==1)

{

setpointF=0x0300;//fuerza alta

setpointV=0x0200;//posicion maxima

}

if(PORTE==5)

{

setpointF=0x0243;//fuerza media alta

setpointV=0x0200;//posicion maxima

50

}

if(PORTE==9)

{

setpointF=0x0187;//fuerza media baja

setpointV=0x0200;//posicion maxima

}

if(PORTE==15)

{

setpointF=0x00CB;//fuerza baja

setpointV=0x0200;//posicion maxima

}

if(PORTE==2)

{

setpointF=0x0300;//fuerza alta

setpointV=0x0000;//posicion minima

}

if(PORTE==0)

{

flag=1;

OC1RS = 0;

OC2RS = 0;

}

}while(flag==1);

51

CONVERTIR__A_D(0);

if(ADResult1>=0x00F0)

{

OC1RS = 0;

OC2RS = 0;

}

else

{

//controlador proporcional

de fuerza

CONVERTIR__A_D(1);

if(ADResult1>=0x000F)

{

if(ADResult1>=setpointF)

{

errorF =ADResult1-setpointF;

OC1RS = 0;

OC2RS=errorF/2;

}

else

{

errorF =setpointF-ADResult1;

OC1RS=errorF/2;

52

OC2RS = 0;

}

}

else

{

//controlador proporcional

de velocidad

CONVERTIR__A_D(2);

if(ADResult1>=setpointV)

{

errorV =ADResult1-setpointV;

OC1RS = 0;

OC2RS=errorV*2;

}

else

{

errorV =setpointV-ADResult1;

OC1RS=errorV*2;

OC2RS = 0;

}

}

}

}

}

53

4. INTERFACE DE USUARIO

En el desarrollo de UNPROT1 se necesitó de una interface para el manejo desde un PC con

un entorno gráfico cómodo al usuario. A pesar de que el objetivo final de la prótesis sea

llegar ser un instrumento portátil con el mínimo volumen, en la etapa de desarrollo se

requiere de ésta para ayudar a comprobar el funcionamiento de secciones de control,

sensórica, mecánica y diseño en general.

El uso de una interface en este momento de la investigación es de una utilidad especial ya

que se pueden explorar las posibles órdenes de control y escoger las mejores para la

facilidad del paciente cuando necesite comandarla, además de poder encontrar la más

funcional entre las posibles.

4.1. Descripción.

Mediante el Toolbox de Matlab Guide se pueden crear conjuntos de pantallas con botones,

menús, ventanas, etc. Esta herramienta permite el manejo fácil de programas con entorno

Windows.

La interface realizada para la aplicación en este proyecto está compuesta por: un

encabezado con el título, una imagen de una prótesis, un cuadro de texto con información

del estado actual del proceso, un control de selección para apertura o cierre, un control de

54

selección para indicar el nivel de fuerza en el agarre y, finalmente, un botón de inicio y

parada.

Para ejecutar el programa se requiere elegir como dirección de ejecución de Matlab la

carpeta que contenga los ficheros, abrir el entorno de desarrollo del programa y, en la

página Comand Window digitar jj y enter, instrucción que abrirá la ventana de la interface

y da paso para dar las órdenes y escoger el tipo de acción a realizar dando click en el botón

de inicio marcado con “ON”.

Entonces la acción de iniciar el proceso entabla la

comunicación del PC con el microcontrolador PIC 16f877 encargado de recibir los códigos

enviados para el control de la prótesis. La transferencia de datos se realiza con la ayuda del

modulo UART del PIC configurado para comunicación asíncrona, con velocidad de 9600

baudios por segundo y con un bit de parada.

A continuación se presenta una imagen de la interface en la figura 4.1., el código en Matlab

para los ficheros y el código en asembler para el microcontrolador.

55

Figura 4.1. Ventana de Interfaz de Comando para UNPROT1.

4.2. Programa En Matlab Para Interfaz

%jj.m

function varargout = jj(varargin)

% JJ M-file for jj.fig

%

JJ, by itself, creates a new JJ or raises the existing

%

singleton*.

%

H = JJ returns the handle to a new JJ or the handle to

56

%

the existing singleton*.

%

JJ('

CALLBACK'

,hObject,eventData,handles,...) calls the local

%

function named CALLBACK in JJ.M with the given input arguments.

%

JJ('

Property'

,'

Value'

,...) creates a new JJ or raises the

%

existing singleton*. Starting from the left, property value pairs are

%

applied to the GUI before jj_OpeningFunction gets called. An

%

unrecognized property name or invalid value makes property application

%

stop. All inputs are passed to jj_OpeningFcn via varargin.

%

*See GUI Options on GUIDE'

s Tools menu. Choose "GUI allows only one

%

instance to run (singleton)".

% See also: GUIDE, GUIDATA, GUIHANDLES

% Copyright 2002-2003 The MathWorks, Inc.

% Edit the above text to modify the response to help jj

% Last Modified by GUIDE v2.5 24-Feb-2007 14:12:10

% Begin initialization code - DO NOT EDIT

gui_Singleton = 1;

gui_State = struct('

gui_Name'

,

mfilename, ...

'

gui_Singleton'

, gui_Singleton, ...

'

gui_OpeningFcn'

, @jj_OpeningFcn, ...

'

gui_OutputFcn'

, @jj_OutputFcn, ...

'

gui_LayoutFcn'

, [] , ...

'

gui_Callback'

, []);

if nargin && ischar(varargin{1})

57

gui_State.gui_Callback = str2func(varargin{1});

end

if nargout

[varargout{1:nargout}] = gui_mainfcn(gui_State, varargin{:});

else

gui_mainfcn(gui_State, varargin{:});

end

% End initialization code - DO NOT EDIT

% --- Executes just before jj is made visible.

function jj_OpeningFcn(hObject, eventdata, handles, varargin)

% This function has no output args, see OutputFcn.

% hObject

handle to figure

% eventdata reserved - to be defined in a future version of MATLAB

% handles

structure with handles and user data (see GUIDATA)

% varargin command line arguments to jj (see VARARGIN)

% Choose default command line output for jj

%handles.output = hObject;

% Update handles structure

%guidata(hObject, handles);

% UIWAIT makes jj wait for user response (see UIRESUME)

% uiwait(handles.figure1);

% --- Outputs from this function are returned to the command line.

%/////////////////////////////////////////insertar imagen/////////////////

58

background = imread('

otto_mano.jpg'

);

axes('

position'

,[.1 .42 .32 .45]'

)

image(background);

axis off,hold off

%/////////////////////////////////////////////////////////////////////////

handles.output = hObject;

guidata(hObject, handles);

function varargout = jj_OutputFcn(hObject, eventdata, handles)

% varargout cell array for returning output args (see VARARGOUT);

% hObject

handle to figure

% eventdata reserved - to be defined in a future version of MATLAB

% handles

structure with handles and user data (see GUIDATA)

% Get default command line output from handles structure

varargout{1} = handles.output;

% --- Executes on button press in pushbutton1.

function pushbutton1_Callback(hObject, eventdata, handles)

% hObject

handle to pushbutton1 (see GCBO)

% eventdata reserved - to be defined in a future version of MATLAB

% handles

structure with handles and user data (see GUIDATA)

set(handles.cw,'

enable'

,'

off'

)

set(handles.ccw,'

enable'

,'

off'

)

set(handles.A,'

enable'

,'

off'

)

set(handles.MA,'

enable'

,'

off'

)

59

set(handles.MB,'

enable'

,'

off'

)

set(handles.B,'

enable'

,'

off'

)

if get(handles.cw,'

value'

)

if get(handles.A,'

value'

)

set(handles.text1,'

String'

,'

Cerrando la mano (Nivel de fuerza Alto)'

);

valor=1;

serial_open;

elseif get(handles.MA,'

value'

)

set(handles.text1,'

String'

,'

Cerrando la mano (Nivel de fuerza Medio Alto)'

);

valor=5;

serial_open;

elseif get(handles.MB,'

value'

)

set(handles.text1,'

String'

,'

Cerrando la mano (Nivel de fuerza Medio Bajo)'

);

valor=9;

serial_open;

elseif get(handles.B,'

value'

)

set(handles.text1,'

String'

,'

Cerrando la mano (Nivel de fuerza Bajo)'

);

valor=13;

serial_open;

end

else

set(handles.text1,'

String'

,'

Abriendo la mano'

);

serial_close;

60

end

function edit1_Callback(hObject, eventdata, handles)

% hObject

handle to edit1 (see GCBO)

% eventdata reserved - to be defined in a future version of MATLAB

% handles

structure with handles and user data (see GUIDATA)

% Hints: get(hObject,'

String'

) returns contents of edit1 as text

% str2double(get(hObject,'

String'

)) returns contents of edit1 as a double

% --- Executes during object creation, after setting all properties.

function edit1_CreateFcn(hObject, eventdata, handles)

% hObject

handle to edit1 (see GCBO)

% eventdata reserved - to be defined in a future version of MATLAB

% handles

empty - handles not created until after all CreateFcns called

% Hint: edit controls usually have a white background on Windows.

%

See ISPC and COMPUTER.

if ispc

set(hObject,'

BackgroundColor'

,'

white'

);

else

set(hObject,'

BackgroundColor'

,get(0,'

defaultUicontrolBackgroundColor'

));

end

% --- Executes on button press in pushbutton3.

function pushbutton3_Callback(hObject, eventdata, handles)

% hObject

handle to pushbutton3 (see GCBO)

% eventdata reserved - to be defined in a future version of MATLAB

61

% handles

structure with handles and user data (see GUIDATA)

serial_stop;

set(handles.text1,'

String'

,'

STOP'

);

set(handles.cw,'

enable'

,'

on'

)

set(handles.ccw,'

enable'

,'

on'

)

enable'

,'

on'

)

set(handles.A,'

set(handles.MA,'

enable'

,'

on'

)

set(handles.MB,'

enable'

,'

on'

)

set(handles.B,'

enable'

,'

on'

)

% --- Executes on button press in radiobutton3.

function radiobutton3_Callback(hObject, eventdata, handles)

% hObject

handle to radiobutton3 (see GCBO)

% eventdata reserved - to be defined in a future version of MATLAB

% handles

structure with handles and user data (see GUIDATA)

% Hint: get(hObject,'

Value'

) returns toggle state of radiobutton3

% --- Executes on button press in radiobutton4.

function radiobutton4_Callback(hObject, eventdata, handles)

% hObject

handle to radiobutton4 (see GCBO)

% eventdata reserved - to be defined in a future version of MATLAB

% handles

structure with handles and user data (see GUIDATA)

% Hint: get(hObject,'

Value'

) returns toggle state of radiobutton4

% --- Executes on button press in radiobutton5.

function radiobutton5_Callback(hObject, eventdata, handles)

62

% hObject

handle to radiobutton5 (see GCBO)

% eventdata reserved - to be defined in a future version of MATLAB

% handles

structure with handles and user data (see GUIDATA)

% Hint: get(hObject,'

Value'

) returns toggle state of radiobutton5

% --- Executes on button press in radiobutton6.

function radiobutton6_Callback(hObject, eventdata, handles)

% hObject

handle to radiobutton6 (see GCBO)

% eventdata reserved - to be defined in a future version of MATLAB

% handles

structure with handles and user data (see GUIDATA)

% Hint: get(hObject,'

Value'

) returns toggle state of radiobutton6

%serial_close.m

puerto = serial('

COM1'

,'

BaudRate'

,9600,'

DataBits'

,7);%configuro el pueto

fopen (puerto);%abrir el puerto

int8'

);%escribiendo el numero 2 para cerrar

fwrite(puerto,2,'

fclose(puerto);%cerre el puerto

delete(puerto);%vacio el buffer

clear puerto;%clareo Puerto

%serial_open.m

puerto = serial('

COM1'

,'

BaudRate'

,9600,'

DataBits'

,7);%configuro el pueto

fopen (puerto);%abrir el puerto

fwrite(puerto,valor,'

int8'

);%escribiendo el numero que esta en valor para abrir

63

fclose(puerto);%cerre el puerto

delete(puerto);%vacio el buffer

clear puerto;%clareo puerto

%serial_stop.m

puerto = serial('

COM1'

,'

BaudRate'

,9600,'

DataBits'

,7);%configuro el pueto

fopen (puerto);%abrir el puerto

fwrite(puerto,0,'

int8'

);%escribiendo el numero 0 para parar

fclose(puerto);%cerre el puerto

delete(puerto);%vacio el buffer

clear puerto;%clareo puerto

4.3. Programa En Mplab Asm Para Comunicación Serial.

;Recibir datos provenientes de la computadora de forma serial y mostrarlos en el PORTB

include "p16f877a.inc"

org

0x00

bsf

STATUS,RP0 ;Ir banco 1

bcf

STATUS,RP1

movlw

b'

11111100'

movwf

TRISB

bsf

TRISC,7 ;RC7/Rx entrada, pin de recepción

64

movlw

d'

6';9600 baud rate Xtal=4Mhz

movwf

SPBRG

bcf

TXSTA,BRGH ;Selección de baja velocidad

bcf

TXSTA,SYNC ;Modo asíncrono

bcf

STATUS,RP0 ;Ir banco 0

bcf

STATUS,RP1

bsf

RCSTA,SPEN ;habilita el puerto serie

bcf

RCSTA,RX9 ;8 Bits de datos

bsf

RCSTA,CREN ;Para Rx Continuo

_espera

btfss

PIR1,RCIF ;Pregunta si el buffer de RX es full

goto

_espera ;No, ir _espera

movf

RCREG,W ;Si, W=RCREG y pone a cero el RCIF

movwf

PORTB ;PORTB = W

goto

_espera

end

65

5. MIOELECTRICIDAD

Dentro de la Biomecatrónica se contempla la idea de utilizar las señales eléctricas que

genera el cuerpo a voluntad y que se han convenido llamar Potenciales Bioeléctricos para

generar comandos de control para el manejo de prótesis activas. Las señales Bioeléctricas

más utilizadas en la actualidad para el manejo de prótesis comerciales son las señales

Mioeléctricas que son potenciales que se crean cuando se contrae o se relaja algún músculo.

En este capítulo se describe el origen de esas señales, el método de obtención,

acondicionamiento y procesamiento que se les pueden dar para lograr entablar una interfaz

hombre-máquina.

5.1. Origen de los Potenciales Bioeléctricos.

Los potenciales Bioeléctricos o biopotenciales son producidos por reacciones y cambios

químicos generados en células excitables como las nerviosas, las musculares y algunas

glándulas. La actividad electroquímica en las células origina voltajes iónicos, los cuales

para ser registrados requieren de transductores capaces de convertir el flujo de iones en

corrientes eléctricas que proporcionen información de las excitaciones realizadas.

La idea de la existencia de la electricidad en tejido vivo surgió en 1786, cuando el italiano

Luigi Galvani descubrió electricidad en el músculo del anca de una rana [1].

66

5.2. Membrana Celular.

La célula es la unidad anatómica y funcional de los seres vivos donde se inician los

Potenciales Bioeléctricos. Ésta posee entre sus partes una membrana en la que se destacan

las funciones de actuar como barrera selectiva para las diferentes sustancias internas y

externas. La membrana celular es semipermeable porque permite el paso de algunos tipos

de moléculas e impide el paso a otras. La permeabilidad selectiva de la membrana se ve

modificada por diversas circunstancias o estímulos que pueden ser distensiones mecánicas,

reacciones químicas o cambios en la temperatura [10]. Los estímulos se pueden ver como

los elementos de control de las acciones que realiza como el intercambio de energía, la

transferencia de información, la regulación de movimiento de sustancias, etc.

Otra de las funciones de la membrana celular es mantener en equilibrio la presión osmótica

de los líquidos dentro y fuera de la célula. Entre los líquidos que residen alrededor se

encuentran: el Sodio, Cloruro, Bicarbonato, Oxigeno, Glucosa, Ácidos Grasos y

Aminoácidos, mientras que el Potasio, el Magnesio y el Fosfato son líquidos que se

encuentran dentro de la célula [27].

La presencia de los anteriores líquidos origina una densidad de iones que son los que

provocan la diferencia de potencial. En estado de reposo la célula tiene una diferencia de

potencial entre -70mV y -95mV con un valor promedio de alrededor de unos -85mV [1],

[37].

67

Existen tres razones por las cuales pueden desarrollarse potenciales de membrana. La

primera es el transporte de iones activos mediante las bombas de Potasio y de Sodio, la

segunda la difusión de iones por la diferencia de concentración entre el interior y el exterior

de la célula, y por último, dentro de la unidad funcional existen aniones que no pueden salir

porque sus moléculas son demasiado grandes comparadas con el radio de los poros de la

membrana. Entre los aniones internos tenemos Fosfato y Sulfato Orgánico [27].

Es importante tener en cuenta que la permeabilidad de la membrana en reposo para el

Potasio es de 50 a 100 veces mayor que para el sodio.

5.3. Potencial de Acción.

Las células nerviosas y musculares tienen la capacidad de responder a estímulos, esto se

denomina excitabilidad y se manifiesta con una serie de cambios térmicos, iónicos,

metabólicos y eléctricos que se propagan por toda la célula. Cuando las células son

excitadas con estímulos provocan cambios en el potencial de la membrana que dura unos

pocos milisegundos antes de volver a su estado normal. Estos cambios se manifiestan con

dos fases separadas: la primera se denomina Despolarización y la segunda Repolarización

[32].

En la Despolarización la permeabilidad de la membrana aumenta para los iones de sodio,

permitiendo un brusco aumento de cargas positivas en el interior de la célula lo que

68

desencadena la segunda fase que es la Repolarización en la que se impide el paso de más

iones de sodio y deja que los iones de potasio fluyan hacia el exterior de la célula

recuperando de ésta manera el estado de reposo y equilibrio de la membrana [32].

Considerando un par de electrodos ubicados sobre una superficie muscular en reposo no se

encontrará una diferencia de potencial entre ellos que se pueda considerar como una

acción, en vista de que ambos son positivos con respecto al interior de las células, pero si

existen excitación en los músculos por una tensión se consigue una serie de variaciones con

múltiples crestas y con muy poca posibilidad de discriminar si es realmente una señal con

la información del cambio de potencial sobre el músculo. Suponiendo que se tiene la

capacidad de provocar un solo estimulo en el músculo o si se aísla uno, se obtiene una

respuesta como la mostrada en la figura 5.1. En la figura 5.1.a se muestran los momentos

importantes en el tránsito de la onda. Primero en total reposo, en el instante 1 un cambio de

polaridad en el electrodo G1 provoca una cambio en el potencial de neutro a positivo y en

el instante 2 el estimulo está entre los electrodos pero no provoca polaridad negativa en

ninguno, por lo que el potencial vuelve a ser neutro. Más adelante en el instante 3 el

estimulo sigue su curso a lo largo del músculo y llega al electrodo G2, lo que da como

resultado un potencial negativo y, finalmente, cuando el estimulo ya no está al alcance de