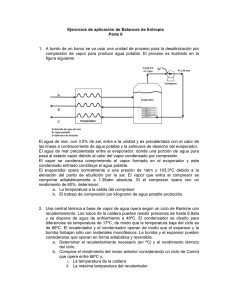

Calderas, sobrecalentadores y recalentadores

Anuncio