medición de la vida útil de pastas alimenticias con adición de salsa

Anuncio

“MEDICIÓN DE LA VIDA ÚTIL DE PASTAS ALIMENTICIAS

CON ADICIÓN DE SALSA DE CARNE, COCIDAS Y

CONSERVADAS POR EL MÉTODO SOUS VIDE”

MARIA JOSE MERELLO MOSQUERA

UNIVERSIDAD DE LA SALLE

PROGRAMA DE INGENIERÍA DE ALIMENTOS

BOGOTÁ DC

2010

1

“MEDICIÓN DE LA VIDA ÚTIL DE PASTAS ALIMENTICIAS

CON ADICIÓN DE SALSA DE CARNE, COCIDAS Y

CONSERVADAS POR EL MÉTODO SOUS VIDE”

Trabajo De Grado Para Optar Al Título De

INGENIERA DE ALIMENTOS

María José Merello Mosquera

Directora

María Patricia Chaparro

Ingeniera de Alimentos. M.Sc

UNIVERSIDAD DE LA SALLE

PROGRAMA DE INGENIERIA DE ALIMENTOS

BOGOTA DC

2010

2

“Ni a la Universidad, ni al asesor, ni al director, ni el jurado

calificador son responsables de las ideas y conceptos expuestos

por la autora”

Reglamento Estudiantil Universidad de La Salle

3

“Así como el sabio no escoge los alimentos más abundantes sino

los más sabrosos, tampoco ambiciona la vida más prolongada,

sino la más intensa”. EPICURO

4

AGRADECIMIENTOS

Agradezco a Dios el haberme dado la oportunidad de poder conocer

este hermoso oficio.

A mis padres Julia Inés Mosquera y Silvio L. Merello por apoyarme

incondicionalmente en mis proyectos e iluminar siempre mi sendero.

A mi hermano Pierpaolo Merello por su carisma y su entregado amor

hacia los medios audiovisuales los cuales ayudaron enormemente en

la presentación de este proyecto.

A los docentes Alfredo López Molinello, Rafael Guzmán, Lucila

Gualdrón, por su inmensa colaboración en el desarrollo del proyecto

A la directora Patricia Chaparro, quien siempre realizó su labor con

entusiasmo y paciencia, por sus críticas constructivas y por

transmitirme su experiencia y conocimientos.

A Juan Carlos Poveda por su dedicación y compromiso con la

hermosa labor que realiza en los laboratorios, siempre con su espíritu

colaborador.

A Francisco Garcés, por su amable asesoría y quien hace parte del

grupo de investigación en el campo de microbiología predictiva de la

Universidad de la Sabana.

A la empresa Casa Merello Baffi® por su incansable necesidad de

buscar nuevas alternativas de desarrollo en la industria alimentaria y

5

por su entera confianza y leal apoyo al financiar y patrocinar este

proyecto de investigación, sin ellos esto no habría sido posible.

A la Universidad de La Salle y a las directivas del programa, Liliana

Peralta y Sonia Camargo por guiar y corregir a sus estudiantes y

confiar en sus conocimientos.

A la Ingeniera Diana Carolina Vanegas (Ing. de aplicaciones

especiales y Soporte de Mercadeo) y al Ingeniero Jairo Rodríguez

(Director general para Colombia) de la empresa Multivac, quienes

apoyaron incansablemente la realización del proyecto y con los que

seguiremos ejecutando investigaciones en este proceso.

A todos mil y mil gracias por su apoyo!!

6

CONTENIDO

Pág.

INTRODUCCIÓN ............................................................................................................. 16

OBJETIVOS .................................................................................................................... 18

OBJETIVO GENERAL ..................................................................................................... 18

OBJETIVOS ESPECIFICOS ............................................................................................ 18

1

MARCO DE REFERENCIA ...................................................................................... 19

1.1

LA PASTA Y SUS ORÍGENES .......................................................................... 19

1.1.1

1.2

Definiciones ................................................................................................ 20

PROCESO DE FABRICACION DE LA PASTA .................................................. 21

1.3

IMPORTANCIA DE LA PASTA EN LA ACTUALIDAD Y SU VALOR

NUTRICIONAL ............................................................................................................. 23

1.4

GENERALIDADES DE LA CALIDAD EN LA COCCION DE LA PASTA ............ 24

1.4.1

1.5

Medida y percepción de la textura: un enfoque sensorial ........................... 27

TECNICA DE COCCION BAJO VACIO: SOUS VIDE ........................................ 28

1.5.1

Estado del arte ........................................................................................... 29

1.5.2

Manejo de tiempos y temperaturas: incidencia y destrucción microbiana en

productos sous vide .................................................................................................. 30

1.5.3

1.6

MICROBIOLOGIA PREDICTIVA ....................................................................... 38

1.6.1

Modelos de crecimiento microbiano............................................................ 38

1.6.2

Aplicaciones de la microbiología predictiva ................................................. 42

1.7

2

Materiales de envasado.............................................................................. 36

Breve reseña de la empresa patrocinadora ....................................................... 43

METODOS Y MATERIALES ..................................................................................... 45

2.1

DISEÑO EXPERIMENTAL ................................................................................ 45

2.1.1

Determinación del tiempo mínimo de cocción de la pasta .......................... 48

2.1.2

Mediciones físicas: pH, grado de hinchamiento, ganancia de peso y espesor

48

2.1.3

Elaboración de los tratamientos.................................................................. 49

2.2

MEDICIÓN DE LOS TRATAMIENTOS .............................................................. 51

7

2.2.1

Análisis de textura ...................................................................................... 52

2.2.2

Análisis sensorial ........................................................................................ 53

2.2.3

Análisis microbiológico ............................................................................... 54

2.2.4

Análisis fisicoquímico.................................................................................. 54

2.2.5

Análisis estadístico ..................................................................................... 55

2.3

SELECCION DEL TRATAMIENTO.................................................................... 55

2.4

PREDICCION DE VIDA UTIL: MICROBIOLOGIA PREDICTIVA COMO

HERRAMIENTA ........................................................................................................... 55

3

RESULTADOS Y ANALISIS ..................................................................................... 57

3.1

ANALISIS DEL DISEÑO EXPERIMENTAL ........................................................ 57

3.1.1

Análisis en la cocción de la pasta ............................................................... 57

3.1.2

Mediciones físicas: pH, grado de hinchamiento, ganancia de peso y espesor

59

3.2

ELABORACION DE LOS TRATAMIENTOS ...................................................... 63

3.2.1

3.3

Pre experimentación ................................................................................... 63

ANÁLISIS DE LOS TRATAMIENTOS ................................................................ 65

3.3.1

Análisis de textura ...................................................................................... 65

3.3.2

Análisis sensorial ........................................................................................ 68

3.3.3

Análisis microbiológico ............................................................................... 73

3.3.4

Análisis fisicoquímico.................................................................................. 75

3.3.5

Selección de un tratamiento ....................................................................... 78

3.3.6

Análisis final del tratamiento elegido ........................................................... 80

3.4

ANÁLISIS DE LA VIDA ÚTIL ............................................................................. 84

3.4.1

Modelos de crecimiento microbiano: un acercamiento a la determinación de

la cinética de crecimiento de patógenos por medio de modelos terciarios de

microbiología predictiva ............................................................................................ 85

4

CONCLUSIONES ..................................................................................................... 91

RECOMENDACIONES .................................................................................................... 93

ANEXOS ......................................................................................................................... 94

BIBLIOGRAFIA ............................................................................................................................. 134

8

LISTA DE TABLAS

Pág

Tabla 1. Composición química aproximada de diferentes pastas alimenticias

cocidas (g/100g). ............................................................................................. 24

Tabla 2. Evaluación de las pastas a base de trigo durum durante su cocimiento. . 26

Tabla 3. Tiempo requerido (HH:MM) para una reducción decimal de 6D para

Listeria monocytogenes en aves de corral ...................................................... 33

Tabla 4. Aproximación de los tiempos (MM) de enfriado para llevar la temperatura

interna de la carne a 5°C en un baño de hielo y agua ..................................... 33

Tabla 5. Características de barrera y protección para el material de envasado** . 37

Tabla 6. Combinaciones Posibles Para La Matriz 32 ............................................. 45

Tabla 7. Metodología de trabajo propuesta ........................................................... 46

Tabla 8. Variables del proceso y sus posibles combinaciones .............................. 51

Tabla 9. Combinaciones de tiempo y temperatura en cada una de las muestras de

la parte experimental ....................................................................................... 52

Tabla 10. Codificación aleatoria de los tratamientos a evaluar .............................. 53

Tabla 11. Resultados compilados para algunas pruebas físicas ........................... 61

9

Tabla 12. Promedios de las mediciones físicas de pH, humedad y diámetro de la

pasta antes y después del tratamiento térmico ............................................... 61

Tabla 13. Mediciones en la evolución del pH y ºBx de la salsa de carne con

respecto al tiempo de cocción ......................................................................... 64

Tabla 14. Promedio de datos obtenidos con el texturómetro Chatillon LTCM-100

para la parte experimental ............................................................................... 67

Tabla 15. Esfuerzo máximo para cada muestra expresada en N/mm 2 .................. 68

Tabla 16. Características bromatológicas para diferentes muestras de pasta con

salsa de carne conservada bajo el método sous vide ..................................... 76

Tabla 17. Resultados de la medición de pH para cada muestra de pasta con salsa

en tres etapas de su almacenamiento ............................................................. 76

10

LISTA DE FIGURAS

Pag.

Figura 1. Estimación del Tiempo Mínimo de Cocción para espaguetis ................. 58

Figura 2. Medición experimental de la textura ....................................................... 66

Figura 3. Panel sensorial con jueces no entrenados para las muestras (m2, m3,

m4, m6, m9) .................................................................................................... 69

Figura 4. Panel sensorial con jueces no entrenados para las muestras (m2, m3,

m4, m6, m9) .................................................................................................... 70

Figura 5. Resultados individuales del análisis sensorial para cada muestra ......... 71

Figura 6. Resultados compilados para el panel sensorial realizado en 60 jueces

no entrenados ................................................................................................. 72

Figura 7. Crecimiento microbiano en diferentes muestras .................................... 75

Figura 8. Evolución del pH durante el tiempo de almacenamiento en refrigeración

........................................................................................................................ 78

Figura 9. Resultados del análisis fisicoquímico de la muestra 2 ............................ 81

Figura 10. Caracterización microbiológica después de 12 días de almacenamiento

para la muestra 2 ............................................................................................ 83

11

Figura 11. Gráficos para los modelos de crecimiento de Bacillus cereus a 10, 12,5,

18, 20 y 30 °C.................................................................................................. 85

Figura 12. Gráficos para los modelos de crecimiento de Clostridium perfringens a

15, 18, 20, 25 y 30 °C ...................................................................................... 87

12

ANEXOS

Pag.

Anexo 1. Diagrama de procesamiento de un producto sometido al tratamiento sous

vide .................................................................................................................. 94

Anexo 2. Proceso de elaboración de pasta con salsa de carne sometida al proceso

de cocción al vacio en bolsas plásticas ........................................................... 95

Anexo 3. Balance de materia específico para la etapa de tratamiento térmico en

cada muestra................................................................................................... 96

Anexo 4. Balance de materia en cada una de las etapas del proceso anteriores al

tratamiento térmico .......................................................................................... 96

Anexo 5. Recopilación de datos en la Prueba de textura y sus tratamientos

estadísticos (ANOVA y test de Tukey y Dunnet) para el tratamiento térmico

con 55, 70 y 85ºC y 45, 60 y 90 minutos y sus posibles combinaciones ......... 97

Anexo 6. Recopilación de datos en la Prueba de textura y sus tratamientos

estadísticos (ANOVA y test de Tukey y Dunnet) para el tratamiento térmico

con 60, 70 y 80ºC y 15, 25 y 35 minutos y sus posibles combinaciones ....... 100

Anexo 7. Formato para la Selección y preparación de la prueba sensorial ......... 103

Anexo 8. Formato para prueba sensorial de preferencia con escala hedónica de

cinco puntos .................................................................................................. 104

13

Anexo 9. Tabla compilada para los datos obtenidos por el panel sensorial ......... 105

Anexo 10. Análisis de los resultados para el panel sensorial por medio de la

Prueba de Kruskal-Wallis .............................................................................. 107

Anexo 11. Formato para el muestreo microbiológico de las muestras 2, 3, 4, 6, 9 y

P en los días 2, 5, 10 y 22 de almacenamiento a 3°C ................................... 112

Anexo 12. Resultados de las pruebas microbiológicas realizadas durante los días

2, 5, 10 y 22 de almacenamiento .................................................................. 113

Anexo 13. Protocolos estipulados para determinación microbiológica según

microorganismo con agares cromo génicos Scharlau ................................... 114

Anexo 14. Protocolos para análisis bromatológicos de humedad, determinación de

proteína y grasa total ..................................................................................... 116

Anexo 15. Tabla de Resultados para la determinación del porcentaje de proteína

por método Kjehldal ...................................................................................... 122

Anexo 16. Tabla de Resultados para la determinación de la humedad por

gravimetría .................................................................................................... 122

Anexo 17. Tabla de Resultados para la determinación de la grasa total por método

Soxhlet .......................................................................................................... 123

Anexo 18. Caracterización bromatológica de las materias primas según la tabla de

composición de los alimentos colombianos del ICBF en compañía de la FAO.

(Valores expresados en g/100 g alimento) .................................................... 124

14

Anexo 19.Balances de materia global y específicos para el proceso de

homogenización y envasado del producto final ............................................. 124

Anexo 20. Análisis estadísticos para las pruebas de humedad, grasa total y

proteína ......................................................................................................... 126

Anexo 21. Resultados obtenidos en la predicción del crecimiento microbiano para

alcanzar la concentración toxica en Bacillus cereus y Clostridium perfringens

en temperaturas criticas de 30 °C ................................................................. 132

15

INTRODUCCIÓN

El método Sous Vide es desde hace ya varios años utilizado como método

predilecto para la conservación de varios productos y platos listos para el

consumo. La palabra Sous Vide quiere decir “cocción al vacio” en francés y es

muy apetecido en las cocinas del mundo e incluso en algunas industrias, debido a

que la combinación de estas dos técnicas de conservación lo hacen un método

único y eficaz. Este método describe un método de cocción en bolsas selladas al

vacío, a bajas temperaturas por largos tiempos1. Dicho sistema de pasteurización

permite una larga vida de almacenamiento en condiciones de refrigeración,

siempre y cuando se tengan unas buenas prácticas higiénicas durante todo el

proceso anterior al sellado en vacío2.

Según Smith et al3., “Se ha producido un enorme crecimiento, en los últimos años,

en el uso de esta tecnología para extender la vida útil y calidad de conservación de

alimentos frescos. Este crecimiento y la nueva generación de productos

alimenticios, se da en respuesta a las necesidades de los consumidores de preferir

alimentos listos para el consumo, la conveniencia para microondas, alimentos con

vida útil más larga y sin embargo, retener más cerca las características de

frescura”.

El desarrollo de esta investigación se basa en cubrir dichas necesidades tanto de

los consumidores finales, como de los intermediarios de almacenes de cadenas o

negocios institucionales como los son cadenas de restaurantes, hoteles y casinos,

en donde es de gran ayuda la aplicación de este método, ya que se evitan

1

BALDWIN, Douglas E. A practical Guide to Sous Vide Cooking. Pg iii. Abril, 2009.

ROBERTS, Diane., HOOPER, William. Microbiología práctica de los alimentos: métodos para el examen de

microorganismos de los alimentos de interés para la salud pública. Editorial Acribia. 2 ed. Zaragoza, España. 2000.

3

SMITH, J.P. TOUPIN, C. Et al. A Hazard Analysis Critical Control Point aproach (HACCP) to ensure the microbiological

safety of Sous Vide processed meat/pasta product. En: Food Microbiology. Vol 7, No. 3 (Sept. 1990), p. 177-198.

2

16

mermas

por

cocción,

evaporación

de

compuestos

volátiles

y

perdidas

nutricionales, prolongando la vida útil del alimento.

Se llevo a cabo entonces la creación de una matriz de trabajo donde se evaluaron

diferentes tiempos y temperaturas de tratamiento térmico por medio de análisis de

textura, sensoriales, microbiológicos y fisicoquímicos, los cuales concluyen con la

predicción de la vida útil con modelos de crecimiento microbiano en ciertos

microorganismos patógenos y alterantes.

En este caso, se trabajó con un producto de pasta con salsa de carne de alto

consumo y de fácil acceso a la mayoría de la población colombiana (patrocinado

por la empresa Casa Merello Baffi®); aunque en Colombia se suele consumir la

pasta como un acompañamiento de otros cereales o como una opción más en el

menú, la manera de consumirse correctamente este alimento es como un cereal

mas que se acompaña con proteínas y vegetales. La idea es tratar de mejorar esa

forma de consumo actual y la mejor forma de lograrlo es mostrándolo como un

producto nutricionalmente completo y en este caso listo para el consumo, con el

que únicamente se tardará de 2 a 5 minutos en calentarlo y servirlo.

Las expectativas a largo plazo son que esta tecnología se logre difundir a través

de las industrias y los mercados institucionales por medio de la producción de

alimentos agradables, sanos, inocuos, que conserven sus características de

frescura y la sensación de un plato recién preparado y que además sean de fácil

acceso para la población. Además de poder utilizar herramientas como lo son la

microbiología predictiva para pronosticar en qué momento el alimento se puede

tornar peligroso para la salud pública.

17

OBJETIVOS

OBJETIVO GENERAL

Determinar la vida útil de pastas alimenticias compuestas cocidas con adición de

salsa con carne y conservadas por el método Sous Vide.

OBJETIVOS ESPECIFICOS

Determinar las variables de tiempo y temperatura por medio de análisis de

textura y sensoriales, en la cocción de pastas alimenticias compuestas cocidas

con adición de salsa de carne por el método Sous Vide.

Caracterizar la muestra seleccionada microbiológica y fisicoquímicamente.

Utilizar la herramienta de microbiología predictiva para un acercamiento a la

vida útil del tratamiento seleccionado.

18

1

1.1

MARCO DE REFERENCIA

LA PASTA Y SUS ORÍGENES

Las pastas alimenticias constituyen los productos derivados de cereales más

simples utilizados en la dieta humana. Se incluyen en ella productos tales como

espaguetis, tallarines, macarrones y fideos, los cuales se fabrican principalmente

mediante la mezcla de sémolas o semolinas de trigo y agua, aunque en muchas

ocasiones, estos productos pueden ser elaborados con mezclas de diferentes

harinas4. Además, se pueden obtener pastas enriquecidas o especiales con la

adición de vegetales como espinacas y tomates, o bien con huevos.

La pasta es un alimento que normalmente se asocia con Italia. Aunque los

italianos hoy en día consumen más pasta por persona que cualquier otra nación

(aproximadamente 30-35 kg por persona al año), sin embargo ellos no inventaron

la pasta. Según Dendy et al, existen registros los cuales señalan que los tallarines

se elaboraron en China desde al menos 3.000 a. C.; incluso en las crónicas

romanas se incluyen muchos productos a base de pasta y, que obviamente eran

muy anteriores a Marco Polo, de manera que se puede decir con seguridad que

aunque incierto su origen,

la pasta se ha consumido en Europa desde la

antigüedad5.

Por otro lado, la elaboración de pasta en Italia se consideraba una especialidad

napolitana hacia el S. XIX y fue en Nápoles donde la producción comenzó a

4

DENDY, David. DUBRASZCZYK, Bogdan. Cereales y Productos derivados: Química y Tecnología. Editorial Acribia S.A.,

Zaragoza, España, 2004, Pág. 311-312.

5

Ibid, p. 312

19

comercializarse e industrializarse completamente.6 Se inicio entonces el secado

de la pasta como una forma de conservación y según algunas investigaciones

realizadas tiempo atrás, su combinación con el tomate y derivados como plato

exclusivamente italiano.

1.1.1 Definiciones

El termino pasta puede tener muchos significados. Según la Norma Técnica

Colombiana para productos de Molinería y pastas alimenticias, NTC 1055/077, las

pastas alimenticias se definen como:

1.1.1.1 Pastas Alimenticias

Productos preparados mediante el secado apropiado de las diferentes figuras a

partir de una masa sin fermentar elaborada con derivados del trigo y agua. En el

proceso de elaboración se pueden incorporar ingredientes tales como: gluten,

soya, huevos, leche, vegetales, jugos, extractos u otras farináceas o cualquier otro

tipo permitido por la legislación nacional vigente o el Codex Alimentarius.

1.1.1.2 Pastas alimenticias sencillas

Son los productos definidos anteriormente elaborados exclusivamente con harinas

blancas, sémolas de trigo o ambas, moliendas intermedias, sus combinaciones.

1.1.1.3 Pastas alimenticias compuestas

Productos definidos como pastas alimenticias a las que se les ha incorporado en

su proceso de elaboración alguna o varias de las siguientes sustancias

comestibles: gluten, soya, huevos, leche, vegetales, jugos, extractos, otras

6

KILL, R. C., TURNBULL, K. Tecnología de la elaboración de pasta y sémola. Editorial Acribia, 1 edición, Zaragoza,

España, 2004, Pág. 2-3.

7

ICONTEC, Norma Técnica Colombiana para Productos de molinería. Pastas alimenticias. NTC 1055/2007, Pág. 2-3.

20

farináceas o cualquier otra sustancia aprobada por la autoridad sanitaria

competente.

1.1.1.4 Pastas alimenticias rellenas

Productos definidos como pastas alimenticias secas o frescas a las que se les ha

incorporado en su interior un preparado elaborado con alguna o varias de las

siguientes sustancias comestibles: carnes, vegetales, quesos o cualquier otro

ingrediente, o mezclas de estos, los cuales deben ser aprobados por la autoridad

sanitaria competente.

1.1.1.5 Pastas alimenticias frescas

Producto no fermentado, elaborado por amasado mecánico de harina o sémola

de trigo y agua, con o sin colorantes y sin preservativos, diferenciándolas de las

pastas alimenticias secas por su tiempo de vida útil.

1.2

PROCESO DE FABRICACION DE LA PASTA

La tecnología para su elaboración aunque parezca simple, para conseguir

productos de gran calidad, se necesita que el o los operarios sean muy

cuidadosos en cada uno de sus pasos. La pasta se hace generalmente de harina

de trigo, agua semolinas y otros ingredientes para formar una masa pastosa de

alrededor del 30% de humedad. La masa se moldea de una gran cantidad de

formas y tamaños y entonces se deseca aproximadamente a 40°C hasta que

obtiene de 10-12% de humedad. La desecación tiene que ser lenta o los productos

se cuartean debido a las tensiones físicas.8

Es así como se comienza por la elección de sémolas aptas y se procede al

empaste y amasado mecánico con agua a temperatura ambiente en una cantidad

8

SILLIKER, J.H., ELLIOT, R.P., Et al. Ecología microbiana de los alimentos 2. Productos alimenticios. Editorial Acribia,

Zaragoza, España. 1980

21

que oscila entre el 25 y 30% del peso en harina y en algunas ocasiones, se

pueden adicionar ingredientes como zumos de vegetales (espinacas, tomates,

pimientos, zanahorias, remolachas) para enriquecer y dar color, o bien huevos,

especias y harinas provenientes de otros granos9.

El siguiente paso, es el mezclado de los ingredientes en un equipo especializado

para mezclar y moldear. En el primer paso, se mezclan los diferentes ingredientes,

que en este caso son la sémola, los huevos y el agua en un tanque y luego,

cuando la sémola este lo suficientemente hidratada y haya absorbido toda la

humedad, se procede a moldear por medio de dos rodillos que giran en sentidos

opuestos y hacen el laminado de la pasta10.

Ahora bien, el operario debe asegurarse que la masa esta en el punto ideal de

textura elástica para proseguir con el corte; para este fin el equipo está provisto de

cuchillas de tamaños y formas diferentes para hacer los cortes de los distintos

tipos de pasta.

Una vez hechos los cortes pertinentes, se procede a la desecación de las piezas.

La mayor parte de la pasta comercial se deseca desde alrededor del 30% de

humedad hasta un 10-12% (p/p), siendo clave el proceso de desecación ya que

afecta a la calidad de la pasta por lo tanto el proceso de secado debe realizarse

lentamente y con gran cuidado debido a que la pasta se contrae a medida que

pierde agua. 11

Regularmente hay ciertas diferencias en la humedad relativa y las temperaturas en

el secado de las pastas largas y el de las cortas, pero el proceso es similar y

ambos procesos se hacen entre tres y cuatro etapas, siendo que las pastas cortas

pueden secarse entre 4 y 6 horas y las pastas largas demoran entre 20 y 24

horas.

9

SALINAS, Ronaldo. Alimentos y Nutrición: Bromatología aplicada a la salud. 2 ed. Editorial El Atenio. Florida, Buenos

Aires. 1993

10

KILL, R. C., TURNBULL, K. Op cit. p. 216-219.

11

DENDY, David. DUBRASZCZYK, Bogdan. Cereales y Productos derivados: Química y Tecnología. Editorial Acribia S.A.,

Zaragoza, España, 2004, p. 314-315.

22

Luego del secado, se prosigue a envasar el producto, manteniendo estándares de

color y atributos visuales que puedan bajar la calidad del producto empacado. El

color amarillo pálido siempre debe ser el mismo, al igual que el grosor y tamaño de

piezas iguales; en esta etapa del proceso se hace el control de calidad, donde

partículas extrañas y piezas rotas o con grietas que no son aptas para el

envasado, se omiten ya que afecta su calidad visual y además corren el riesgo de

sufrir daños mecánicos durante el transporte y manipulación posteriores, dando

como resultado diferencias en la cocción12.

Otro método visual para el control de la calidad es la cocción; el tiempo empleado

para lograr una cocción uniforme y un punto optimo de textura debe ser siempre el

mismo para cada variedad de pasta, manteniendo así un estándar en el proceso

de formado y secado. Esto se evalúa según la NTC 5080.

1.3

IMPORTANCIA DE LA PASTA EN LA ACTUALIDAD Y SU VALOR

NUTRICIONAL

Los cereales constituyen la principal fuente de un número importante de los

aproximadamente 40 nutrientes que son necesarios para una buena salud13.

Por otra parte, el valor biológico de las proteínas en los cereales es relativamente

bajo, por lo cual suelen consumirse acompañados de otros alimentos como

carnes, huevos o legumbres.

Son al contrario, una muy buena fuente de

carbohidratos complejos –almidones y fibra- además de aportar en su mayoría

grasas insaturadas que resultan saludables para el organismo14.

En la tabla 1 se muestra la composición de nutrientes en pastas alimenticias

cocidas hechas a base de trigo durum con adición de huevo.

12

MERELLO. S. Op. Cit, p.

HERNANDEZ R., Manuel, et al. Tratado de nutrición. Ediciones Diaz de Santos S.A. Madrid, España. 1999. Pag 401- 403.

14

Ibid, p. 401.

13

23

Tabla 1. Composición química aproximada de diferentes pastas alimenticias

cocidas (g/100g).

Energía

Producto

(Kcal)

Agua

Proteína

Lípidos

Colesterol

Glúcidos

totales

(mg)

totales

Fibra

Pasta simple

116

70

4

1,2

0

22,2

2

Pasta con huevo

124

70

4,7

1,5

8

22,9

1

Pasta rellena de carne

100

77,2

4,7

3,4

23

12,7

1,8

Pasta rellena con queso

149

68,4

9,5

5,1

26

16,3

0,9

Fuente: HERNANDEZ R., Manuel, et al., Tratado de nutrición, pág 124

Las pastas como se compran en el mercado, aportan unas 350 Kcal/100g y se

podría pensar que son alimentos de elevada densidad calórica, pero no es así, ya

que al cocinar las pastas estas se hidratan y por tanto, de 70 g de pasta seca se

elabora un plato de 250 g de pasta que aportan 250 Kcal; es decir que el proceso

de cocinado rebaja la densidad calórica de la pasta. Su contenido calórico se

incrementa mediante salsas y complementos con los que se acompaña, tales

como grasas, carne, queso, salsas15.

Según el ICBF16 en la tabla de composición de los alimentos colombianos, la pasta

alimenticia hecha con huevos y cocida tiene una humedad de aproximadamente

8,9 g de agua por cada 100 g de pasta y aporta al organismo 367 Kcal, un valor

medio de proteínas de 11,5 g, lípidos 1g, carbohidratos 78 g, cenizas 0,6g. Estos

valores son dados como referencia por cada 100g de parte comestible de la

muestra.

1.4

GENERALIDADES DE LA CALIDAD EN LA COCCION DE LA PASTA

El aspecto visual de la pasta en el plato es un indicativo útil de su calidad global,

siendo una mezcla del color y del brillo del producto. El brillo esta en relación con

15

ALBA, Nidia; ALBA, Carlos Augusto, et al. Ciencia, Tecnología e Industria de Alimentos. Grupo Latino editores. Primera

edición. Bogotá, Colombia. 2004. Pág. 417

16

ICBF. Tabla de composición de alimentos colombianos. Bogotá, Colombia. 2005. Pág. 126-127.

24

la cantidad de almidón en exceso que se libera durante la fase de cocción17. Existe

una técnica física simple para evaluar la cantidad de almidón que se libera,

observando el agua de cocción después de transcurrido el tiempo mínimo

necesario para que la pasta este con la textura deseada; cuanto más turbia sea,

mas almidón se habrá disuelto del presente en la matriz proteica. Para corroborar

este método empírico, existen métodos físicos o químicos. 18

Ahora bien, por otro lado para examinar la textura final de la pasta o el tiempo de

cocción, se utilizan métodos físicos y visuales más prácticos y fáciles de emplear

como la compresión de un pequeño trozo de la muestra entre dos superficies lisas

transparentes; se podrá evidenciar una línea en el centro del espaguetti, la cual

con el tiempo se va haciendo más delgada hasta desaparecer19.

En cuanto a la textura se refiere, es de suma importancia que dicha línea

intermedia no desaparezca del todo, evitando que la pasta se vuelva parte del

agua de cocción. Este aspecto de la calidad más que ningún otro, está relacionado

tanto con el tiempo de cocción como con el tiempo que transcurre entre la cocción

y su valoración. Si bien la textura o la sensación que percibimos en la boca es la

característica más importante y se puede desglosar en tres atributos que son

importantes: firmeza, elasticidad y pegajosidad20.

La firmeza se refiere a la resistencia inicial que ofrece la pasta a la penetración

cuando se muerde; la elasticidad es la forma en que la pasta se rompe en la boca

cuando se sigue masticando y la pegajosidad, es la sensación global de la pasta

en la cavidad bucal junto con el almidón residual que permanece después de

tragar.21 La tabla 2 muestra una evaluación de las pastas durante la cocción hasta

17

KILL, R. C., TURNBULL, K. Tecnología de elaboración de pasta y sémola. Aseguramiento de la calidad en una fábrica de

pasta seca. Editorial Acribia S.A., Zaragoza, España. 2004. Pág. 234

18

Ibid, p. 234.

19

NORMA TECNICA COLOMBIANA NTC 5080. Semolinas de trigo durum y pastas alimenticias. Estimación de la calidad

de cocción de espagueti por análisis sensorial. p. 3-4.

20

KILL, R. C. et al., Op Cit., p. 234.

21

Ibid, p. 234.

25

la destrucción total de la estructura, en un estudio realizado por Bustos et al 22 el

cual evalúa la calidad culinaria de pastas hechas a partir de trigo y cebada.

En este aspecto, la pasta cocida se vuelve pegajosa si la red de proteína no es lo

suficientemente fuerte para contener el almidón gelatinizado: niveles altos de

humedad producen menos daño a la red de gluten y una mejor retención de

almidón, así como temperaturas de extrusión bajas producen menos daño a la

proteína, dando una mejor hidratación en el cocinado.23

Tabla 2. Evaluación de las pastas a base de trigo durum durante su

cocimiento.

Muestra

Tiempo

%

de

de

sedimentación

de

pasta

Índice

de

Grado

de

Ganancia

tolerancia

hinchamiento

de

peso

cocción

al

(%)

(g/100g)

(min)

cocimiento

2

235,4

(min)

100%

trigo

16

5

100

durum

Adaptado de: Evaluación de la calidad culinaria y durante su cocimiento de una pasta elaborada a partir de sémola de

cebada y trigo. IX congreso de ciencia de los alimentos y V foro de ciencia y tecnología de los alimentos, Universidad

Autónoma del estado de Hidalgo.

Estos parámetros se pueden evaluar mediante varios equipos utilizados para

cuantificar la textura, pero hacer una correlación con paneles sensoriales es

excesivamente extenso y específico para cada alimento. Estos equipos dan un

acercamiento a lo que puede ser la percepción de la textura del alimento en la

boca durante su masticación, midiendo la fuerza necesaria empleada para romper

un trozo de muestra se puede predecir cuan duro o blando es el producto y, en

qué medida puede ser percibido por los consumidores24. Esta predicción puede

22

BUSTOS, Zaira G., ACOSTA, Karime, et al. Evaluación de la calidad culinaria y durante su cocimiento de una pasta

elaborada a partir de sémola de cebada y trigo. IX congreso de ciencia de los alimentos y V foro de ciencia y tecnología de

los alimentos. Universidad Autónoma del estado de Hidalgo. México. p. 186.

23

ROSENTHAL, Andrew J. Textura de los Alimentos. Medida y percepción. Editorial Acribia, Zaragoza, España. 2001. Pág

158-159.

24

Ibid, p. 159.

26

ser llevada a cabo mediante la evaluación de la pasta por medio de un panel

sensorial entrenado, con los cuales se pueden crear atributos propios para el

producto en específico. En este aspecto, el panel también pude medir parámetros

que no es posible percibir de manera exacta mecánicamente como los son el

aroma y sabor, ya que son muy subjetivos y difíciles de cuantificar, esto es algo

que aún en esta época es más fácil medirlo con ayuda de los sentidos humanos.

1.4.1 Medida y percepción de la textura: un enfoque sensorial

Varios intentos por definir la textura de un alimento han culminado en cierto

acuerdo internacional con el desarrollo de la norma internacional ISO 549225 que

se relaciona con el vocabulario utilizado con la evaluación sensorial. La textura se

define como “todos los atributos mecánicos, geométricos y superficiales de un

producto perceptibles por medio de receptores mecánicos, táctiles y, si es

apropiado, visuales y auditivos”.

Según lo dicho anteriormente, es evidente que la textura de un alimento trata de la

percepción haciéndola por encima de todas las cosas una experiencia humana,

afirma Rosenthal26. Es por esto que la evaluación sensorial en sus inicios fue

tomada únicamente como una medida subjetiva de la textura de los alimentos,

apareciendo medidas mecánicas que simulan la masticación

inicial utilizando

curvas de la fuerza aplicada para cada mordida y creando patrones específicos de

cada uno.

Este hecho fue lo que llevo a científicos de todo el mundo a preguntarse si se

podía lograr

un equipo que pudiese medir en su totalidad el proceso de

masticación que atraviesan los alimentos cuando son digeridos, ya que cada

individuo describe los atributos como mejor le parezcan, pues la muestra es

masticada mas allá de la rotura inicial y, los estímulos que resultan forman parte

de la sensación global de textura, que encadena no solo al mordisco inicial sino

25

26

ISO. International Organization of Standarization. ISO 5492 Sensory Analysis – Vocabulary. 2008. p. 40

ROSENTHAL, Andrew J. Op. Cit. p. 1-3.

27

también a los subsiguientes y a la viscosidad, la adhesividad y la consistencia del

alimento mezclado con la saliva, así como los aspectos de apariencia, las

propiedades mecánicas y los ruidos generados al manipular, cortar y comer el

alimento27.

No obstante, en comparación con el aparato sensitivo del cuerpo humano, los

dispositivos de medida instrumental se basan en transductores que convierten las

medidas materiales y físicas en salidas visuales o eléctricas que o bien se pueden

observar directamente o alimentar a un equipo de grabación de datos/procesado,

que a menudo involucra indicadores de tensión y celdas de carga para medir las

fuerzas y la posición o detectores de movimiento. Scott-Blair28 clasificó las

técnicas instrumentales para medir la textura de los alimentos en tres grupos:

ensayos empíricos, que miden alguna propiedad física bajo condiciones bien

definidas; ensayos imitativos, que intentan simular las condiciones a las que el

material se somete en la boca; y ensayos fundamentales, que miden propiedades

físicas como viscosidad o modulo elástico. En este caso, la investigación se llevo a

cabo utilizando ensayos imitativos combinados con percepciones sensoriales

humanas, que según Kill & Turnbull29 sigue siendo la mejor forma de evaluar la

pasta cocida y la mayoría de los alimentos en varios aspectos.

1.5

TECNICA DE COCCION BAJO VACIO: SOUS VIDE

El Sous Vide es una técnica de cocción con un envasado al vacío previo, la cual

se lleva a cabo en bolsas plásticas resistentes a temperaturas de hasta 90°C por

largos periodos de tiempo. Este método difiere de los convencionales en dos

formas: los alimentos crudos o precocidos son envasados y sellados al vacio y

sometidos a cocción controlando tiempos y temperaturas, enfriados rápidamente

27

ROSENTHAL, Andrew J., op. Cit. p.

SCOTT BLAIR, G.W. Elementary Rheology. Chapter 13. Psycho Rheology, measurementes of sensations: Craftmanship.

1969. Academic Press. New York, United Sates. Pag. 81-89.

29

KILL, R. C., TURNBULL, K. Op cit. p. 235

28

28

hasta alcanzar los 3°C en el centro del producto en aproximadamente 30-90

minutos y almacenados en refrigeración por varios meses30.

Normalmente en este método de pasterización de los alimentos en bolsas

individuales, se utilizan temperaturas moderadas (50-90 °C) con tiempos largos

que difieren en las características de cada producto, variando desde 2 minutos

para una tajada de salmón de 5 mm a 38 °C, hasta 6 horas en una tajada de carne

con un espesor de 70 mm a 55 °C.31

El sellado al vacio en bolsas resistentes a gases y vapor de agua, evitan perdidas

de materiales volátiles y humedad durante la cocción, así como inhibir la oxidación

de sabores. Además, el envasado al vacío también evita la proliferación de

bacterias aeróbicas y permite una mejor transferencia del calor del agua o vapor,

al centro del alimento. 32

1.5.1 Estado del arte

Esta técnica de cocción bajo vacío fue desarrollada por George Pralús a fin de

1960 en Francia, quien buscaba minimizar las mermas en el proceso de

elaboración del Foi Gras de pato a través de una técnica culinaria denominada en

papillote, que permitía mejorar el sabor y la textura de los alimentos cocidos 33. La

creciente demanda de consumidores que prefieren alimentos listos para comer o

calentar con microondas, con una vida útil más larga pero conservando ciertas

características iniciales o teniendo ese “toque fresco”, que es lo que siempre se

busca en los productos procesados, se ha traducido en el incremento de

tratamientos como el Cook & Chill y la cocción bajo vacio (Sous Vide).

34

Sin

embargo, esta nueva generación de productos mínimamente procesados al vacío

30

DIAZ M, Pedro. Calidad y deterioro de platos “Sous Vide” preparados a base de carne y pescado y almacenados en

refrigeración. Tesis Doctoral. 2009. Universidad de Murcia. Murcia, España. Pag. 18

31

BALDWIN, Douglas. A Practical Guide to Sous Vide Cooking. 2009. Under License of Copy Rights ©2008 By Douglas

Baldwin. P. iii.

32

Ibid., p. iv.

33

DIAZ M., Op Cit., p. 18-19.

34

SMITH, J.P. TOUPIN, C. Et al. A Hazard Analysis Critical Control Point aproach (HACCP) to ensure the microbiological

safety of Sous Vide processed meat/pasta product. En: Food Microbiology. Vol 7, No. 3 (Sept. 1990), p. 177-198.

29

son perecederos y presentan un riesgo potencial para la salud pública si se les

somete a temperaturas excesivas en cualquier etapa de la cadena de producción,

almacenamiento, distribución y comercialización.

Ahora bien, el cocinado Sous vide tiene como principales objetivos aumentar la

vida útil y minimizar el daño térmico para obtener así productos seguros y de alta

calidad nutritiva y sensorial.35

Según Smith et al.36 el acercamiento que se hace para el control de puntos críticos

HACCP (Hazard Analysis and Critical Control Points) en productos procesados

con estas técnicas leves, es netamente con fines de control de calidad

microbiológica que se traduce en calidad comercial y comprende, entre otras, las

siguientes fases: (1) preparar los alimentos basados en el diagrama de flujo que

sugiere el autor (ver anexo 1), (2) asegurar la calidad del proceso o el control

asociado con la compra, procesamiento, almacenamiento, distribución y/o uso que

se le da a los materiales crudos o al producto final, (3) determinación de los puntos

de control para cada peligro identificado, y (4) establecer procedimientos para

monitorear dichos puntos críticos.

1.5.2 Manejo de tiempos y temperaturas: incidencia y destrucción

microbiana en productos sous vide

En este aspecto, es importante no descuidar la seguridad y aplicar tratamientos

equivalentes a los de pasteurización para asegurar la conservación de los platos

cocinados durante largos periodos de almacenamiento, por lo cual resulta

indispensable mantener una relación tiempo/temperatura óptima con el fin de

alcanzar un equilibrio entre la seguridad y la calidad sensorial y nutricional de los

alimentos cocinados. Según lo expuesto por Holdsworth y Simpson37, los

productos sous vide son tratados térmicamente en envases plásticos y luego

35

DIAZ M., Op Cit., p. 19.

SMITH, J.P. TOUPIN, C. Et al., Op cit., p. 179

37

HOLDSWORTH, D. SIMPSON, R. Thermal processing of packaged foods. Food engineering series. Springer. Second

edition. Stretton-Fosse, UK. 2007. p. 123-141.

36

30

sometidos a un choque térmico, además de atravesar por un tiempo de reducción

decimal 6D el cual equivale a 70°C por 12 minutos. No obstante, mientras este

tratamiento es capaz de inactivar al patógeno Listeria monocytogenes, no es

suficiente para inactivar algunas esporas del Clostridium botulinum (tipo no

proteolítico), las cuales son capaces de sobrevivir y proliferar rápidamente en

temperaturas de 3,3 a 5 °C, mientras que en las cepas de tipo A y B (proteolíticas),

no hay crecimiento a temperaturas inferiores a 10-12,5 °C38

por lo cual las

temperaturas de almacenamiento y distribución deben ser inferiores. Así mismo,

el pH mínimo que permite el crecimiento de este patógeno y la producción de su

toxina es generalmente por encima de 4,5, aunque se han registrado casos de

producción de toxina en un pH de 4,2 en zumo de tomate inoculado con la cepa,

pero con temperaturas de crecimiento del orden de 20 -26 °C.39

Otros estudios han demostrado que la inactivación de Salmonella spp, uno de los

microorganismos patógenos más comunes presentes en casi todos los alimentos

e indicadores en la inocuidad, se reducen a una temperatura de 60 °C con un

factor de diez cada 5,48 minutos, es decir una reducción decimal que equivale a

D606.0= 5,48 minutos40. Así bien estos microorganismos pueden ser destruidos

luego de 6.5 reducciones decimales, es decir 6.5D606.0= 35.6 minutos.

Sin embargo, se supone que el envasado al vacío durante el cocinado sous vide,

inhibe el crecimiento de microorganismos alterantes y patógenos aerobios, impide

la re contaminación después del cocinado y retrasa la oxidación de lípidos

causantes de olores y

sabores indeseables.41 No obstante, las bacterias

patógenas esporuladas pueden sobrevivir a los suaves tratamientos térmicos

convirtiéndose en el principal riesgo de los alimentos tratados por este método.

38

JAY, J.M. Microbiología moderna de los alimentos. Cuarta edición. Editorial Acribia. Zaragoza, España. 2002. p. 441.

Ibid. p. 441-442.

40

ANON. Time-temperature tables for cooking ready to eat poultry products, citado por BALDWIN, Douglas. A Practical

Guide to Sous Vide Cooking. 2009. p. 2-5

41

CHURCH, I.J., PARSONS, A.L. The sensory quality of chicken and potatoe products prepared using cook & chill and sous

vide methods, citado por BALDWIN, Douglas. A Practical Guide to Sous Vide Cooking. 2009. p. iv.

39

31

Según la ANMAT42

(Administración Nacional de Medicamentos Alimentos y

Tecnología Médica) perteneciente al Instituto Nacional de Alimentos en Argentina

Dentro de los microorganismos que componen un criterio microbiológico se

pueden distinguir dos tipos:

a) Organismos indicadores: para la evaluación de la inocuidad microbiológica de

los alimentos, la utilización de organismos indicadores es muy frecuente. El

análisis

microbiológico

de

alimentos

para

la

búsqueda

de

estos

microorganismos suele utilizar técnicas sencillas y accesibles que permiten

evaluar:

Calidad de la materia prima, problemas de almacenamiento, abuso de

temperatura, vida útil (Recuento de aerobios mesófilos).

Potencial contaminación fecal o posible presencia de patógenos (Escherichia

coli, Coliformes fecales).

Contaminación por manipulación humana (Staphylococcus aureus coagulasa

positiva).

Contaminación

post

tratamiento

térmico

(coliformes,

enterobacterias,

Staphylococcus aureus coagulasa positiva, estreptococos fecales)

Productos metabólicos de patógenos que indican un peligro para la salud

(termonucleasa)

Se utilizan para relevar las condiciones a las que ha sido expuesto el producto que

pudieran implicar un posible peligro, no necesariamente presente en la muestra

analizada, pero que podría hallarse en muestras paralelas.

b) Organismos patógenos: aquellos que pueden encontrarse en el alimento en

cuestión que pueden convertir al alimento en un potencial vehículo de

enfermedad a quien lo consuma.

Es entonces cuando se ha investigado la tasa de muerte de cada microorganismo,

la cual difiere en especies y familias y depende de varios factores, incluyendo el

origen del alimento, sus características, acidez del medio, tipo de musculo,

42

ANMAT (Administración Nacional de Medicamentos Alimentos y Tecnología Médica). Guía de Interpretación de

resultados microbiológicos de alimentos. En: Instituto Nacional de Alimentos. Argentina. Info online:

http://www.anmat.gov.ar/alimentos/Guia_de_interpretacion_resultados_microbiologicos.pdf

32

temperatura, contenido de grasas y sales, aditivos o especias y contenido de

agua. Es por esto que las temperaturas manejadas durante todo el proceso de

producción y distribución, deben ser cuidadosas y estrictas, evitando la

proliferación de algún microorganismo que haya logrado sobrevivir al tratamiento

térmico en el alimento.43

En las tablas 3 y 4 se muestra la relación de algunas de las temperaturas con el

espesor de los alimentos y los tiempos de reducción decimal a los que se han

sometido varios productos.

Tabla 3. Tiempo requerido (HH:MM) para una reducción decimal de 6D para

Listeria monocytogenes en aves de corral

Temperaturas de calentamiento desde 5°C

Espesor

(mm)

57,7 °C

60,5 °C

63,5 °C

66 °C

5

01:40

31

10

5

10

01:45

36

15

10

15

01:53

44

23

17

20

02:04

55

34

26

Fuente: Baldwin, 2009

Tabla 4. Aproximación de los tiempos (MM) de enfriado para llevar la

temperatura interna de la carne a 5°C en un baño de hielo y agua

Temperaturas

Espesor

(mm)

55 °C

60,5 °C

80 °C

5

1

1

1

10

4

4

5

15

10

10

11

17

18

20

20

Fuente: Adaptado de Baldwin, 2009

43

BALDWIN, Op cit., p. 2.

33

Se pueden observar entonces, las combinaciones tiempo/ temperatura que

aseguran una calidad microbiológica en ciertos productos a base de carne y, se

considera a Listeria monocytogenes como el patógeno no formador de esporas

mas termo resistente y capaz de crecer en temperaturas de refrigeración.44

En el proceso de fabricación de cualquier alimento, y en especifico de todos los

alimentos listos para el consumo, hay que cuidar con mayor ahinco las prácticas

higiénicas ya que la re contaminación post tratamiento es un factor de alto riesgo

que se corre durante todos los procesos posteriores al tratamiento térmico

empleado.

No obstante, es evidente que en este aspecto la contaminación que se puede

generar en los productos sous vide viene en el momento de la preparación de los

mismos, debido a que la contaminación pos tratamiento no es posible ya que la

pasteurización es realizada después del envasado del alimento.

De este modo, es de esperarse que los tratamientos con calor disminuyan la carga

microbiana o eliminen los microorganismos de peligro, pero en este caso las

temperaturas son relativamente bajas y en ellas pueden sobrevivir bacterias

esporuladas y resistentes a las temperaturas empleadas si es que existen en el

alimento desde su materia prima o se han adquirido a lo largo del proceso, por lo

cual una opción es prolongar el tiempo de tratamiento, sin ser excesivo evitando

perdidas nutricionales.

Según Werlein45, la combinación de los diferentes pasos que implica la cocción al

vacio, producen una disminución de la micro flora alterante competitiva, y una

selección a favor de los microorganismos psicrotróficos anaerobios o anaerobios

facultativos, tales como Clostridium botulinum o Listeria monocytogenes, las

cuales representan un riesgo para la salud pública.

44

NYATI, H. Survival characteristics and the applicability of predictive mathematical modelling to L. monocytogenes growth

in sous vide products, citado por BALDWIN, Douglas. A Practical Guide to Sous Vide Cooking. 2009. p. 3.

45

WERLEIN, Hans D. Comparison of the quality of sous vide and conventional processed carrots. En: Z Lebensm Unters

Forsch A. Vol 207, No 4 (Abril 1998). P 311-315.

34

Varios estudios realizados por Smith & Toupin46 confirman esto y, demuestran

que los microorganismos de mayor riesgo en productos sous vide son los que

tienen la capacidad de producir esporas resistentes tanto altas como bajas

temperaturas. Este es el caso de C. botulinum del tipo C, anaerobio estricto que es

capaz de crecer de 3-5 °C y el cual tiene un tiempo de reducción decimal 6D de

520 minutos a 75°C, 75 minutos a 80°C o 25 minutos a 85°C47. Lograr la

inactivación de todas las esporas de este microorganismo es casi imposible, ya

que el tipo E es inactivado con un valor D= 0,33 min a 90 °C, pero a esta misma

temperatura las esporas tipo A y B necesitan valores D de 200 minutos para ser

inactivadas.48 Estos largos periodos de tiempo podrían ocasionar la disminución

de las propiedades esenciales del producto o la desnaturalización de proteínas, lo

cual no es lo ideal; por esto lo más adecuado en estos casos es llevar a cabo un

proceso estrictamente higiénico en las etapas antes del envasado al vacío, así

como respetar las temperaturas de peligro en todas las etapas del proceso, desde

el recibo de las materias primas hasta la distribución del producto terminado. Si la

cadena de frio no aumenta de 3°C en ninguna etapa, es posible asegurar la

inocuidad del producto.

Para este fin, Baldwin, Gould y Peck49 desarrollaron una tabla de temperaturas de

almacenamiento que es útil luego del enfriamiento rápido, donde se indica que los

alimentos deben ser congelados o mantenidos en las siguientes condiciones:

1. Temperaturas inferiores a 2,5°C, mas de 90 días.

2. Temperaturas inferiores a 3,3°C, menos de 31 días

3. Temperaturas inferiores a 5°C, menos de 10 días

4. Temperaturas inferiores a 7°C, menos de 5 días

46

SMITH, J.P. TOUPIN, C. Et al., Op cit., p. 179

FERNANDEZ, P.S., PECK, W. A predictive model that describes the effect of prolonged heating at 70-90°C and

subsequent incubation at refrigeration temperatures on growth from spores and toxigenesis by nonproteolytic C. botulinum in

the presence on lyzozyme, citado por BALDWIN, Douglas. A Practical Guide to Sous Vide Cooking. 2009. p. 3.

48

ROSSET, R., POUMEYROL, G. Procédés modernes de préparation de plats cuisinés á l´avance par cuisson précédant ou

suivant le conditionnement sous vide, citado por SMITH, J.P. Et al. A Hazard Analysis Critical Control Point aproach

(HACCP) to ensure the microbiological safety of Sous Vide prcessed meat/pasta product. Food Microbiology, 1990. p. 190.

49

GOULD, G.W. Sous vide food: conclusions of an ECFF Botulinum working party, citado por BALDWIN, Douglas. A

Practical Guide to Sous Vide Cooking. 2009. p. 3.

47

35

Waites50 por su lado, clasificó los microorganismos patógenos en tres grupos:

aquellos que presentan peligros severos, los que presentan peligros moderados

potencialmente expandibles y esos que presentan peligros moderados con limite

de expansión.

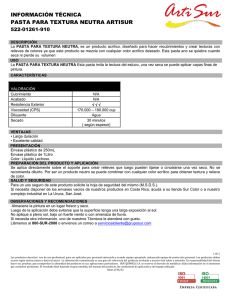

1.5.3 Materiales de envasado

Los materiales de los cuales están hechos los recipientes que contienen el

producto a ser tratado térmicamente, deben tener por lo menos una coextrusión de

tres capas resistentes primero que todo a temperaturas por encima del punto de

ebullición (90-120 °C), a la permeación del vapor de agua y a los gases (CO2, O2,

N2) del medio en el que se van a conservar, evitando de este modo la rápida

penetración de partículas externas que pueden deteriorar de manera más rápida el

alimento.

Las bolsas son el recipiente más utilizado para la cocción al vacío y la función

principal que desempeña el envase es la de proteger el alimento del medio

exterior en todo el proceso de producción51. Es así como los materiales más

utilizados para las bolsas son: polietileno (PE), polietileno de baja densidad

(LDPE), Polietileno de alta densidad (HDPE), Poliestireno (PS), Poliamida (PA),

Polipropileno (PP), Policloruro de vinildeno (PVdC), Policloruro de vinilo (PVC), Etil

vinil acetato (EVA) y Etil vinil alcohol (EVOH).52 De estos, el HDPE tiene mayor

resistencia al vapor de agua y gases que los demás PE; el PP tiene alta

resistencia térmica (121- 135 °C); el PVC propiedades de barrera medias pero

descomposición por calor; la PA posee una barrera a los gases media-alta y

resistencia térmica alta pero no es termosellable; el PVdC tiene una baja

resistencia térmica y alta cristalinidad (rigidez y fragilidad); el EVOH a diferencia

50

WAITES, W. Hazardous microorganisms and the hazard analysis critical control point system. En: Food Science and

Technology of Today. Vol 2, (1988). p 259-261

51

DIAZ M., P. Op cit. p. 43-48

52

Ibid. p. 43-48

36

del EVA, es muy duro y transparente y tiene una alta barrera a gases en

condiciones de baja humedad, por lo cual siempre se lamina con PP o PE en sus

capas exteriores evitando el contacto con la humedad que lo desintegra 53.

Además de esto, deben ser resistentes a altas temperaturas, pese a que tan solo

se utilicen temperaturas de pasteurización, estas son empleadas por periodos

largos de tiempo, por lo tanto se debe cuidar que las propiedades de barrera del

material no se vean afectadas por la cocción prolongada, la refrigeración posterior

y la regeneración final. 54

Los envases o bolsas plásticas de cocción que resisten temperaturas de hasta 100

°C, fueron donadas por la empresa Multivac Colombia y están hechas de un

material coextruído de PA/PE (Poliamida/Polietileno) de Media Barrera y 70 µm

de espesor. En la tabla 5 se muestran las características de las bolsas para

cocción que resisten hasta 130ºC.

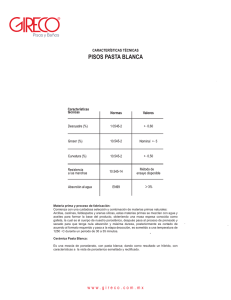

Tabla 5. Características de barrera y protección para el material de

envasado**

PA/PE Vacuum and cooking Bags

Barrier: PA/PE (medium barrier) or high barrier (EVOH)

Thickness: 70μ

Tinted: Standard colour: white, black, blue

Any other colour available on request (min. quantity)

Print: Flexo up to 8 colour

Additional features: euro slot, reclose

Zize (cm): 12x20, 13x28, 22x30

**MULTIVAC COLOMBIA. Información del archivo de ventas para bolsas de cocción. Bogotá, Colombia. 2011

53

54

Ibid, p. 48-49

Ibid, p. 49-51

37

1.6

MICROBIOLOGIA PREDICTIVA

1.6.1 Modelos de crecimiento microbiano

En los últimos años, ha habido un gran desarrollo de la modelización matemática y

de la microbiología predictiva, ya que son herramientas valiosas en la planificación

de programas de análisis y control de puntos críticos y toma de decisiones

proporcionando la primera estimación del cambio esperado en la población

microbiana cuando se exponen a un grupo especifico de condiciones. La

microbiología predictiva es un campo de estudio que combina elementos de

microbiología, matemáticas y estadística, para desarrollar modelos que describan

y predigan matemáticamente el crecimiento o muerte de los microorganismos,

cuando se les somete a condiciones medioambientales especificas55.

Esta técnica se basa en la premisa de que las respuestas de poblaciones de

microorganismos a factores medioambientales son reproducibles. Por otro lado,

varios estudios realizados han demostrado que la velocidad a la que las bacterias

mueren en un plato preparado, depende de muchos factores, incluyendo la

temperatura, los ingredientes (carnes, vegetales, cereales), la acidez, pH,

contenido de sal, ciertos condimentos, y el contenido de agua. Por esto, la adición

de ácidos, sales o especias pueden disminuir el número de patógenos vegetativos

y los aditivos químicos como el lactato de sodio y lactato de calcio se utilizan en la

industria alimentaria para bajar o aumentar el pH y así reducir el riesgo de

formación de esporas de los patógenos como Clostridium spp. y Bacillus cereus56 .

Con respecto a esto, se han desarrollado tecnologías que permiten predecir la

vida útil de los alimentos modelizando el crecimiento microbiano por medio de un

55

RYBKA-RODGERS. Improvement of food safety design of cook-chill foods. Citado por: BALDWIN, D. A practical Guide to

Sous Vide Cooking. Pg iii. Abril, 2009.

56

RYBKA, S. RODGERS, S. improvement of food safety design of Cook-Chill foods. En: 1

Food

Research

International. Revista 35 N°5. P. 449-455. 2001.

38

software especializado. Según el grupo HIBRO57, perteneciente a una de las áreas

de investigación de la Universidad de Córdoba en España, se tiene una gran

experiencia en el desarrollo de modelos matemáticos para predecir el crecimiento,

supervivencia e inactivación de microorganismos en los alimentos, empleando

programas informáticos basados en diversos modelos y ofreciendo distintos tipos

de pronóstico para microorganismos patógenos y alterantes en diferentes

escenarios. 58

Según el docente de la Universidad de Pamplona (Colombia), Enrique Alfonso

Cabeza Herrera (PhD), La microbiología predictiva (MP) es

multidisciplinaria emergente de la microbiología,

una

área

ya que abarca distintas

disciplinas tales como la matemática, microbiología, ingeniería, fisiología y

química

para

desarrollar

y

aplicar

modelos

matemáticos que permitan predecir las respuestas de los microorganismos

ante

diferentes cambios en las variables ambientales59.

En la Microbiología Predictiva existen diferentes formas de clasificar los modelos,

basándose en diferentes eventos microbiológicos estudiados, en el enfoque del

modelamiento aplicado y el número o tipo de variables consideradas. Entonces,

pueden ser clasificados con base a si se describe un crecimiento microbiano o

inactivación; con excepción de modelos de inactivación térmica, los de crecimiento

son generalmente más avanzados que los de inactivación.60

Whiting y Buchanan61 han hecho una clasificación de los modelos empleados en

primario, secundario y terciario basados en los tipos de variables que ya se han

descrito. Los primarios son expresiones matemáticas que describen el crecimiento

o curvas de supervivencia definiendo la respuesta de un organismo en el tiempo

57

COSANO Z., Gonzalo. Áreas de Investigación. Grupo HIBRO. Departamento de Bromatología y Tecnología de los

Alimentos, Universidad de Córdoba. 2001. Córdoba, España. Disponible en Línea en: http://www.hibrouco.es/index.php?option=com_content&view=article&id=8%3Amicrobiologia-predictiva&catid=4&Itemid=4&lang=es

58

Ibid.

59

CABEZA H. Enrique. Microbiología predictiva. Departamento de microbiología. Universidad de Pamplona, Norte de

Santander, Colombia. 2007. Disponible en línea en: http://sites.google.com/site/enalcahe/microbiologia-predictiva

60

WHITING, R.C, BUCHANAN, R.L. Microbial modeling. En: Food Technology. Vol. 6 (1994). p. 113-120.

61

Ibid. p. 113-115.

39

en un conjunto específico de condiciones de la población.

Los secundarios

describen el impacto de las variables ambientales y de la población, en el

crecimiento de un organismo o las características de supervivencia. El terciario es

una combinación de los dos primeros modelos, aplicando programas y sistemas

expertos.

Uno de los avances que se ha permitido la microbiología predictiva ha sido la

identificación efectiva de los modelos primarios para describir las curvas de

crecimiento microbiano; esto ha permitido la descripción de las curvas de una

forma objetiva con expresiones matemáticas, atributo crítico para el desarrollo de

modelos secundarios y la cinética de crecimiento microbiano62.

Según un estudio realizado en la facultad de nutrición humana de la Universidad

de Warsaw en Polonia, la ecuación de Gompertz, puede utilizar modelos

matemáticos basados en cinética y probabilidad que muestran una grafica de

crecimiento microbiano específica para cada tipo de microorganismo y sus

distintas variables y, fue satisfactoriamente aceptado dicho modelo63.

Tienen particular importancia el uso de relaciones sigmoidales tales como la

función logística y las curvas de Gompertz, pertenecientes a los modelos

secundarios. Esta ecuación es expuesta y explicada por Whiting & Buchanan

como sigue en un cuarto parámetro con una función doblemente exponencial que

describe una curva sigmoidal asimétrica:

Donde Lt= log10 del conteo de bacterias (UFC) en un tiempo t (h); A=conteo log

asintótico con una disminución de tiempo indefinido (aprox. Equivalente al log del

nivel inicial de bacterias); C= conteo log asintótico con un incremento de tiempo

62

WHITING, R.C, BUCHANAN, R.L., Op Cit., p. 115.

KAJAK, K. KOLOZYN-KRAJEWSKA., D. Construction of predictive models of growth of microorganisms in salted and

cured meat products. En: Innovative Food Science and Emerging Technologies. Vol. 7 (2006). P. 152-159

63

40

indefinido (aprox. Equivalente al log del nivel de máxima densidad de población

durante la fase estacionaria – log de conteo inicial); M= tiempo con el cual la rata

de crecimiento absoluto es máxima; B= la rata de crecimiento relativo al tiempo M.

Esta es una de las funciones mas utilizadas por microbiólogos de alimentos y

puede ser expresada asi:

µ= la rata de crecimiento exponencial {[log (UFC/g)]/h}; GT= “Generation Time”,

tiempo de generación (h); γ= duración de la fase lag (h); MPD= Log de “Máximum

Population Density”.

Recientemente, los modelos de regresión logística multivariante basados en el uso

de la ecuación expuesta antes en combinación con el análisis de superficie de

respuesta, se han desarrollado para predecir el comportamiento de patógenos

alimentarios en respuesta a los parámetros de formulación y almacenamiento de

alimentos, incluyendo la temperatura, pH, contenido de cloruro de sodio, la

concentración de nitrito de sodio, y la atmósfera.64

Estos modelos se han adaptado para facilitar su utilización mediante el desarrollo

de un programa con una aplicación de "usuario-amigable'' para su uso en general:

Pathogen Modeling Program (PMP). Este programa se basa en una hoja de

cálculo disponible en el mercado, Lotus 1-2-3 ™, e incorpora características tales

como el cálculo de la cinética de crecimiento previsto y el tiempo para lograr una

determinada densidad de población. La versión actual del software se encuentra

64

BUCHANAN. R.L. Using Spreadsheet Software For Predictive Microbiology Applications. En: Journal of Food

Safety. Vol. 11 N° 2. (Abril 1990). p. 65-148.

41

disponible en línea con un fácil acceso a sus bases de datos para descargar

información de los diferentes microorganismos que incluyen modelos para

Salmonella spp, Shigella flexneri, Clostridium perfringens, Bacillus cereus, Listeria

monocytogenes, Staphylococcus aureus, Yersinia pseudotuberculosis, Salmonella

typhimurium, Aeromonas hydrophila, Escherichia coli [O157:H7].65

1.6.2 Aplicaciones de la microbiología predictiva

Estos métodos microbiológicos avanzados que permiten dar un acercamiento del

comportamiento

de diferentes microorganismos en condiciones de medio

especificas, han sido investigados con gran auge en el mundo de los alimentos.

Probablemente los primeros avances hacia estos métodos rápidos, los darían Esty

& Meyer (1922)66, quienes describieron la muerte o inactivación térmica de las

esporas de C. botulinum tipo A, usando un modelo logarítmico lineal, el cual es

utilizado aún para estimar el calor de proceso necesario para esterilizar alimentos

de baja acidez.

El primero en investigar como la tasa de crecimiento microbiano depende de la

cantidad de agua disponible, llamada hoy actividad de agua (Aw), fue estudiado

por Scott (1936)67, quien seguidamente también investigó el efecto de la

temperatura en los cambios de la tasa específica de muerte.

Seguido de esto, autores como McMeekin (1993), McKellar & Xu (2003), Gibson et

al. (1988), Zwietering et al. (1990), Baranyi and Roberts (1993, 1994, 1995, 2001),

Ratkowsky (1983), Rosso (1995), Elfwing et al. (2004), entre otros autores, han

venido estudiando la cinética de crecimiento e inactivación de los microorganismos

y así mismo como poder aplicar estos métodos de manera fácil y rápida a la

industria de alimentos. No obstante, en la creación de las bases de datos

65

Ibid, p. 65.

BARANYI, J. ROBERTS, T.A. Predictive microbiology- Quantitative Microbial Ecology. En: Culture. Marzo 2004. p. 14

67

Ibid, p. 14.

66

42

participaron también entidades gubernamentales en los Estados Unidos como la

ERRC (Easter Regional Research Center) de la USDA Agricultural Research

Service (ARS)68.

Es así como estos pioneros en la utilización de modelos de crecimiento microbiano

validados con métodos analíticos que hoy en día se pueden encontrar de forma

gratuita en línea, decidieron que se podría beneficiar a todo el mundo, por lo que

en este momento es una base de datos pública y gratuita para investigaciones con

fines científicos.

1.7

Breve reseña de la empresa patrocinadora

La micro empresa Casa Merello Baffi®, es una empresa que fabrica productos a

base de harina y sémolas de trigo, tales como panes, galletas, hojaldres y

diferentes tipos de pastas. Esta empresa viene trabajando en este medio de la

repostería y panadería desde hace aproximadamente 22 años y en el oficio del

pastificio desde hace 9 años.

Hoy en día, la empresa Casa Merello Baffi®69

fabrica cinco tipos diferentes de cortes de pastas largas entre los que se

encuentran

tallarines, espaguettis, cintas o fetuchine, tagliatelle, lasagnas de

varios tamaños; dos tipos de pastas rellenas como lo son los ravioles y tortellinis y,

tres variedades de pastas cortas como los tornillos de colores, el riso y pasta para

sopas.

Sus productos son artesanales y por ello muy apetecidos en el mercado, aunque

la elaboración de los

mismos es al estilo tradicional, lo cual últimamente ha

dejado de tener auge alrededor del mundo, buscando innovación y con ello la

implementación de tecnología de punta en todos los procesos.

Es por esto, que se crea la necesidad de utilizar otro tipo de herramientas para

mejorar la productividad y prolongar la vida útil de todos los productos, como los

68

69

BARANYI, J. ROBERTS, T.A. Op. cit. p. 16.

ENTREVISTA CON Silvio Merello. Director comercial de la empresa Casa Merello Baffi®. Chía, Colombia. Junio 2010.

43

son el envasado al vacío y en atmosferas modificadas, métodos que ya se están

implementando en los procesos. En este caso, la idea de la empresa y el motivo

por el cual se ha decidido llevar a cabo esta investigación, es estar a la vanguardia

siempre con las innovaciones tecnológicas y probar nuevos campos de acción

como los son la elaboración de productos preparados o listos para el consumo en

restaurantes y cadenas.

En este momento la empresa provee sus productos de pastas y salsas a varios

restaurantes e instituciones que poseen problemas de tiempo a la hora del servicio

de los platos y, en algunas ocasiones perdida de ciertas propiedades en el

producto, ya que se utiliza el método de congelación convencional para su

almacenamiento; es por esto que se ha investigado la técnica de cocción al vacio

la cual se está implementando alrededor del mundo en cocinas de restaurantes,

hoteles e incluso a nivel industrial, ya que es un método eficaz, fácil de realizar,

evita mermas y perdidas de volátiles y propiedades hidrosolubles por cocción en

agua, potencializa aromas y permite el almacenamiento en refrigeración por un

periodo de tiempo prolongado, siempre y cuando el tratamiento térmico sea el

adecuado.

44

2

METODOS Y MATERIALES

El presente trabajo fue realizado en la planta de producción de la empresa Baffi,

quien patrocino el proyecto y la empresa Multivac en donde se realizó la cocción a

vacio. Los análisis fisicoquímicos, microbiológicos, sensoriales y de textura se

llevaron a cabo en las plantas piloto de vegetales y laboratorios de química y

biotecnología de la Universidad de La Salle.

2.1

DISEÑO EXPERIMENTAL

Se llevo a cabo un diseño experimental

con una matriz 32 donde hay dos

variables (tiempo y temperatura) y tres posibles niveles de experimentación con

esas dos variables, como se evidencia en la tabla 6.

Tabla 6. Combinaciones Posibles Para La Matriz 32

Nivel mínimo= T1

y

t1

Nivel medio=

T2

y

t2

T1, t1

T2, t1

T3, t1

Nivel máximo= T3