Corrosión causada por aceites solubles

Anuncio

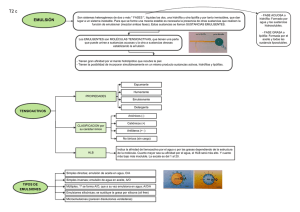

Corrosión causada por aceites solubles Introducción El uso de aceites solubles como lubrirefrigerantes de mecanizado está muy difundido desde tiempos remotos. Cuando las condiciones de las operaciones son tales que la refrigeración de la zona de corte es decisiva sobre la calidad, estas operaciones solo es posible refrigerarlas con soluciones acuosas. Muchos tipos de aceites solubles han sido desarrollados en el transcurso de los últimos 100 años, sobre todo desde 1965. Las fórmulas han ido evolucionando y también el tipo de producto. Hoy en día se distingue entre: • Solubles convencionales • Solubles semisintéticos • Solubles sintéticos Aunque más bien se debería distinguir entre: 1) Solubles que mezclados con agua generan una macroemulsión. 2) Solubles que mezclados con agua generan una microemulsión. 3) Solubles que mezclados con agua generan una “solución verdadera”. Es frecuente que según la experiencia de cada usuario se generalice respecto de si tal tipo es mejor que otro. Sin embargo, es más preciso preguntarse que tipo de emulsión es la más adecuada para cada sistema, y tener presente que no todos los productos aunque correspondan a un mismo tipo ofrecen una performance similar. Este trabajo se relaciona al funcionamiento de un producto en cuanto a su poder anticorrosivo cuando es usado en dilución acuosa desde dos puntos de vista: a) La pieza mecanizada b) La corrosión de la Máquina herramienta La corrosión La corrosión de la pieza mecanizada y de la máquina es afectada por: a) la calidad del agua b) la variación de las propiedades de la emulsión c) los controles que sobre la emulsión son realizados para asegurar la continuidad de los parámetros que miden sus propiedades. d) el tipo de metal e) el tipo de operación f) la temperatura de la emulsión g) la temperatura ambiente a la cual son almacenadas las piezas y se encuentra la máquina. h) la humedad i) el tipo y calidad del aceite soluble j) las impurezas metálicas capaces de generar una “pila química” entre la impureza y el metal de la superficie de la máquina (bancada por ejemplo). k) el efecto del tipo de constituyente de cada aceite soluble y su transformación en el tiempo. Cada aceite soluble independientemente de la categoría mencionada más arriba, macroemulsión – microemulsión – solución verdadera, podrá o no contribuir al fenómeno de corrosión según la tecnología con que haya sido formulado. El aspecto más importante a tener en cuenta es que si por un lado se desea que la vida de la emulsión tenga una duración tendiendo al infinito, es también necesario que tienda al infinito la estabilidad química de cada compuesto que la componga y esto es imposible. Hay componentes más estables que otros dentro de productos de una misma familia. En el caso de macroemulsiones, por su menor detergencia, se dispondrá de una emulsión con menor tendencia a disolver lubricantes y anticorrosivos que protegen la máquina. Así mismo depositarán sobre las piezas mecanizadas una película oleosa fácil de remover por un desengrasante apropiado, pero capaz de proteger la pieza durante el almacenamiento. Puede disponerse también de microemulsiones de muy buen poder anticorrosivo medido en términos del ensayo DIN 274 ó DIN 125. Sin embargo la detergencia de este tipo de emulsión es muy superior a la macroemulsión y por ende la capacidad de entrampar aire. Una emulsión que entrampa aire (o llega a formar espuma) tiene mayor capacidad de corroer por su mayor concentración superficial de oxígeno sobre el metal (máquina o pieza mecanizada). Además esta detergencia puede lavar mejor aun los lubricantes (grasas, hidráulicos, lubricantes de guías y bancadas, lubricantes para husillos) de las partes que deben lubricar dejando la superficie expuesta a la corrosión con una mayor cantidad de aire entrampado. Un caso diferente son los aceites solubles llamado generadores de soluciones verdaderas. Presentan la gran ventaja de la facilidad de mantenimiento de la emulsión y su capacidad de separación de “tramp oil”. Pero su gran detergencia provoca un efecto como el descripto más arriba con el agravante de que son suceptibles de polimerizar y cristalizar sobre piezas y máquina según el tipo de compuesto y su estabilidad en el tiempo que posea. Antiguamente se usaban compuestos orgánicos pero las actuales boramidas reaccionan a baja temperatura generando cristales que traban los movimientos de las máquinas, rayan mecanismos por su dureza e inducen a la corrosión. Es conveniente chequear el aspecto del residuo sólido de las emulsiones para anticiparse a este problema. Para ello conviene recurrir a la técnica ASTM D 2369. En ella se evaporan 0,5 g durante 60 minutos a 110°C y se observa el residuo. También se puede evaporar una cantidad mayor. El % evaporado permite determinar el VOC (Volatile Organic Content) pero simultáneamente la naturaleza del residuo podrá determinar su carácter abrasivo (generador de corrosión sobre todo en conjunto con microvirutas). Este efecto es mucho más notable si se produce en componentes internos de la máquina. Poder anticorrosivo Para cada tipo de aceite soluble se especifica a que concentración debe ser usado para asegurar que no provocará problemas de corrosión en la máquina herramienta y en las piezas mecanizadas. El poder anticorrosivo es una propiedad muy importante desde que hace a la conservación y mantenimiento del capital de trabajo y al material producido. Todos los organismos internacionales orientados a establecer normas para el análisis han adoptado los ensayos inicialmente desarrollados por FORD en USA y por BOSCH en Alemania llamado TEST de Oxidación de Virutas sobre Papel de Filtro. Hoy en día este ensayo ha sido homologado por DIN con la numeración DIN 51360/2 y por IP como IP 274. Consiste en depositar virutas de fundición sobre un papel de filtro y rociarlas con un especificado volumen de emulsión en estudio. Al cabo de 2 horas se observa el estado de las virutas y se examina si han manchado con óxido el papel sobre el cual estuvieron depositadas. Según el número e intensidad de las manchas se tipifica el grado de corrosividad de 1 a 4. De una emulsión trabajando en una máquina herramienta se espera que no produzca ningún tipo de mancha sobre el papel a la concentración de uso. Este ensayo refleja la tendencia a corroer de una emulsión sobre las piezas mecanizadas. Otro ensayo tradicionalmente llamado “Ensayo Herbert” y normalizado por DIN con el número 51360/1 y por IP como 124, consiste en colocar virutas de acero sobre una placa de fundición por espacio de 24 horas y en un ambiente de 52% de humedad relativa ambiente. Al cabo de este tiempo se examina la presencia de manchas negras o de óxido. Una emulsión de mecanizado apropiada para el trabajo no debe producir mancha ni óxido ninguno. El ensayo es especialmente apropiado para evaluar la corrosividad de la emulsión en uso sobre la bancada y otras partes de la máquina herramienta. Definicion de corrosión Se llama corrosión al desgaste, disolución, manchado, o modificación en la dureza de cualquier sustancia metálica. Teoría de la corrosión y su inhibición Todos los fenómenos de corrosión son de naturaleza electroquímica. Cuando se colocan dos piezas de metales distintos en contacto, en medio acuoso o de un líquido conductor, se forma una batería bipolar. Como consecuencia de ello se establece corrosión bimetálica. Si ambos metales son iguales por ejemplo de fundición y se incorpora aire finamente dividido alrededor de uno de ellos, se establece una corriente. El mismo fenómeno ocurre cuando una gota de agua queda sobre una superficie de fundición. La gota absorbe oxígeno del aire. La concentración de oxígeno es en el borde de la gota que en el centro, estableciéndose nuevamente una corriente electroquímica. Iones de Fe entran en solución en el centro de la gota mientras iones hidroxido se forman en el borde. De esta forma se forma un aro de óxido. Cuando un anticorrosivo se disuelve en agua este se adhiere a la superficie metálica impidiendo la circulación de corriente a través del aire disuelto en la gota.