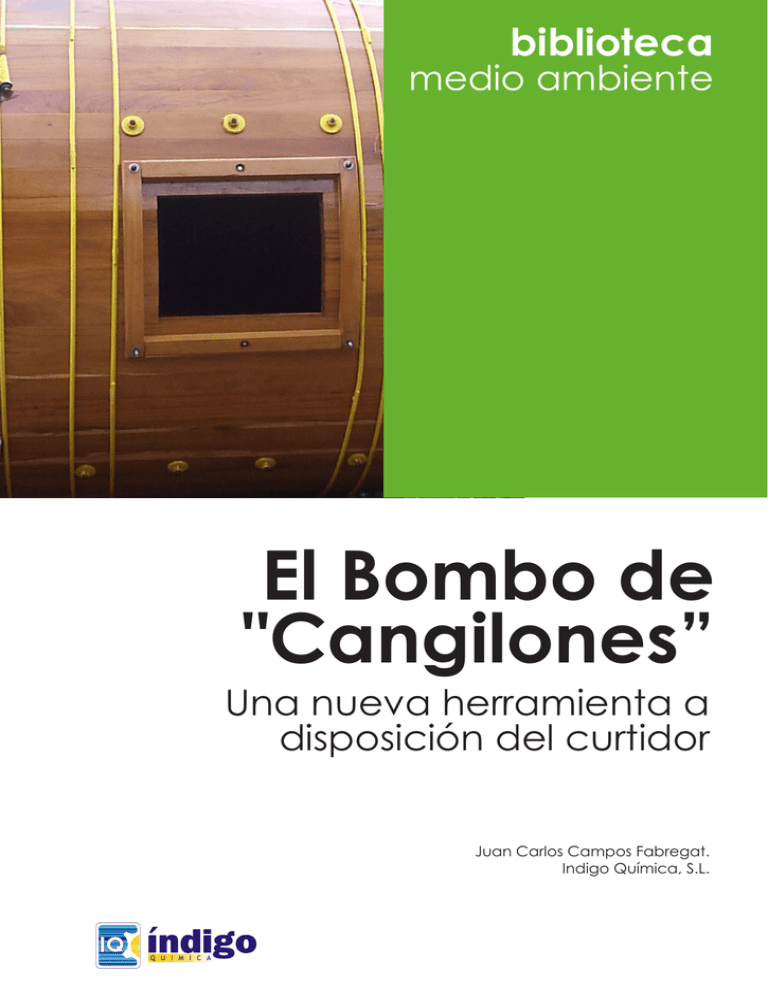

El Bombo de "Cangilones

Anuncio