Chapter 21 Spanish Fluidos de Perforación de Yacimiento

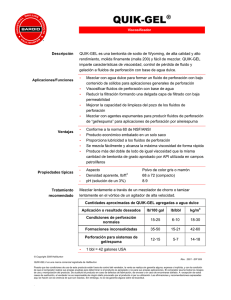

Anuncio