INFORME DE AUDITORIA DE LA SEGURIDAD DE LOS

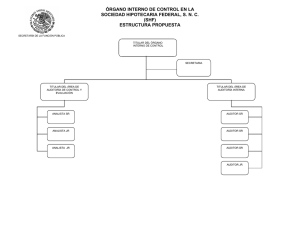

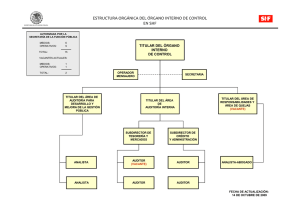

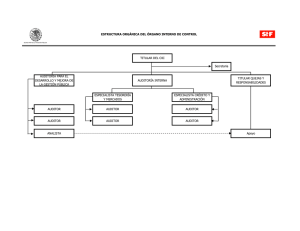

Anuncio

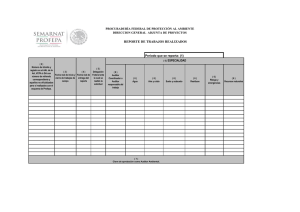

INFORME DE AUDITORIA DE LA SEGURIDAD DE LOS ALIMENTOS Información Confidencial - Reporte de Muestra Por Información Confidencial - Reporte de Muestra Auditor/a de la Seguridad de los Alimentos Información Confidencial - Reporte de Muestra AIB International 1213 Bakers Way • PO Box 3999 • Manhattan, KS 66505-3999 (785-537-4750) • (800-633-5137) • Fax (785-537-1493) http://www.aibonline.org/ CALIFICACION El día Error! Reference source not found., se realizó una auditoría de la seguridad de los alimentos en esta planta. El/La auditor/a fue acompañado/a durante la auditoría por el siguiente personal: (AUDITOR, COMPLETE) Una excelente cooperación se le brindó al auditor durante esta auditoría y, en algunas ocasiones, las anomalías fueron solucionadas inmediatamente. A la conclusión de la auditoría, se realizó una reunión para discutir las observaciones, recomendaciones y la calificación. De acuerdo con las observaciones hechas, la información obtenida y los criterios dispuestos en las Normas Consolidadas de AIB para la Seguridad de los Alimentos, el nivel total de la seguridad de los alimentos de esta planta se consideró: INSATISFACTORIO (0) La calificación de “Insatisfactorio” fue asignada debido a (COMPLETADO POR EL AUDITOR CUANDO SEA APLICABLE) Los artículos “Serios” o “Insatisfactorios” están sombreados, encajonados y acentuados en letras negrillas en el texto del informe. Véanse las definiciones en las Normas Consolidadas de AIB. Los artículos “Mejora Necesaria” se señalan en letras negrillas y requieren pronta atención. El AIB Internacional aclara que el informe que sigue debería ser interpretado como los resultados y recomendaciones en la fecha en que se elaboró el reporte. El AIB Internacional no acepta ni asume ninguna responsabilidad sobre el programa de la seguridad de los alimentos que el cliente tiene en efecto. Además, el AIB Internacional está haciendo solamente un reporte de las condiciones de la seguridad de los alimentos (del cliente) según la fecha del mismo y no asume ninguna responsabilidad si el cliente ejecuta o no las recomendaciones según lo contenido en este informe. p.1 ANALISIS DE LA CALIFICACION FECHA DE LA AUDITORIA: Error! Reference source not found. TIPO DE AUDITORIA: Error! Reference source not found. CALIFICACION TOTAL: INSATISFACTORIO SUFICIENCIA DEL PROGRAMA DE LA SEGURIDAD DE LOS ALIMENTOS CONTROL DE PLAGAS METODOS OPERATIVOS Y PRACTICAS DEL PERSONAL MANTENIMIENTO PARA LA SEGURIDAD DE LOS ALIMENTOS PRACTICAS DE LIMPIEZA TOTAL: 0 p.2 OBSERVACIONES EFECTIVAS Y RECOMENDACIONES ESPECIFICAS SUFICIENCIA DEL PROGRAMA DE LA SEGURIDAD DE LOS ALIMENTOS 1. Se mantenía un organigrama funcional actualizado. La responsabilidad y autoridad para asegurar el cumplimiento de las leyes o guías reglamentarias apropiadas estaba claramente asignada al (AUDITOR, COMPLETE). La persona con esta responsabilidad se mantiene actualizada en hechos reglamentarios y ha obtenido el requerido registro regulador de la seguridad de los alimentos. 2. La planta había desarrollado un Manual de Calidad. Este manual incluía instrucciones de trabajo y/o descripciones del trabajo, detallando las responsabilidades específicas de cada gerente departamental y sus empleados, una Política de Calidad y políticas por escrito de los programas enumerados en las Normas Consolidadas de AIB para la Seguridad de los Alimentos. 3. Se había establecido un comité multidisciplinario de la seguridad de los alimentos que conducía autoinspecciones de la planta entera mensualmente. La documentación de las inspecciones mensuales incluía las deficiencias observadas, las tareas específicas asignadas y el cumplimiento de las tareas. Se realizaban inspecciones de seguimiento para asegurar que los hallazgos habían sido corregidos. 4. Se inspeccionaban los procedimientos y sistemas críticos de la seguridad, legalidad y calidad de los alimentos para asegurar que eran apropiados, implementados y cumplidos por el personal. 5. La planta parecía mantener un presupuesto y apoyo adecuado para la adquisición oportuna de herramientas, materiales, equipos, aparatos de monitoreo, químicos y materiales de control de plagas apropiados. 6. Se había desarrollado e implementado un Programa Maestro de Limpieza (PML) de manera formal y por escrito, así como también un programa de limpieza diaria. El PML especificaba la frecuencia de limpieza y el personal responsable. Se realizaban evaluaciones visuales de postlimpieza. Los programas estaban actualizados y el estado de limpieza de la planta apoyaba la documentación. El programa incluía los terrenos exteriores, edificios, drenajes y el equipo. El programa era revisado periódicamente para asegurar que seguía siendo aplicable. 7. Se habían desarrollado procedimientos de limpieza por escrito y detallados de todas las tareas de limpieza en esta planta y se mantenían en archivo. Estos procedimientos incluían los productos químicos, concentraciones, p.3 herramientas e instrucciones para desarmar los equipos al nivel necesario para facilitar el mantenimiento de sanidad apropiado de los equipos de proceso y equipos de empaque, los edificios y los terrenos exteriores. Se habían desarrollado también procedimientos de limpieza específicos para la prevención de una contaminación cruzada entre los productos que contenían y los que no contenían alérgenos. 8. Productos e ingredientes entrantes recibidos en esta planta eran inspeccionados de acuerdo con los procedimientos escritos establecidos. Los productos entrantes se revisaban para la inspección de daño, limpieza, y actividad de plagas. Los registros de recepción incluían la fecha en que la mercancía había sido recibida, transportador, número de lote, temperatura (cuando era requerida), cantidad, números de sellos (cuando era aplicable) y condición del producto y vehículo. Las materias primas susceptibles a la micotoxinas, microorganismos patogénicos o autolisis debido al abuso de temperatura se segregaban y se manejaban bajo otros procedimientos escritos y se mantenía la documentación correspondiente. 9. Las entregas de material líquido y seco a granel se revisaban visualmente antes y después de la descarga. Se realizaban inspecciones para verificar que los números de los sellos de las escotillas y las mangas concordaran con los anotados en la factura de embarque para asegurar la integridad de la carga en tránsito. Se documentaban los resultados. 10. Se mantenían en archivo las especificaciones apropiadas de las materias primas, materiales de empaque, producto terminado y productos semiprocesados. Las especificaciones estaban detalladas para asegurar el cumplimiento de los requerimientos legales y de la seguridad de los alimentos. Estas especificaciones se revisaban periódicamente y se acordaban formalmente entre los partidos relevantes. 11. Se mantenía en archivo los certificados de análisis o garantías del proveedor para las materias primas, empaque de alimentos y productos terminados. 12. Se había desarrollado e implementado un programa de Análisis de Peligros y Puntos Críticos de Control (HACCP, por sus siglas en inglés) para todos los procesos y las líneas de proceso. El programa incluía los siguientes componentes: a. Una descripción de los productos fabricados y los riesgos inherentes en ellos, determinados a través de una evaluación de los riegos. b. Identificación de los puntos críticos de control (PCC) y los límites críticos. c. Procedimientos para controlar los PCC. p.4 d. Determinación de la frecuencia de monitoreo para los PCC y asignación de las personas responsables para realizar las pruebas. e. Procedimientos de desviación establecidos y documentados. f. Programa de verificación escrito y con la documentación correcta. g. Documentación de procedimientos, registros de cumplimiento y acciones correctivas. 13. Esta planta había establecidos políticas por escrito sobre las Buenas Prácticas de Manufactura (BPM). Se mantenían en archivo los procedimientos específicos por escrito para la capacitación de todo el personal en la seguridad de los alimentos, incluyendo al personal temporal y a los contratistas. Se mantenían los registros de la terminación del entrenamiento de los nuevos empleados y del entrenamiento de actualización anual para todo el personal. El último entrenamiento se llevó a cabo el 14. La planta tenía un programa formal por escrito para evaluar las quejas del cliente. Este programa incluía la diseminación rápida de los datos de quejas a todos los departamentos responsables para la implementación del programa de la seguridad de los alimentos. La información proveniente de las quejas era utilizada, donde era apropiado, para prevenir repetición y para implementar mejoras continuas en la seguridad, legalidad y calidad del producto. Acciones correctivas apropiadas a la seriedad y frecuencia del problema identificado se ejecutaban de una manera pronta y eficaz. 15. Se mantenía en archivo un programa por escrito para el retiro del producto del mercado. Todos los productos eran codificados. La trazabilidad de los productos era lograda a través de los registros de los números de lotes de las materias primas en los registros de producción e incluía el origen de identificación de los trabajos en proceso y reproceso. Se mantenían los registros de distribución para identificar el punto inicial de distribución y facilitar la segregación y retiro de lotes específicos. Ensayos de rastreo y de retiros del producto se conducían cada seis meses y se mantenía su respectiva documentación en archivo. El último ensayo fue realizado el (AUDITOR, COMPLETE). 16. Se tenían procedimientos para el control de productos no-conforme, incluyendo producto terminado, producto devuelto y producto en proceso. Aparentemente, las acciones correctivas tomadas concordaban con la seriedad del riesgo. Se mantenían los registros de las acciones correctivas y la disposición del producto. Los registros de disposición enumeraban la cantidad total de material no-conforme elaborado. 17. Se tenía una política escrita para el manejo de inspecciones reglamentarias y de terceras personas. Estos procedimientos incluían la(s) persona(s) p.5 responsable(s) para acompañar a los inspectores y la política sobre tomas de fotografías, revisión de los registros y toma de muestras. 18. (Auditor, bórrelo si no es aplicable) Se mantenían registros de procesamiento, tales como los requeridos para envasados, pasteurizados y alimentos acidificados, que contenían suficiente información para cumplir con los reglamentos del gobierno. Estos registros incluían procedimientos detallados por escrito de todos los procesos y documentación legible y fácilmente accesible. Los cambios y la formulación de proceso eran validados para asegurar la seguridad, legalidad y calidad del producto. Los procedimientos para manejar cualquier fracaso de equipo o desviación en el procesamiento se habían implementado para establecer la seguridad del producto afectado antes de liberarlos para su embarque. Solamente empleados autorizados podían verificar los planes de acciones correctivas. Los análisis críticos para la seguridad, legalidad y calidad del producto eran realizados por un laboratorio (INTERNO O CONTRATADO) usando procedimientos e instalaciones apropiados. 19. Se había implementado un programa por escrito para evaluar y seleccionar proveedores de productos y servicios que afectaban la calidad del producto y la seguridad de los alimentos. Se mantenía una lista de estos proveedores aprobados. 20. Se tenía una política por escrito que aclaraba que el vidrio y plástico quebradizo no se deberían usar en esta planta, con la excepción de donde era esencial. Esta política incluía un procedimiento para el manejo de cualquier quebradura de vidrio en la planta. Se había desarrollado una lista de todos los objetos de vidrios esenciales y se inspeccionaban frecuentemente para asegurar que cualquiera quebradura accidental fuese descubierta y eliminada. 21. Se había implementado un programa de mantenimiento preventivo y un sistema de órdenes de trabajo para priorizar los problemas estructurales, de equipo o de mantenimiento de herramientas que podrían resultar en la adulteración de los alimentos. El programa enumeraba los equipos y la frecuencia de las tareas de mantenimiento requeridas para mantener los equipos y las instalaciones en buen estado y orden. Se había implementado un programa para no arriesgar la seguridad y la legalidad del producto durante las labores de mantenimiento. 22. Se había establecido un programa formal para el control de bacteria, levadura y hongo. Se mantenían los registros de los análisis de laboratorios y/o muestras ambientales. (El laboratorio interno se mantenía de tal manera que no arriesgaba la seguridad del producto.) (Auditor, bórrelo si no es aplicable) CONTROL DE PLAGAS p.6 23. Se tenía un programa formal para el control de plagas con procedimientos escritos que detallaban los requisitos del programa para reducir el potencial de contaminación del producto causada por la actividad de plagas o el uso de materiales y/o procedimientos asignados para el control de las actividades de plagas. 24. La compañía (AUDITOR, COMPLETE) estaba contratada para proporcionar sus servicios de control de plagas semanalmente. Se mantenía en archivo una copia del contrato que incluía la descripción de los materiales que se utilizarían, los métodos y las precauciones necesarias. Copias del seguro de responsabilidad civil y la licencia actualizada del aplicador se mantenían en archivo. 25. El servicio de control de plaga era realizado por personal interno, los cuales eran supervisados por un operador de control de plagas (OCP) licenciado o capacitado.(Auditor, bórrelo si no es aplicable) 26. Se mantenían en archivo las hojas de datos de seguridad de materiales (MSDS, por sus siglas en inglés) y muestras de las etiquetas de todos los pesticidas utilizados y/o almacenados en la planta. 27. Un reporte del servicio era dejado después de cada visita realizada por la compañía externa de control de plagas. Estos registros incluían los tratamientos y los servicios realizados, la documentación de las inspecciones y resultados de los aparatos de control de plagas, descripción de los niveles actuales de la actividad de plagas y las recomendaciones de las acciones necesarias para corregir condiciones que promovían un potencial para la actividad de plagas. 28. La documentación de todos los pesticidas y rodenticidas aplicados en la planta incluían el organismo combatido, materiales aplicados, cantidad, área específica de aplicación, método de aplicación, dosis o nivel, fecha y hora de la aplicación y firma de la persona que lo aplicó. Esta documentación indicaba que las aplicaciones se hacían de acuerdo con las direcciones de la etiqueta. 29. Se mantenía en archivo una gráfica descriptiva de la ubicación de todas las estaciones internas y externas de control de plaga, incluyendo las estaciones mecánicas, de pegamento, señuelos de feromonas, trampas eléctricas para insectos voladores y estaciones de cebo, la cual parecía estar actualizada. 30. Se habían instalado trampas mecánicas para determinar la actividad de roedores en la planta. Estas trampas estaban correctamente colocadas entre las paredes externas y al lado de las puertas que daban al exterior. Las trampas se revisaban semanalmente y se mantenía un registro del servicio y limpieza de cada aparato. Un libro de registro de las actividades de roedores era utilizado para registrar las capturas de roedores y ayudar a p.7 establecer las acciones correctivas necesarias. Las trampas revisadas al azar parecían estar bien mantenidas. 31. Se tenían estaciones de cebo alrededor del perímetro exterior de la planta a intervalos apropiados para el control de ratas y ratones. Estas estaciones eran resistentes a la forzadura, estaban colocadas apropiadamente, ancladas en su lugar, aseguradas bajo llave o con candados y debidamente etiquetadas de acuerdo con los requerimientos reglamentarios. Se les daba servicio a todas estas estaciones como mínimo mensualmente. Las estaciones inspeccionadas al azar contaban con cebo fresco. Se documentaba el servicio y los resultados de las revisiones. 32. Se tenían trampas de luces eléctricas para ayudar en la verificación de actividad de insectos voladores. Estas trampas estaban a más de tres metros (diez pies) del producto expuesto. Estas trampas estaban previstas para limpiezas semanales en el verano y mensuales en el invierno. Se mantenía un registro del mantenimiento y limpieza de cada estación y se documentaban los niveles de actividad. Las luces de estas trampas eran reemplazadas anualmente y se mantenía la documentación que lo sustentaba. 33. La planta tenía trampas o señuelos de feromonas para la verificación de cualquier actividad de insectos. Estas trampas se revisaban regularmente y se mantenían los registros de los resultados. 34. Todos los pesticidas y equipos de aplicación se almacenaban en un cuarto bien ventilado, cerrado bajo llave e identificado con el apropiado símbolo. Se tenían materiales para controlar derrames o fugas en un almacenamiento cerrado.(Auditor, bórrelo si no es aplicable) 35. No se notó evidencia de actividad de insectos, roedores o aves en el interior o exterior de la planta. METODOS OPERATIVOS Y PRACTICAS DEL PERSONAL 36. Se mantenía un perímetro de 18 pulgadas en todas las áreas de almacenaje con el fin de proporcionar acceso para la limpieza e inspección. Se mantenía suficiente espacio entre las filas de productos almacenados para facilitar la limpieza. 37. Todos los ingredientes entrantes y materiales de empaque eran fechados bajo su recibimiento para facilitar la rotación de mercancías de “primeras en entrar, primeras en salir”. Se contaba con un programa formal para verificar y repaletizar la materia prima susceptible a la actividad de plagas que estaban en el almacenamiento por más de cuatro semanas. p.8 38. Los materiales en el almacenamiento eran adecuadamente segregados para prevenir una contaminación. Se proporcionaba almacenamiento segregados a los ingredientes que contenían alérgenos, materiales de empaque, artículos para Investigación y Desarrollo, productos químicos para la limpieza y mantenimiento, mercancías no-conformes y materiales no relacionados con el producto, tal como partes y equipos. 39. Se contaba con equipos detectores de metal en toda la línea de producto. Los detectores de metal eran inspeccionados regularmente durante cada turno utilizando pedazos experimentales de acero ferroso, no-ferroso y acero inoxidable. Los detectores de metal utilizaban tanto una alarma como un mecanismo positivo de rechazo. Los materiales rechazados se desviaban a una caja asegurada. Se mantenía la documentación de los resultados. El escritor revisó los detectores durante esta auditoría y pudo observar que los mismos detectaban y rechazaban los pedazos experimentales apropiadamente. 40. Los procedimientos de acciones correctivas para responder a cualquier fracaso de los detectores de metal se mantenían en archivo. Estos procedimientos incluían el entrenamiento, aislamiento, la cuarentena y la reinspección de todos los alimentos elaborados desde la última prueba aceptable del detector de metal. 41. La política de la compañía requería que todos los empleados con heridas, cortes y rasguños en la piel expuesta tenían que cubrirse las mismas con vendajes emitidos por la compañía, los cuales contenían una cinta de metal que podía ser detectada. Estos vendajes se probaban bajo una frecuencia predeterminada a través del detector de metal y se mantenía la documentación correspondiente. 42. Todas las líneas de recibo exteriores o capas para los materiales líquidos y secos a granel estaban identificados y asegurados bajo llave. 43. Los materiales a granel (AUDITOR, COMPLETE) eran cernidos antes de su uso con una malla del tamaño (AUDITOR, COMPLETE). El equipo era inspeccionado con una frecuencia (AUDITOR, COMPLETE) para corroborar que no había ninguna malla rota ni ningún otro defecto. Las colillas del cernedor a granel eran inspeccionadas diariamente para verificar la presencia de insectos y materias extrañas. Todas las inspecciones de las mallas y los resultados de las colillas eran registrados apropiadamente. Se tenían mallas de repuesto para reemplazar las que estaban en uso si fuese necesario. (El escritor examinó las mallas del cernedor y estaban intactas y en buenas condiciones). 44. Se tenían coladores de recepción accesibles y limpiables en las líneas de los ingredientes líquidos a granel. Los coladores se revisaban con frecuencia (AUDITOR, COMPLETE) y se mantenía la documentación. p.9 (El escritor examinó los coladores durante esta auditoría y los encontró limpios y en buenas condiciones). 45. Se tenían adecuadas estaciones de lavamanos y desinfectantes en localizaciones apropiadas y los empleados las usaban adecuadamente. Letreros con leyendas de “Lávese las Manos” estaban desplegados en los baños, comedores, áreas para fumar, lavamanos y en las entradas a las áreas de producción. 46. Los baños, regaderas y vestidores se mantenían en condiciones aceptablemente sanitarias. Los vestidores se inspeccionaban mensualmente como control sanitario y no estaba permitida ninguna comida o bebida abierta. 47. Se tenía un programa formal de alérgenos que incluía procedimientos y políticas por escrito. Se tomaban medidas efectivas para prevenir una contaminación cruzada entre materiales incompatibles. 48. Todos los vehículos de embarque eran inspeccionados antes de ser cargados para corroborar que no tuviesen defectos estructurales ni de limpieza que pudiesen arriesgar la integridad del producto; y se mantenía su respectiva documentación. Se proporcionaban y documentaban los sellos de seguridad de todos los vehículos salientes. 49. Los empleados observados en esta planta estaban usando adecuadas redecillas para el cabello y cubrebarbas. La ropa y uniformes de los empleados estaban limpias y bien mantenidas. No se notó evidencia de uso de joyería desprendible. 50. No se observó evidencia de consumos de comidas, bebidas ni cigarrillos en las áreas no autorizadas para dicho fin. 51. Todos los objetos personales de los empleados estaban almacenados en lugares apropiados definidos en la política de la compañía. MANTENIMIENTO PARA LA SEGURIDAD DE LOS ALIMENTOS 52. Se tomaban medidas efectivas para mantener la seguridad de la planta. Las estrategias de seguridad del lugar incluían el cercado de la planta, acceso controlado de las puertas, estacionamiento controlados, puertas aseguradas bajo llave, acceso limitado a las áreas sensibles, cámaras de vigilancia, servicios de guardias de seguridad o patrullaje de seguridad, sellos en los camiones, investigación de los antecedentes penales de los empleados, programas de entrenamiento y concientización, etc. p.10 53. Los terrenos exteriores estaban adecuadamente mantenidos para prevenir madrigueras de plagas. Los contenedores para la recolección de basura estaban cerrados y los derrames eran mantenidos a un mínimo. 54. Las monturas, conductos y drenajes estaban instalados y mantenidos apropiadamente para prevenir contaminación provenientes de fugas, condensaciones, o material aislante. 55. Se tenía una ventilación apropiada en la planta. Se contaba con filtros en las unidades de aires y los abanicos eran mantenidos y operados de una manera que evitaba la contaminación del producto. 56. Se tenía un programa de calibración para todos los controles de los registros y reglamentos. 57. El aire comprimido utilizado en el procesamiento era filtrado apropiadamente y se contaba con un programa para inspeccionar y reemplazar los sifones y/o filtros. 58. Se utilizaban solamente lubricantes de grado alimenticio en las maquinarias procesadoras de alimentos. Estos lubricantes estaban completamente segregados en un área asignada para ellos. 59. Se suministraba agua potable de una fuente apropiada. Se contaba con un programa para monitorear la calidad del agua. 60. Se habían instalado y se mantenían dispositivos donde eran apropiados para prevenir contraflujo y/o contrasifonaje. 61. Todos los focos fluorescentes, vidrio esencial y plásticos quebradizos parecían estar protegidos contra quebradura accidental o estaban enumerados en el Programa para la Gestión de Vidrios y Plásticos Quebradizos. 62. Los pisos, muros y techos a todo lo largo de la planta eran de sólida construcción y estaban bien mantenidos. No se notó evidencia de goteras en el techo. PRACTICAS DE LIMPIEZA 63. Se tenía un programa de limpieza continua durante las horas de operación a fin de minimizar los escombros operacionales. 64. Se tenían disponibles equipos y herramientas de limpieza adecuados y se almacenaban fuera de las áreas de producción. p.11 65. El equipo era limpiado de acuerdo con el PML para prevenir el desarrollo de microorganismos, insectos o materia extraña. 66. Las superficies y utensilios en contacto directo con los alimentos eran limpiados lo suficientemente a menudo para remover residuos de alimentos y mantener una buena apariencia cosmética. 67. Solamente se utilizaban componentes y desinfectantes de limpieza autorizados para el uso en superficies en contacto directo con el producto para limpiar. El programa para el control de productos químicos consistía de (AUDITOR, COMPLETE). 68. Las prácticas de mantenimiento de limpieza eran satisfactorias. La basura, herramientas y otros artículos generados durante los trabajos de mantenimiento eran removidos del área de trabajo. p.12