Compresores - Revista MM

Anuncio

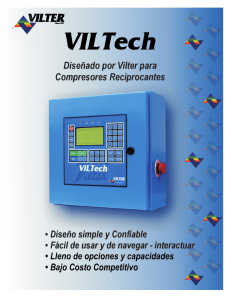

MAQUINARIA Compresores: Fuente de Potencia y Energía para la Industria (*) Paola Andrea Ruiz Rojas Periodista M&M Una de las formas para producir energía, más antiguas, seguras, económicas, eficientes, conocidas y utilizadas por el hombre –desde la época de los griegos y hasta la actualidad– es el aire comprimido. Sus propiedades lo hacen versátil y adaptable a la mayoría de los procesos de automatización industrial. D esde siempre, el hombre se ha ingeniado la forma para utilizar y transformar, los recursos naturales en combustible y energía: agua, madera, petróleo, carbón y hasta aire, han sido aprovechados en pro del desarrollo industrial. La primera utilización de aire comprimido de la que se tiene registro histórico, se dio hace más de dos mil años, en Grecia, cuando Ktesibios (1) lo utilizó para producir presión de vapor y de esta forma, mover las catapultas. Luego, en el siglo I a.C., se crearon mecanismos con los que, mediante el uso de aire caliente, los fieles del Templo de Alejandría lograban la apertura de las puertas; pero sólo es hasta el siglo XIX, cuando aparecen las primeras máquinas que aprovechan aire comprimido para accionar diversos mecanismos, como el sistema de propulsión en las locomotoras. 74 Foto: Schulz Compressors. Visítenos en: www.revista-mm.com MAQUINARIA Tipos de compresores. Fuente: Ing. Alexander Villanueva. Representante Schulz, Colombia. Ya, durante el siglo XX, la investigación y el estudio de los comportamientos, características y propiedades del aire permitieron que la industria desarrollara las primeras herramientas neumáticas, y empleara aire comprimido para hacer posible algunos procesos de manufactura. En la actualidad, la mayoría de equipos industriales requieren de aire comprimido para su funcionamiento, aire que lo suministran compresores, máquinas de flujo continuo que, por medio de energía cinética o velocidad, aumentan la presión de un gas, lo almacenan y lo transportan a través de tuberías a los mandos y equipos neumáticos que lo requieren para operar. inviable, ya que no se ha logrado, mecánicamente, comprimir aire sin variar la temperatura del mismo. Una segunda forma de compresión es la Adiabática (3), que parte de la generación de calor en la misma medida o proporción en la que aumenta la presión del gas; hecho que posibilita la generación de dos tipos de energía: la neumática y la térmica. Aunque no es el sistema más eficiente, si es económico y mecánicamente apto, de allí que a partir de este tipo de compresión se fabriquen los compresores más sencillos y también los de más bajo costo. Por último está la compresión Politrópica (4) que es aquella intermedia entre la isotérmica y la adiabática, en la que genera compresión con refrigeración, se puede decir que es también la más viable desde el punto de vista mecánico y la más utilizada. Su ventaja radica en que genera energía neumática minimizando el consumo de energía generadora, con lo que se logra optimizar los recursos económicos y productivos. Mecánicamente y a partir de los métodos citados, la industria ha desarrollado dos tipos básicos de compresores: los dinámicos y los volumétricos, cada uno de ellos con varios modelos o tipos dotados con diferentes mecanismos y características constructivas, para generar aire comprimido. • Compresores Dinámicos: El sistema de compresión dinámica convierte energía cinética (movimiento) en presión. Utiliza energía para desplazar, a alta velocidad, un determinado volumen de aire, que luego es bruscamente desacelerado, lo que aumenta la presión de la masa. Este tipo de compresor es ideal para obtener grandes volúmenes de aire, a presiones de hasta 7 bar (5). Foto: http://www.flickr.com Métodos de Compresión y Tipos de Compresores Según las leyes de la física, existen tres formas mediante las cuales se puede comprimir aire: la primero conocido como Isotérmica (2), consiste en aumentar la presión de un gas pero sin provocar cambios en su temperatura, es decir, ésta se mantiene constante. Este sería el procedimiento de compresión de gas ideal para los fabricantes de compresores; sin embargo, hasta la fecha ha sido Visítenos en: www.revista-mm.com Axiales y centrífugos, son los dos tipos de compresores básicos, propios de la categoría de los dinámicos. Foto: flickr.com/photos/kimerius. 75 MAQUINARIA Existen dos tipos de compresores en esta categoría: el Centrífugo que utiliza múltiples aletas rotativas, lo que provoca una expulsión del flujo de aire en sentido radial desde sus extremos, y el Axial, que impulsa aire, a alta velocidad, en sentido a su eje. Dado que no utilizan aceite, el aire producido por estos compresores dinámicos está libre de lubricantes, a la vez que la disposición externa de sus rodamientos asegura un producto final sin contaminantes. La selección de este tipo de equipos industrialmente se debe establecer bajo dos premisas: el volumen requerido de aire y la presión. En Colombia, los compresores dinámicos son utilizados, básicamente, por industrias y plantas donde operan máquinas de gran tamaño y exigentes niveles de producción como las Petroquímicas, las empresas textileras y las papeleras. • Compresores Volumétricos o de Desplazamiento: Este tipo de equipos conocidos también como de Flujo intermitente, poseen un sistema de compresión mediante el cual se obtiene presión alterando el volumen del aire atmosférico. Los compresores que conforman este grupo, concentra el aire en un recinto hermético, lo comprimen en un espacio de menor volumen y luego lo transportan a otro recipiente para almacenarlo. En este grupo se ubican los reciprocantes y los rotatorios. • Reciprocantes o Alternativos: desde el punto de vista físico y mecánico, el funcionamiento de estos equipos es muy sencillo y se basa en el principio del desplazamiento del aire en tres tiempos: admisión, compresión, descarga. Son generalmente de pistón o diafragmas y gozan de alta demanda por su simplicidad en el mantenimiento, relativa eficiencia y bajo precio; se dice incluso que los equipos de pistón representan el mayor porcentaje de ventas en el mundo entre todos los compresores; rango sustentado no sólo por las ventajas ya anotadas, sino porque además Modelos de Compresores reciprocantes. Existen en el mercado nacional, varios modelos de compresores reciprocantes, que pueden ser utilizados por diferentes tipos de máquinas industriales. Fotos: http://mx.kaeser.com. 76 exigen poca tecnología de sus fabricantes. Según los estudiosos del tema, este tipo de equipos no han tenido un avance tecnológico significativo, y en el último siglo, sólo han variado los métodos constructivos y los materiales con los cuales se construyen. Específicamente, los equipos alternativos de pistón alcanzan elevadas presiones ya que trabajan con volúmenes de aire intermitentes, alternando etapas de compresión y de enfriamiento entre descarga y readmisión, lo que genera elevadas presiones finales; en otras palabras, inicia el proceso de forma adiabática y finaliza el proceso en compresión politrópica. Entre los compresores de pistón, se pueden encontrar dos tipos: los de simple efecto –cuyo proceso de compresión se realiza en el punto superior del pistón, con una presión de aire elevada, rápidamente, de 1 a 8 bar; y los de doble efecto, en los que la acción compresora se efectúa en las dos extremidades del pistón, y poseen válvulas para lograr el trabajo en doble vía. Ya, de acuerdo a la forma en la que están construidos, dentro de la gama de los reciprocante, el mercado ofrece compresores en línea y en “V”; y dependiendo de la sustancia que requieran para evitar la fricción, los hay lubricados, libres de aceite y mixtos. En los reciprocantes, la compresión del aire se inicia cuando el contenido del cilindro dispone de su máxima capacidad, al encontrar el pistón en su punto más bajo (punto muerto inferior). Luego, y debido al movimiento del pistón accionado por una biela, el volumen inicial del aire se reduce y se eleva la presión por encima de la ejercida por el resorte de la válvula de descarga, lo que permite que el aire comprimido pase a través de esta hacia la tubería o el recipiente donde será almacenado. Visítenos en: www.revista-mm.com MAQUINARIA Principales componentes y funciones de un compresor de pistón. Fotos: Manual ‘Fundamentos de energía neumática’. 1. 2. 3. 4. 5. 6. 7. 8. 9. Unidad Compresora. Motor. Presostato Válvula piloto / Descarga Válvula de alivio. Válvula de Retención Filtro de admisión. Volante Serpentinas 10. Válvula de seguridad. 11. Manómetro. 12. Dreno de depósito. 13. Depósito. 14. Ventana de inspección. 15. Protector de piezas móviles. 16. Correa de tracción. 17. Visor de aceite. 18. Dreno de aceite. • Rotatorios: Son equipos que pueden manejar volúmenes de aire considerables (3000 CFM) y presiones de trabajo de hasta 350 Psi, estos trabajan con dos rotores que giran en una carcasa y sus componentes están montados con holguras o tolerancias muy pequeñas que garantizan la compresión del aire con flujos axiales. Vale señalar que este grupo lo componen los compresores de tornillo rotativo y los Blowers de lóbulos que son, estos últimos, equipos con dos rotores simétricos en paralelo, sincronizados por engranajes y con un sistema de funcionamiento muy simple, parecido al de una bomba de aceite del motor de un auto, que requiere un flujo constante de material, además de pocas piezas en movimiento: y los compresores de tornillo rotativo. El segundo tipo, los compresores de tornillo –creados hace ya más de un siglo– son los más conocidos y utilizados. Su principio de funcionamiento es sencillo, están constituidos por dos tornillos helicoidales, uno macho y otro hembra Visítenos en: www.revista-mm.com MAQUINARIA Compresores de tornillo y sus partes 1. Admisión de aire y mezcla con aceite durante el proceso de compresión. Foto: ‘Manual fundamentos de energía neumática’. 2. Separación de los fluidos. 1. Filtro de aire. 2. Válvula de admisión. 3. Filtro de aceite. 4. Correa transmisora. 5. Unidad compresora. 6. Separador de aire/aceite. 7. Motor eléctrico principal. 8. Radiador de aire aceite. 9. Válvula de presión mínima. 10. Visor del nivel de aceite. 11. Panel de control y comandos. 12. Válvula termostática. 3. Disipación del aceite para reiniciar el ciclo. 4. Disipación del aire para su distribución. En la actualidad, el mercado también ofrece compresores de tornillo que usan agua como lubricante y filtro de partículas naturales; y compresores de tornillo libres de aceite, equipos dirigidos, estos últimos, a los segmentos de la industria de gran envergadura, capaces de pagar sus precios elevados. (rotores), montados sobre rodamientos en los dos extremos, confinados en una carcasa que sirve, simultáneamente, de apoyo a los soportes de los rotores y a la cámara de circulación de los fluidos (aire y aceite). La admisión de aire ocurre en el segmento inicial del rotor macho que, tras la apertura de la cámara, aprisiona el aire contra el núcleo del rotor hembra, reduciendo su volumen. lubricación, sello y control de temperatura del sistema; precisamente, por ser un equipo lubricado, esta variedad de compresor deja pasar pequeñas partes por millón por cada CFM producido, lo que provoca contaminación en el aire comprimido, en bajos niveles, deficiencia que se corrige tras el uso de elementos filtrantes que retienen estos y otros contaminantes. Qué Compresor Elegir En los modelos comunes se usa aceite para evitar el desgaste de los rotores o tornillos, sustancia que cumple las funciones de La compresión, en este tipo de equipos, ocurre tras un ciclo de funcionamiento que consta, básicamente, de cuatro fases: En este sentido, para determinar qué tipo de compresor requiere una empresa, es preciso que ésta tenga en cuenta varios parámetros de selección que le ayuden, no sólo a elegir acertadamente el tamaño del equipo, sino que le garanticen la calidad y cantidad del aire que requiere. Funcionamiento de Compresor de tornillo. A pesar de ser el compresor, uno de los equipos vitales en cientos de procesos productivos, un gran porcentaje de la pequeña y mediana industria, aún desconoce el valor de su servicio y por ende, le resta importancia a esta máquina y a su correcta selección. Independientemente del equipo que escoja y como norma general, debe establecer el número exacto de equipos y/o herramientas que necesitan de aire comprimido para su funcionamiento, así como determinar el consumo de aire y la presión que requieren cada una de las máquinas existentes, con miras a evitar subutilización de compresores y los costos innecesarios que genera este hecho. Gráfica: Ing. Alexander Villanueva. 78 Visítenos en: www.revista-mm.com Foto: http://img186.imageshack.us MAQUINARIA Los compresores industriales son probados en la práctica en una gran variedad de aplicaciones de exigencia y de ambientes rigurosos. Los compresores de pistón, por ejemplo, funcionan en su gran mayoría en régimen intermitente, lo que quiere decir que los accionamientos y paradas son controlados por un presostato o interruptor de presión, dispositivo mecánico-neumático dispuesto para trabajar en rangos de presión diferencial de 40 ibf/pulg2, y que permite que el equipo permanezca detenido el tiempo necesario para alcanzar el enfriamiento de la unidad compresora. De allí que para una correcta actuación de un equipo continuo o de régimen intermitente, la proporción de los tiempos de parada y reinicio deben ser de 70/30, lo que indica que durante un día de producción, los compresores continuos deben permanecer el 70 por ciento con carga, y el 30 por ciento apagados. Para lograr estos parámetros es preciso escoger acertadamente los compresores, identificando el consumo de aire real en volumen. Así, si la empresa no elige correctamente el compresor de acuerdo a sus necesidades, y por el contrario exige de su equipo un trabajo mayor para el que fue diseñado, puede provocarle pérdida de desempeño, sobrecalentamiento, consumo excesivo y desgaste prematuro. Conocer las características de los compresores es determinante al momento de escogerlos, ya que éstas, sumadas a los requerimientos de energía neumática de la maquinaria industrial –en cuanto a volumen de aire y presión de operación– garantiza su correcto funcionamiento y una compresión de aire adecuada. Visítenos en: www.revista-mm.com MAQUINARIA Concepto y mecánica simple. Bajo costo de mantenimiento. Precio accesible. Adaptación a equipos. Dispensan mecanismos de separación aceite-aire y disipación posterior mediante filtro separador de aceite y radiador. Características principales de los compresores rotativos de tornillo Efectividad volumétrica superior. Carga horaria superior a 12 horas. Menor consumo en Kw. Generan aire comprimido a temperaturas más bajas. Reinicializaciones más rápidas comparadas con los alternativos Adaptación de recursos de alta tecnología. Todo fabricante de herramientas y/o máquinas neumáticas tiene claramente determinado el caudal y la presión de trabajo de sus equipos, normalmente esta información se refiere a un factor de tiempo de utilización continua, durante un minuto, y varía según el modelo y el fabricante. Vale anotar que en las máquinas industriales, en general, el consumo de aire se mantienen sin importar la altura sobre el nivel del mar en la que se encuentren; sin embargo, en los compresores es necesario tener en cuenta que debido a las leyes de la física, la altura sobre el nivel del mar, la temperatura ambiente y la humedad relativa si afectan sus rendimientos. A manera de ejemplo, un compresor en Bogotá es un 27,3% menos eficiente que el mismo equipo trabajando en Cartagena, razón por la cual debemos sumar esta premisa al dimensionamiento del compresor. Puntualmente, el desplazamiento o caudal teórico es un valor resultante de un cálculo matemático determinado por tres factores –diámetro del cilindro, curso del émbolo y rotaciones por minuto-, dichos factores que pueden variar de un modelo a otro, representan la principal definición técnica y diferenciación entre compresores. Esta se puede establecer mediante la siguiente fórmula: Cilindrada = área cúbica del cilindro X curso del embolo X número de pistones Caudal teórico = cilindrada X rpm. Existe también un desplazamiento efectivo o caudal real, que es el volumen de aire que el compresor disponibiliza a una presión determinada. El desplazamiento efectivo dependerá de cada modelo de compresor y se establece como la resultante del desplazamiento teórico menos las pérdidas inevitables en el proceso de compresión mecánica de aire. Juega con factores como admisión de aire de la atmósfera y variables como presión atmosférica, temperatura y humedad relativa. Es importante tener en 80 cuenta que compresores con igual desplazamiento teórico o cilindrada, no necesariamente tendrán el mismo caudal efectivo, pues su forma constructiva, variables en estándares de calidad e incluso el ambiente y las condiciones ambientales donde son instalados, influyen en que estos caudales varíen de modelo a modelo. Tenga en Cuenta La calidad del aire de acuerdo a la aplicación es muy importante, pues hay equipos que admiten para trabajar de manera óptima, aire con pocos contaminantes. El agua, polvo y aceite lubricante son los enemigos de las máquinas que usan aire en su trabajo. El suministro de un aire de calidad garantiza que los equipos neumáticos tengan una larga vida útil y que se reduzcan los intervalos de tiempo, para recibir mantenimientos correctivos, lo que conlleva a una reducción de costos operativos. El tratamiento de aire debe tenerse en cuenta a la hora de calcular el tamaño del compresor, pues estos procesos de tratamiento ocasionan pérdidas de presión. Durante la vida útil de un compresor, que se estima en 10 años, el esquema de costos se divide en tres ítems importantes: el costo de adquisición (15%), el costo de mantenimiento (10%) y el costo eléctrico (75%); este último por su proporción frente a los otros dos, debe ser estimado de forma cuidadosa, pues escoger un compresor inadecuadamente, puede acarrear gastos innecesarios y aumentar, por ende, el porcentaje de consumo eléctrico. Los fabricantes de compresores siempre recomiendan que, una vez el usuario haya establecido el consumo real de su planta, este sea repartido en dos o más equipos con el fin de no depender de uno solo, ya que si el suministro de aire se corta, la planta pude sufrir paradas que acarren pérdidas de dinero. Con la instalación de varios compresores también se logra un diseño de red adecuado y de ser el caso, la instalación de equipos para el monitoreo, Foto: www.tecnicaindustriales.com. Características principales de los compresores alternativos de pistón Compresor de nivel rotativo, con bajo nivel de ruido. Visítenos en: www.revista-mm.com MAQUINARIA control y optimización del uso de los compresores, los llamados gerenciadores. Vale señalar que en el caso de que la empresa, no esté en condiciones de realizar los cálculos necesarios para la instalación y aprovechamiento de los equipos, debe consultar o solicitar una visita técnica de personal especializado que le asesore y garantice un dimensionamiento de la planta adecuada y un sistema de generación de aire eficiente y seguro; una inversión apropiada que le representará a la empresa beneficios a corto y largo plazo. Proveer aire comprimido no significa conectar un compresor a una red neumática, es todo un proceso que involucra la generación, preparación, distribución y suministro del aire para que sea utilizado en las condiciones óptimas que lo requieren todas y cada una de las aplicaciones. Actualmente el aire comprimido se usa como un recurso económico y versátil frente a otros medios energeticos, toda industria moderna actual tiene en la mayoría de sus procesos automatización neumática y/o equipos que requieren de aire comprimido como fuente de energía. (*) Tomado de la revista Metal Actual. Número 18. Noviembre 2010 – Enero 2011. Pág. 26. Citas 1) Ktesibios: Ctesibio (en griego Κτησίβιος Ktêsíbios) (trabajó 285 a. C.– 222 a. C.) fue un inventor y matemático griego de Alejandría (siglo III a. C.). Sus contribuciones a la investigación de los fenómenos naturales, así como de la geometría son sólo inferiores a los de Arquímedes. Escribió el primer tratado científico acerca del aire comprimido, empleando para su elaboración bombas neumáticas e incluso cañones. Estas investigaciones, junto con los ensayos de elasticidad del aire neumática, le han concedido la fama de ser “padre de la neumática”. 2) Isotérmica: en que la temperatura del gas permanece constante durante el proceso de compresión; es decir, que todo el calor generado en la compresión es removido en el momento en que se genera. 3) Adiabática: en la que no se transfiere calor externo al gas ni se remueve calor del gas, durante el proceso de compresión; es decir, todo el calor generado en la compresión es retenido en el gas. Para los gases perfectos, esto se expresa como que la ecuación PV (Presión x Volumen) es constante, si el proceso es reversible. 4) Politrópica: es en que la relación entre la presión y el volumen expresada por la ecuación PVn, es constante, donde n es el exponente politrópico. 5) Bar: unidad de presión equivalente a un millón de barias, aproximadamente igual a una atmósfera (1 Atm). Su símbolo es “bar”. La palabra bar tiene su origen en báros, que en griego significa peso. Fuentes • Ing. Alexander Villanueva Ríos, Representante Schulz – Somar. schulz. [email protected] - www.schulz.com.br • ‘Fundamentos de Energía Neumática’. Schulz Compressors. • www.schulz.com.br - www.kaeser.com - www.sullair.com - www.wikipedia.com - http://widman.biz/boletines_informativos/56.pdf Visítenos en: www.revista-mm.com