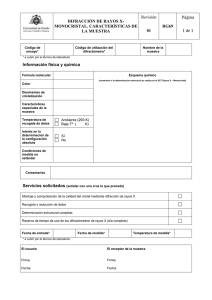

manual de calibración de equipos de rayos x

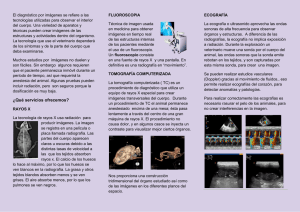

Anuncio