componentes de latas de conserva con estructura metal

Anuncio

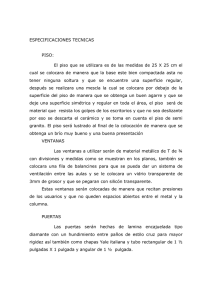

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k kInt. Cl. : B32B 15/08 11 Número de publicación: 2 178 665 7 51 ESPAÑA B32B 7/12 B21D 51/26 k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 95905315.8 kFecha de presentación: 30.11.1994 kNúmero de publicación de la solicitud: 0 731 752 kFecha de publicación de la solicitud: 18.09.1996 T3 86 86 87 87 k 54 Tı́tulo: Componentes de latas de conserva con estructura metal-plástico-metal. k 73 Titular/es: Robert J. McHenry k 72 Inventor/es: McHenry, Robert J. y k 74 Agente: Curell Suñol, Marcelino 30 Prioridad: 01.12.1993 FR 93.14617 2819 Royal Ashdown Court St. Charles, IL 60174, US 45 Fecha de la publicación de la mención BOPI: 01.01.2003 45 Fecha de la publicación del folleto de patente: ES 2 178 665 T3 01.01.2003 Aviso: k k Petit, Dominique k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 178 665 T3 DESCRIPCION Componentes de latas de conserva con estructura metal-plástico-metal. Antecedentes de la invención La presente invención pertenece al campo técnico de la fabricación de componentes, cuerpos y extremos de latas, de fácil apertura o no, destinados al envasado de productos alimenticios por embutición, en una o varias pasadas, comenzando a partir de una construcción de metal-plástico en capas. Más precisamente, la construcción de metalplástico usada en la presente invención es del tipo metal-polı́mero-metal, esto es, en la que una capa de polı́mero se interpone entre dos chapas de metal a las que se adhiere. En el texto de esta solicitud de patente, se usará indistintamente para esta construcción las expresiones metal-plástico-metal, metal-polı́mero-metal, o de forma más simple en una forma abreviada, MPM. Hay numerosos documentos que describen construcciones de metal-plástico en capas. La mayorı́a de estos se refieren a construcciones de metal-polı́mero o poli-metal-polı́mero, siendo más raras las construcciones de metal-polı́mero-metal. De esos documentos que sı́ mencionan las construcciones de MPM, no hay ninguno que muestre qué intervalo de materiales y qué grosores son adecuados para obtener latas embutidas y laminadas para bebidas o alimentos. A tı́tulo ilustrativo, se puede citar la solicitud internacional PCT, presentada el 25 de junio de 1981, por Metal Box Limited y publicada con el número WO 82/00020 el 7 de enero de 1982. Esta solicitud ha dado lugar, en particular, a la patente europea EP 055719. Esta patente describe una construcción de metal-plástico en la forma más simple de realización de una pelı́cula de polietileno (llamado abreviadamente PE) unida a una lámina o plancha de metal. Otro método de realización consiste en dos pelı́culas de PE unidas a las superficies opuestas de una plancha de metal para formar un complejo PE-metal-PE. Finalmente, un tercer método de realización consiste en dos planchas o láminas de metales unidas a las superficies opuestas de una pelı́cula de PE. El PE usado, obtenido por copolimerización a una baja presión de etileno y de 1-buteno, es del tipo lineal de baja densidad, a una densidad entre 0,91 y 0,94, y se ha encontrado que este tipo particular, cuyas caracterı́sticas se describen en la solicitud, tiene la interesante propiedad de adherirse directamente al metal sin necesidad de usar un adhesivo. Basta con adherirlo al metal por aplicación simultánea de calor y presión (termosellado). El sustrato metálico puede ser acero, acero que tiene un revestimiento de estaño o de cromo o de cromo/óxido o de cinc, de aluminio tratado o no con nı́quel, cobre, o cinc. Puede haber sufrido un tratamiento de conversión quı́mica. Aunque no hay nada indicado en cuanto a los ejemplos absolutos o relativos deseados de construcciones simples de metal-plástico en las que las pelı́culas de diferentes tipos de polietileno de 100 µm (micrómetros) de grosor son de este modo 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 termoselladas sobre las planchas de metales diferentes; acero, acero estañado, acero revestido con cromo-óxido de cromo, o aluminio de un grosor de 210 µm (micrómetros). Las muestras obtenidas se conforman entonces en artı́culos huecos por plegado, estampado, embutido, laminado de pared. Se compara la adhesión de los revestimientos, y se demuestra la superioridad del polietileno de baja densidad lineal. La patente francesa FR 2.665.887 (Pechiney Emballage Alimentaire) describe una cápsula para que se ajuste a un tapón obtenido por embutido, embutido y laminado, o fluotorneado, caracterizada porque comprende dos capas de aluminio unidas por una capa de adhesivo de una dureza Shore menor que 80. La capa adhesiva puede estar constituida por etileno-ácido acrı́lico o por polietileno, o por polipropileno modificado con una funcionalidad ácida. El grosor total del complejo está comprendido entre 120 y 400 µm (micrómetros), con la siguiente distribución de porcentajes del grosor total: Capa más externa de aluminio 20 a 50 % Capa adhesiva 3 a 30 % Capa interna de aluminio 40 a 60 % La solicitud de patente europea EP-A-0 046 444, cedida a Schweizerische Aluminum AG, describe una lámina de material compuesto de MPM en la que la capa de plástico puede ser tan gruesa como las dos capas de metal combinadas. Un requisito señalado para lograr una embutición profunda es seleccionar la capa central de plástico y las capas superficiales de metal de forma que, cuando el material compuesto es alargado, la carga soportada por el núcleo de plástico sea mayor que la soportada por cada una de las bandas de metal. Esta condición se logra mediante el uso de una capa de plástico orientada o estirada. También se establece que la banda delgada de aluminio blanda o semidura es particularmente muy adecuada. No hay indicaciones del embutido de recipientes rı́gidos, tales como latas. Un enfoque similar a las construcciones de MPM se describe en la solicitud de patente europea EP-A-0 034 781, cedida a BASF Aktiengesellschaft. Los inventores de esa solicitud enrollan la pelı́cula de plástico antes de combinarla con la lámina de metal a fin de dar las propiedades de ductilidad plástica que son más parecidas de los metales seleccionados. En la solicitud europea EP-A-0 134 958, cedida a Dow Chemical Company, se describe un estratificado estructural de metal-plástico-metal que se puede conformar en diversos artı́culos útiles. Esta invención se define, en parte, mediante un intervalo muy amplio de grosores de las capas individuales, de grosores totales, y de relación de grosores. Además se define en términos de una capacidad del estratificado para soportar al menos cierto nivel de conformabilidad por estiramiento según se mide en un ensayo estándar de laboratorio, la capacidad para ser curvado hasta un radio agudo dado sin ruptura del metal, y un cierto nivel de estabilidad térmica. La patente no contiene ninguna referencia a ninguna forma embutida o embutida y laminada, ni a la capacidad de estas construcciones estra- 3 ES 2 178 665 T3 tificadas para ser conformadas bien mediante un procedimiento de embutido o bien mediante un procedimiento de embutido y laminado. El ensayo de laboratorio descrito es una forma de ensayo de tensión biaxial en el que el material es estirado uniformemente mientras se mantiene la periferia, fijado de tal manera para hacer más delgado al material. Aunque tal procedimiento de conformación por estirado se usa convencionalmente para conformar partes superficiales, tales como paneles de automoción, no se usa para obtener latas para alimentos o bebidas. Un procedimiento de embutido convencional, tal como se usa para obtener latas para comida, o para las etapas iniciales para obtener latas para bebidas, permite al material circular desde la periferia, y da como resultado poca o ninguna reducción del grosor. La patente U.S. 3 298 559, cedida a Continental Can Company, describe recipientes de metalplástico estratificados, tales como bandejas para bizcochos, que son embutidos en frı́o en matrices conformadoras convencionales. Entre los recipientes de metal-plástico descritos están algunos de los cuales son del tipo de MPM. Aunque se reivindican intervalos amplios de grosores de metal y de plástico, no existen enseñanzas en cuanto a la importancia de la relación de estos grosores. Aquellos ejemplos que abarcan las construcciones de MPM tienen una relación de plástico a grosor total de metal de entre 5 y 9. Las capas de metal en los ejemplos de MPM se describen como de temple suave o sin temple. No hay indicación de que se puedan formar, mediante un procedimiento de embutido y laminado, tales recipientes, o de que se puedan obtener recipientes embutidos adecuados para latas de comida. Problema planteado El problema presentado a los inventores de la presente memoria descriptiva fue el de mejorar los cuerpos de las latas embutidas, en particular latas de comida, y sus extremos de fácil apertura. El procedimiento de formación de estos componentes, latas y extremos, es el procedimiento de embutir, o de embutir y volver a embutir, lo que permite velocidades muy altas de producción. Muy esquemáticamente, el procedimiento incluye al menos una pasada de embutido. Se comienza con un disco plano circular o casi circular, hecho de acero o de aleación de aluminio. El disco se embute entonces bien en una sola pasada para dar un extremo o una lata, o en dos o varias pasadas, de las cuales la primera produce un cuerpo intermedio en forma de una copa que entonces se vuelve a embutir para reducir su diámetro e incrementar su altura. Esta técnica es bien conocida para el experto en la técnica. Las latas o extremos de fácil apertura se revisten internamente mediante un barniz aceptado para alimentación, y externamente mediante una o varias capas de decoración que indican la naturaleza y la marca de los contenidos. Entre los elementos de coste de las latas y extremos obtenidos por embutición, el coste del metal, a pesar de su ligero peso, constituye un parte preponderante. Por lo tanto, a los investigadores se les ocurrió la idea de sustituir una parte del metal por un material menos costoso: plástico. El 5 10 15 20 25 30 35 40 45 50 55 60 65 4 coste de los polı́meros habituales, poliolefinas tales como polietileno (PE) o polipropileno (PP), poliésteres (PET), poliamidas, es generalmente menor, para un grosor igual al de las aleaciones de aluminio. Por ser el módulo de elasticidad y el lı́mite elástico de la mayorı́a de los materiales plásticos mucho menor que los de los metales, la sustitución de metal por plástico afronta varios problemas estructurales. Además de estos problemas estructurales, hay problemas de procedimiento unidos al hecho de que las latas de metal se fabrican generalmente en condiciones considerablemente diferentes de las usadas para formar plásticos. Por ejemplo, los recipientes de metal se fabrican normalmente a velocidad elevada, y a temperaturas ambiente o moderadas, mientras que el comportamiento de los plásticos es tal que los recipientes de plástico se fabrican normalmente a menores velocidades y a mayores temperaturas. Investigadores anteriores, en particular como se describe en el documento WO 82/00020, han demostrado que se pueden conformar capas delgadas de plástico, que se adhieren bien a la lámina de metal, mediante simples modificaciones de los procedimientos convencionales de conformación de metales. Esto se puede explicar por el hecho de que el comportamiento de la construcción de metal-plástico durante la conformación está controlado por el metal más resistente y más grueso, y por el hecho de que los esfuerzos generados en la capa o capas delgadas de plástico se transfieren fácilmente a la lámina de metal como resultado de su buena adherencia. Esta restricción a las capas relativamente delgadas de plástico no ha sido un problema en la investigación previa debido a que el papel del plástico fue, en general, proteger al metal frente a la corrosión, y que bastase una capa relativamente delgada de plástico para esa protección. Incluso aunque el documento WO 82/00020 establece que, si se desea, los estratificados se pueden obtener con chapas o láminas de metal unidas a superficies opuestas de la pelı́cula de polietileno, no hay indicación de que fueran deseadas, o posibles, capas de plástico más gruesas en tales estructuras de MPM. Si se construyesen estructuras de MPM usando la pelı́cula de plástico de 100 µm (micrómetros) y dos láminas de metal de 210 µm (micrómetros) que se describen en esa patente, la relación del grosor del núcleo de plástico a grosor total de metal serı́a menor que 0,24. Esta baja relación, como se mostrará, está por debajo de la requerida para ahorros de coste deseados. Además del uso de capas de plástico que sean suficientemente delgadas para ser dominadas en la conformación por el metal, los investigadores previos han usado dos enfoques. El primero, que se ilustra en la patente francesa FR 1414475 y la patente U.S. 4390489, es llevar a cabo la conformación comenzando a partir de un material calentado como se usarı́a en los procedimientos de plásticos convencionales, tal como termoconformación. El segundo enfoque es trabajar con construcciones de metal-plástico en las que los materiales respectivos se seleccionan de tal forma que el núcleo de plástico domina la conformación, y la 3 5 ES 2 178 665 T3 deformación del aluminio sigue a la deformación del plástico. En el documento EP-A-0 046 444, descrito previamente, esta condición se especifica en términos de la carga soportada por el núcleo de plástico, que es mayor que la soportada por cada una de las bandas de metal. Esto se logra mediante el uso de una banda de aluminio blanda o semidura, y el uso de una capa de plástico orientada o estirada. En el documento EP-A-0 034 781, los inventores laminaron en frı́o la pelı́cula de plástico a fin de hacerla incluso más dominante en comparación con una lámina de metal dada. Esto les permite usar una lámina de metal en cierto modo más resistente. Aunque los inventores no establecen sus resultados en términos del porcentaje de carga que es soportada por el metal, ese porcentaje se puede calcular fácilmente para cada una de las construcciones en capas mostradas en el ejemplo, bajo la suposición de que el esfuerzo final del metal es igual a la de la lámina de metal cuando se ensaya por sı́ sola. Este cálculo muestra que el metal sólo soportarı́a 16,4 % de la carga a tracción en la construcción que usa la pelı́cula laminada en frı́o, y 20,8 % en la muestra de comparación usando una capa más gruesa de la misma pelı́cula de plástico sin laminar en frı́o. En la patente U.S 3 298 559, los inventores no laminada en frı́o u orientaron de otro modo el plástico, pero en cada uno de los ejemplos de MPM dados especifican que las láminas de aluminio son de temple suave o sin temple. Además, la relación de grosor del plástico a grosor total de metal es al menos 5 a 1 en cada ejemplo de MPM. Aunque los inventores no establecen el porcentaje de carga asumida por el metal, ni proporcionan datos mecánicos a partir de los que se puede calcular, esta combinación de aluminio suave y alta relación de grosor de plástico a metal dicta que la capa de plástico dominará el procedimiento de conformación. Como se mostrará más adelante, el uso de aleaciones blandas de metal, o de una capa de plástico que es muy delgada en comparación con el grosor total de metal, no cumplirá el objetivo de los presentes inventores de proporcionar una reducción importante en el coste de material para un recipiente que debe resistir, hasta cierto momento, una presión interna u otra carga mecánica significativa. Los actuales inventores de la presente memoria descriptiva también han encontrado que se prefiere una capa central de plástico no orientada, sobre un núcleo de plástico orientado, en términos de la capacidad de soportar los embutidos más profundos requeridos para latas embutidas para alimentos. La capa de plástico está no orientada salvo la orientación fortuita producida normalmente durante el moldeo por colada o por soplado de una pelı́cula de plástico. Para lograr el objetivo de la presente invención, que es reducir el grosor y, por lo tanto, el coste del metal usado, los inventores de la presente memoria han encontrado que la capa de plástico ha de ser colocada entre dos capas de metal y ha de ser más gruesa que las obtenidas hasta ahora en los recipientes hechos de construcciones de metal-plástico. 4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 Se sabe cómo usar, en otros tipos de estructuras mecánicas, un material de bajo coste o de baja densidad como capa central colocada entre dos capas externas obtenidas a partir de un material más resistente y más rı́gido. Tales estructuras de “sándwich” son conocidas por lograr una resistencia a la flexión que se aproxima a la de una única capa del material más sólido del mismo grosor que el grosor total del sándwich. Incluso aunque el material central menos resistente contribuye a la resistencia a la flexión de la estructura, apenas contribuye a la resistencia a la tracción del sándwich. Esto limita la posible reducción del grosor total de las dos capas de metal externas. La resistencia a la tracción de una estructura con paredes de metal relativamente delgadas, tal como un recipiente, se denomina resistencia de membrana. Los inventores de la presente memoria han encontrado que la presión a la que la base de un recipiente rı́gido, tal como una lata o el extremo, comienza a pasar de una forma cóncava, vista desde el exterior, a una forma convexa, depende de una función compleja de la resistencia a la flexión y de la resistencia de membrana. Esta presión se denomina habitualmente presión de pandeo del fondo. La forma de esta función de los dos tipos de resistencia depende de la forma exacta de la cúpula cóncava y de la forma de la parte de la base que conecta la cúpula con el fondo de la pared del recipiente. La presión de pandeo del fondo (P) se puede expresar para una sola capa de metal como una función del grosor mediante la fórmula: P = ken en la que k = constante de proporcionalidad, que depende del material, e = grosor del material, n = exponente que varı́a entre 1 y 2, que depende de la geometrı́a de la base. Cuando el exponente n es próximo a 1, esto significa que la presión de pandeo es más sensible a la resistencia de membrana; cuando el exponente es próximo a 2, esto significa que la presión de pandeo del fondo es más sensible a la resistencia a la flexión. Para la mayorı́a de las bases de latas para bebidas, el exponente está entre 1,2 y 1,9. Cuanto más próximo esté el exponente a 2, menor grosor del plástico se requiere para un grosor dado de las capas de metal externas. La figura 3 muestra el grosor eP del plástico requerido para un grosor total de las dos capas de metal em para obtener la misma presión de pandeo como la obtenida con una estructura completamente metálica con un grosor de 330 µm (micrómetros). Como se puede observar en las diferentes curvas, se necesita mucho menos grosor de plástico en el caso de un exponente n = 1,7, para el que la resistencia a la flexión es lo más crı́tico, que en el caso de un exponente n = 1,2, para el cual la resistencia de membrana es lo más crı́tico. Se puede ver también en esta figura 3 que, para una configuración base dada y, por lo tanto, para un valor dado de n, existe una serie de grosores eP del plástico, y de los grosores totales correspondientes de las dos capas de metal em , lo 7 ES 2 178 665 T3 que dará la resistencia de pandeo del fondo requerida. Para una configuración con un exponente de 1,5 por ejemplo, todas las combinaciones aceptables corresponden a la abscisa y a la ordenada de cada punto de la curva designada por 1,5. En general, los puntos a la izquierda de cada curva representan las estructuras más económicas debido a que incorporan menos cantidad del metal más costoso y más cantidad del plástico de bajo coste. Se deberı́a observar que estos puntos tienen una relación del grosor del plástico al grosor total del metal mayor que la que se ha obtenido en la técnica anterior. Era de esperar que la fabricación, comenzando con una estructura de MPM, de recipientes con los procedimientos convencionales de conformación de metales, tales como embutido, serı́a relativamente más difı́cil con estructuras compuestas de menos metal y más plástico. Una razón para esperar esto era que, tanto durante el embutido como el laminado, la estructura de MPM está sometida a esfuerzos de tracción y se podrı́a pensar, según la tecnologı́a existente, que el alargamiento a la ruptura de la estructura de MPM serı́a el mismo que el de una estructura completamente de metal. A este alargamiento, el material de plástico, como resultado de su bajo módulo, soportarı́a una parte pequeña de los esfuerzos de tracción inducidos por el embutido y el laminado. A fin de ensayar la suposición habitualmente aceptada de un alargamiento a la ruptura igual, se han realizado ensayos de tracción uniaxial sobre varias estructuras con grosores variables de plástico y un grosor constante de 100 µm (micrómetros) para cada capa de la aleación de aluminio exterior. Se ha observado sorprendentemente que, como se muestra en la figura 4, el alargamiento a la ruptura aumentó con el grosor del plástico, y se logró un máximo en la vecindad de 300 µm (micrómetros) de plástico, es decir, una relación P/(Mi + Me ) de 1,5. Aunque la explicación de este aumento sorprendente en el alargamiento a la ruptura no está perfectamente claro, el examen de estas muestras después de la ruptura muestra que está relacionado con la capacidad del plástico para extender la concentración de los esfuerzos que resultan de la iniciación de la reducción de área en la sección de estricción de una de las capas externas del metal. El plástico distribuye los esfuerzos a lo largo de una gran superficie de la capa externa opuesta, evitando de este modo la reducción de área en la sección de estricción de la primera capa externa a partir de la propagación de la ruptura. Si la capa de plástico es relativamente delgada, esta concentración de esfuerzos se transfiere a una superficie relativamente pequeña de la capa externa opuesta, lo que conduce a una reducción simultánea de área en la sección de estricción de las dos capas. Si la capa de plástico es más gruesa que el valor óptimo, parece que el plástico es menos capaz de transferir la concentración del esfuerzo a la capa externa opuesta, y la reducción de área en la sección de estricción transcurre de una manera secuencial en las dos capas de metal. 5 10 15 20 25 30 35 40 45 50 55 60 65 8 La mejora de la tenacidad de las construcciones de MPM, caracterizada por su alargamiento a la ruptura, ha permitido embutir y laminar con éxito estructuras de MPM con grosores relativos de plástico significativamente mayores que los que se han logrado jamás. Como se ha indicado anteriormente, el equilibrio económico para una presión de pandeo del fondo dada es significativamente más favorable con tales mayores grosores de plástico. Usando los datos procedentes de las mismas muestras de tracción que las usadas para producir la figura 4, en la que cada lámina de metal tenı́a un grosor de 100 µm (micrómetros) y era aleación de aluminio 3003 con una resistencia a la ruptura por tracción de 239 MPa, se ha calculado la parte de la carga total que fue soportada por la lámina de metal. Los porcentajes variaron de 99 % con un núcleo de 55 µm (micrómetros) de grosor hasta 82 % con un núcleo de 420 µm (micrómetros) de grosor. Sumario de la invención La presente invención tiene como objetivo un procedimiento para la fabricación de componentes de latas metálicas destinadas al envasado de productos alimenticios embutiendo composiciones de metal-plástico en capas del tipo MPM cuya naturaleza de los constituyentes y sus grosores están adaptados propiamente a las caracterı́sticas mecánicas requeridas. La presente invención tiene igualmente como objetivo los componentes, cuerpos o extremos de las latas, obtenidos mediante embutición partiendo de estas construcciones de metal-plástico. Breve descripción de los dibujos La figura 1 representa esquemáticamente la embutición de un disco circular según la técnica anterior para formar una copa; La figura 2 representa esquemáticamente la embutición de un disco circular según la técnica anterior para formar un extremo; La figura 3 representa isobaras para la presión de pandeo del fondo P, siendo la abscisa el grosor total del metal em y siendo la ordenada el grosor de la capa de polı́mero intermedia ep ; La figura 4 representa la variación del alargamiento a la ruptura de una construcción de MPM en la que cada una de las láminas de metal externas tiene un grosor de 100 µm (micrómetros), como una función del grosor de la capa central de polı́mero; La figuras 5a y 5b representan dos formas preferidas de la base del punzón según la invención; y La figura 6 representa los componentes del molde para la segunda pasada de embutición según la invención. Descripción de las realizaciones preferidas La invención se refiere a un procedimiento de fabricación de cuerpos y extremos de latas embutidos destinados en particular para envasar productos alimenticios, caracterizado porque incluye las siguientes etapas: a) la preparación de una banda de construcción de metal-plástico que comprende sucesivamente una capa de metal, preferiblemente una capa de adhesivo polı́mero, 5 9 ES 2 178 665 T3 una capa de polı́mero termoplástico, preferiblemente una segunda capa de adhesivo polı́mero, una segunda capa de metal, b) cortar discos circulares de la bandas, 5 c) embutir los discos para dar cuerpos o extremos de latas con la ayuda de un punzón y una matriz. La construcción de metal-plástico en capas del tipo metal-polı́mero-metal fabricada durante la etapa (a) anterior se caracteriza porque está constituida por una capa central de polı́mero termoplástico de espesor P revestido sobre cada una de sus caras interior y exterior con láminas de metal de grosores respectivos Mi y Me , de forma que la relación P/(Mi + Me ) está entre 0,7 y 2,0, y preferiblemente entre 1 y 2. La capa de polı́mero central tiene un grosor antes del laminado entre 100 y 500 µm (micrómetros) para los cuerpos de las latas, y entre 80 y 300 µm (micrómetros) para los extremos. Cada una de las láminas de metal tiene un grosor entre 25 y 150 µm (micrómetros) para los cuerpos de las latas, y entre 25 y 100 µm (micrómetros) para los extremos. La capa de plástico está esencialmente no orientada salvo la orientación fortuita producida normalmente durante el moldeo por colada o moldeo por soplado de una pelı́cula plástica. El polı́mero que constituye la capa central se escoge entre uno de los siguientes termoplásticos: polipropileno, polietilenos de alta y baja densidad, poliésteres y poliamidas. Es interesante observar que, no estando el polı́mero en contacto con el producto alimenticio o la bebida contenida dentro del recipiente, es posible y recomendado usar polı́meros reciclados. Se han hecho ensayos con poliésteres y polipropileno reciclados, y dan resultados completamente satisfactorios. El metal puede ser acero, estañado o no, revestido con cromo, cinc, nı́quel, o de cromo-óxido de cromo, o de aluminio o una aleación de aluminio, siendo preferido el aluminio o sus aleaciones. Se prefiere además que la resistencia a la ruptura de la lámina de metal, cuando se ensaya sola y en tensión, sea mayor que 185 MPa. La selección de los materiales especı́ficos y los grosores de las capas es preferiblemente tal que, cuando la lámina de partida es estirada en tensión uniaxial, la mayorı́a de la carga es soportada por las capas de metal combinadas. Más preferiblemente, el porcentaje de la carga que es soportada por las capas de metal combinadas deberı́a de ser mayor o igual a 70 %. Las láminas de metal pueden ser de grosores diferentes, o pueden estar constituidas por metales diferentes. Se podrı́a usar, por razones explicadas más adelante, una lámina de metal, que corresponde al exterior de la lata, más gruesa que la que corresponde al interior de la lata, o se puede elegir para la lámina correspondiente al interior de la lata una aleación que tiene una mejor resistencia a la corrosión, y para la lámina correspondiente al exterior de la lata una aleación que tiene una mejor resistencia mecánica. Se puede interponer una capa de adhesivo apropiado, de un grosor entre 1 y 20 µm (micrómetros), entre la capa central de polı́mero y 6 10 15 20 25 30 35 40 45 50 55 60 65 10 la lámina o láminas de metal, estando incluido el grosor del adhesivo en el grosor total del polı́mero P. El adhesivo interpuesto entre el polı́mero y el metal es un polı́mero termoendurecido, por ejemplo un poliuretano o una resina epoxi, o bien un polı́mero termoplástico, tal como poliolefinas modificadas de forma clásica con un ácido etilénico (málico, crotónico, etc.), copolı́meros de etileno y ácido acrı́lico (EAA), poliésteres o copolı́meros de los monómeros correspondientes a los polı́meros anteriormente indicados. La adherencia de las hojas metálicas a la capa de polı́mero central es evidentemente una caracterı́stica importante de las construcciones de metal-plástico y de los cuerpos de las latas producidos a partir de estas construcciones. Esta adherencia se mide por la resistencia al pelado, la fuerza necesaria para despegar una banda de lámina de metal de una anchura determinada de su soporte polı́mero, y que se expresa, por lo tanto, en fuerza por unidad de longitud. Las construcciones destinadas para la producción de cuerpos embutidos y laminados de latas deben de tener una resistencia al pelado mayor que 0,2 Newtons por milı́metro. Las construcciones de metal-plástico pueden estar por sı́ mismas revestidas sobre uno o ambos lados con un barniz o una pelı́cula de polı́mero, sin separarse de la estructura de la presente invención. Otro objeto de la invención se refiere a latas acabadas preparadas partiendo de los cuerpos o formas cuyas caracterı́sticas se indican anteriormente. Para fabricar una lata partiendo de un cuerpo de lata se procede en primer lugar a recortar el cuerpo hasta la altura, cizallando la parte superior de las paredes, y luego estrechar esta parte superior para formar un cuello. El borde superior se debe enrollar entonces hasta un pequeño radio de curvatura para permitir el engatillado del extremo después de rellenar la lata. Debido al transcurso de esta operación de curvado de la construcción de metal-plástico según este pequeño radio, se observa que cuanto más lejos está la lámina de metal del centro de curvatura, que está en extensión, se rompe en el punto en el que el radio es más pequeño, permaneciendo intacta la otra lámina de metal. Este fenómeno, por razones que serı́a muy largo de explicar aquı́, no ocurre con un metal homogéneo del mismo grosor sin una capa de polı́mero. Enfrentados a este problema, se ha buscado antes que nada una solución, y luego se ha establecido rápidamente la hipótesis de que esta ruptura de la lámina de metal en extensión no tuvo ningún efecto sobre la resistencia mecánica de la lata que se rellenó y se engatilló. Lo que se podı́a temer, en efecto, es que una lata con una pestaña enrollada, en la que se rompe una de las dos láminas de metal, no serı́a capaz de resistir los esfuerzos de tracción creados por la presión interna que tiende a despegar el extremo. Sin embargo, los esfuerzos internos en la dirección axial de un cilindro a presión son aproximadamente la mitad de los que hay en la dirección perpendicular al eje. De este modo, si hay suficiente metal en la construcción de metal-plástico completa, con 11 ES 2 178 665 T3 sus dos capas de metal, para resistir los esfuerzos en un plano perpendicular al eje, hay suficiente metal en la capa intacta restante para resistir los esfuerzos axiales. Esta hipótesis se ha confirmado mediante cálculos. Además, el grosor total en el borde es, en general, mayor que el de la parte más delgada de la pared, lo que da un margen de seguridad. También es posible, para reforzar la lata, elegir para la lámina externa un grosor mayor o una aleación más resistente que para la capa interna. Finalmente, el aspecto exterior de la lata no se verá afectado, puesto que la parte rota de la lámina de metal estará cubierta por el borde plegado del extremo de tal forma que el usuario final de la lata ni siquiera lo notará. Un segundo objeto de la invención lo constituye una lata final de metal-plástico del tipo metal-polı́mero-metal, que posee un borde superior enrollado, en el que la lámina de metal que tiene la mayor distancia del centro de curvatura, que está por tanto en extensión, se rompe en el sitio en el que el radio es el más pequeño. Además de la técnica de engatillado, también es igualmente posible unir la cubierta a la lata de metal-plástico por cualquier otra técnica conocida: termosellado, pegado. Los objetivos de la construcción de metalplástico de la etapa a de la invención se preparan por diferentes métodos conocidos. Los más usados habitualmente son la coextrusión directa, el termosellado, y el pegado por inducción. Estos dos últimos métodos se practican preferiblemente en una lı́nea continua alimentada con pelı́culas de plástico y bandas de metal. La coextrusión directa consiste en extruir, entre las dos láminas de metal que son desenrolladas continuamente y que constituyen las capas externas, la capa de polı́mero central en un lado, y en los otros de esta capa central las dos capas delgadas de adhesivo. El producto de material compuesto ası́ obtenido se hace pasar entonces entre los rodillos a fin de lograr la adherencia entre las diferentes capas. Esta técnica sólo sirve evidentemente en caso de adhesivos termoplásticos. La unión térmica consiste en comenzar con una banda de material compuesto de polı́meros, incluyendo una capa central de polı́mero revestido sobre cada una de sus caras por la capa adhesiva, aquı́ también termoplástica, e introducir esta banda entre dos láminas de metal. La unión térmica se asegura haciendo pasar el producto de material compuesto ası́ obtenido entre dos rodillos calentados a una temperatura suficiente para fundir suficientemente, o al menos reblandecer, la capa adhesiva de manera que garantice la adhesión entre el núcleo de polı́mero y las láminas de metal. Finalmente, el pegado por inducción consiste en revestir las caras interiores de las dos láminas de metal con un adhesivo termoendurecible mediante un método conocido, y aplicar estas láminas a uno y otro lado sobre la banda de polı́mero central con la ayuda de rodillos. La conformación de las construcciones comprende embutir en una o varias pasadas. Para los extremos, la conformación incluye las operaciones de cortar un disco circular, embutir, rayar, postconformar, formar un remache, y po- 5 10 15 20 25 30 35 40 45 50 55 60 65 12 sicionar la anilla. El grado de embutición es pequeño, y el procedimiento de embutición es similar al aplicado a las láminas de acero o de aluminio. Se muestra esquemáticamente en la figura 2 en sección transversal. El disco (31) plano inicial se muestra en el procedimiento de embutición. Se prensa entre una matriz de molde (32) de embutición y una placa (33) de presión. El descenso del punzón (34) accionado por un pistón permite obtener el perfil del extremo requerido. Para los cuerpos de las latas fabricados en general en dos pasadas de embutición sucesivas, las condiciones de funcionamiento se deben de adaptar al caso particular de construcciones de metalplástico del tipo de MPM. Estas adaptaciones se refieren a la forma de la base del punzón durante las dos pasadas, y la forma de la placa de la matriz durante la segunda pasada. Como en la técnica anterior, se empieza con un disco circular plano cortado a partir de una banda de construcción de metal-plástico. Este disco se embute primeramente en una primera pasada de embutición para conformar una parte intermedia en forma de una copa, usando el aparato representado en la figura 1. El disco (1) inicialmente plano aparece durante la deformación. Se comprime entre una placa (2) de matriz de embutición y una placa (3) de presión. El descenso del punzón (4) accionado por una varilla permite la formación de la copa, que no implica reducción del grosor. Pero se ha inducido a los inventores a escoger una forma particular de la base del punzón para asegurar una embutición del complejo sin la formación de grietas, arrugas, o exfoliaciones. El punzón, con forma general de cilindro de revolución, presenta, según uno de los métodos preferidos de la invención, una sección axial cuyas generatrices están conectadas en la base del punzón por un arco circular de un radio entre 5 y 10 mm. Esta conexión se puede hacer directamente en la base del punzón o mediante un intermediario, visto en sección de un segundo arco circular cuyo centro cae en el eje de revolución del punzón. Las figuras 5a y 5b ilustran las dos variaciones indicadas anteriormente. La figura 5a representa la forma más simple de la realización. El punzón 9 se ve en sección a través del eje; toma la forma de un cilindro de revolución alrededor del eje 10. La generatriz 11 está conectada a la base mediante un arco circular de radio R1 que está entre 5 y 10 mm (8 mm, por ejemplo, para un punzón con un diámetro de 85 mm). Este arco circular genera por revolución una porción de un toro. La figura 5b representa una forma desarrollada un poco más complicada; las generatrices están unidas en la base por un primer arco circular 14 de radio R1 entre 5 y 10 mm que se conecta tangencialmente al segundo arco circular de radio R2 grande (15) centrado en el eje del punzón. El arco circular (15) genera una cúpula esférica, y el arco circular (14) una porción de un toro. A tı́tulo de ejemplo, R1 podrı́a ser del orden de 6 mm, y R2 del orden de 250 mm. La segunda pasada de embutición se representa en la figura 6. El material de partida ya no es un disco sino una forma ya embutida du7 13 ES 2 178 665 T3 rante el curso de la primera pasada. La copa (24) está en el proceso de embutición; su diámetro inicial, correspondiente a la parte superior (25), está en el proceso de reducción hasta su diámetro final (26), definido por el espacio entre el punzón (27) y la placa (28) de la matriz. Correspondientemente, la altura de las paredes crece sin haber un laminado en el sentido normal de la palabra, es decir una reducción significativa del grosor. Se posiciona una placa (29) de presión interna en el interior de la copa de partida. Se ha encontrado que el ángulo al que la generatriz del cono de entrada forma con el plano horizontal perpendicular al eje del punzón es crı́tico para embutir construcciones de metal-plástico del tipo MPM. Este ángulo debe estar entre 10 grados y 70 grados, y preferiblemente alrededor de 60 grados. Los componentes, cuerpos o extremos de las latas, obtenidos por embutición partiendo de la construcción de metal-plástico del tipo MPM son igualmente parte de la invención. Se caracterizan porque la construcción de metal-plástico comprende una capa central no orientada de polı́mero termoplástico del grosor P revestida en sus caras interior y exterior con láminas de metal de grosores respectivos Mi y Me , de forma que la relación P/(Mi + Me ) está entre 0,7 y 2,0, y preferiblemente entre 1 y 2. Ventajosamente, para los cuerpos de las latas, el grosor P del polı́mero está entre 100 y 500 µm (micrómetros), y el grosor Mi o Me de cada una de las láminas de metal está entre 25 y 150 µm (micrómetros); para los extremos, el grosor del polı́mero está entre 80 y 300 µm (micrómetros), y el grosor Mi o Me de cada una de las láminas de metal está entre 25 y 100 µm (micrómetros). Ejemplo 1 Se reviste una banda de polipropileno, de 300 µm (micrómetros) de grosor, sobre cada una de sus caras con una capa de 10 µm (micrómetros) de grosor de un adhesivo que consiste en una pelı́cula de polipropileno modificado con ácido maleico. Las dos pelı́culas de adhesivo se aplican sobre la pelı́cula en frı́o haciéndola pasar entre dos rodillos. La banda de material compuesto ası́ obtenida se introduce entonces continuamente entre dos láminas de 100 µm (micrómetros) de grosor de aleación de aluminio 3003, una aleación de manganeso según los patrones “Aluminum Association”, cada una desenrollada a partir de una bobina y precalentada haciéndola pasar a través de un horno a una temperatura de 200◦C de tal manera para fundir el adhesivo. La construcción de MPM obtenida se hizo pasar entonces entre los rodillos que ejercen una presión de alrededor de 4.000 kPa, y a continuación se enrollaron sobre una bobina. Comenzando con esta construcción, se cortaron discos circulares de 140 mm de diámetro. Estos discos se embutieron entonces en dos pasadas sucesivas con la ayuda de un punzón análogo al representado en la figura 5a con R1 = 8 mm, y para la segunda pasada con la ayuda de una placa de matriz para la que el ángulo alfa fue 60◦. La primera pasada dio copas con un diámetro exterior de 86 mm y una altura de 35 mm, y la segunda pasada cuerpos de latas con un diámetro exterior de 67 mm y una altura 8 5 10 15 20 25 30 35 40 45 50 55 60 65 14 de 56 mm. Un examen cuidadoso de estas copas no mostró signos de ninguna grieta del metal o del plástico. No se observó exfoliación entre el metal y el plástico. Ejemplo 2 Se preparó una banda de MPM de material compuesto coextruyendo entre dos láminas de la misma aleación 3003 como en el Ejemplo 1, pero de un grosor de 80 µm (micrómetros), un núcleo compuesto de polipropileno de 250 µm (micrómetros) de grosor y, sobre uno y otro lado de este núcleo, una capa de adhesivo de 10 µm (micrómetros) de grosor compuesta de polipropileno modificado con ácido maleico. La adhesión se logró al hacerla pasar entre dos rodillos calentados a 200◦C mientras se aplica una presión de 4.000 kPa 50M. Se fabricaron cuerpos para latas bajo las mismas condiciones como en el Ejemplo 1. El examen de estas latas no mostró agrietamiento del metal ni del plástico. No se observó exfoliación entre el metal y el plástico. Ejemplo 3 Se preparó una banda de MPM de material compuesto por coextrusión bajo las mismas condiciones y con el mismo componente como los del Ejemplo 2, pero usando para el núcleo polipropileno reciclado de latas fabricadas con esta misma construcción de MPM. Incluso aunque la recuperación del polipropileno a partir de las latas usadas no permitió la separación del adhesivo del polı́mero, las construcciones obtenidas tuvieron una excelente calidad, y no mostraron ni grietas ni exfoliación. Comenzando a partir de este complejo, se cortaron discos circulares de un diámetro de 140 mm. Estos discos se embutieron entonces en dos pasadas sucesivas con la ayuda de un punzón análogo al representado en la figura 5a con R1 = 6 mm y R2 = 250 mm, y una placa de matriz cuyo ángulo alfa fue 45◦ . La primera pasada dio una copa intermedia de un diámetro exterior de 86 mm y una altura de 35 mm, y la segunda pasada de estas copas intermedias dio latas de un diámetro exterior de 67 mm y una altura de 56 mm. El examen cuidadoso de estas copas no mostró ninguna grieta del metal o del plástico. No se observó exfoliación entre el metal y el plástico. Ejemplo 4 Bajo las mismas condiciones de funcionamiento como las del Ejemplo 2, se fabricó una construcción de MPM que comprende sucesivamente: una lámina de aleación 3003 de 80 µm (micrómetros) de grosor, una capa de adhesivo de poli(tereftalato de etileno) amorfo de 10 µm (micrómetros) de grosor, una capa de poli(tereftalato de etileno) de 200 µm (micrómetros) de grosor, otra capa de poli(tereftalato de etileno) amorfo de 10 µm (micrómetros) de grosor, y finalmente otra lámina de aleación 3003 de 80 µm (micrómetros) de grosor. Algunas formas de las latas se han fabricado bajo las mismas condiciones como en el Ejemplo 1. El examen de estas latas no mostró ninguna grieta del metal ni del plástico. No se observó exfoliación entre el metal y el plástico. Ejemplo 5 El Ejemplo 5 se refiere a la misma fabricación de copas como en el Ejemplo 4, con la diferencia 15 ES 2 178 665 T3 16 la tolva de alimentación de la extrusora. No se observaron problemas de calidad ni en la construcción ni en las copas obtenidas por embutición y laminado. comparativa de que el poli(tereftalato de etileno) usado procedı́a de la recuperación de botellas de plástico usadas. Estas botellas, después de lavarlas y secarlas, se molieron y se introdujeron en 5 10 15 20 25 30 35 40 45 50 55 60 65 9 17 ES 2 178 665 T3 REIVINDICACIONES 1. Material estratificado que tiene la estructura Mi -P-Me , en el que P es una capa de polı́mero termoplástico central que tiene un grosor antes del laminado de 80µm hasta por debajo de 500µm, y Mi y Me son cada uno capas de láminas de metal que tienen cada una independientemente un grosor de 25 a 150 µm, presentando cada capa de lámina de metal una resistencia a la rotura mayor que 185 MPa, en el que la relación del grosor de la capa de polı́mero central a los grosores combinados de las capas de metal, P/(Mi + Me ), es de 0,7 a 2,0, y en el que la citada capa de polı́mero no está orientada. 2. Material estratificado según la reivindicación 1, en el que la forma del estratificado es una chapa plana que es conformable en cuerpos embutidos y laminados para latas, o extremos embutidos para latas. 3. Material estratificado según una de las reivindicaciones 1 a 2, caracterizado porque la resistencia al pelado de la construcción de metalplástico es mayor que 0,2 N/mm. 4. Material estratificado según una de las reivindicaciones 1 a 3, caracterizado porque las láminas de metal se seleccionan de entre láminas de acero, estañado o no, revestido con cromo, cinc, nı́quel, cromo-óxido de cromo, de aluminio, o una aleación de aluminio. 5. Material estratificado según una de las reivindicaciones 1 a 4, caracterizado porque el polı́mero que constituye la capa central se selecciona de entre uno de los siguientes polı́meros termoplásticos: polipropileno, polietileno de alta y baja densidad, poliésteres, poliamidas. 6. Material estratificado según una de las rei- 5 10 15 18 vindicaciones 1 a 5, caracterizado porque se interpone una capa de adhesivo, de grosor comprendido entre 1 y 20 µm, entre la capa de polı́mero central y la lámina o láminas de metal, estando el grosor del adhesivo incluido en el grosor total del polı́mero P. 7. Procedimiento para la fabricación de cuerpos embutidos para latas, caracterizado porque incluye las siguientes etapas: a) preparación de una banda de construcción de metal-plástico, correspondiente a la reivindicación 2, b) cortar discos (31) de la banda, c) embutir los discos para dar cuerpos para latas en una o varias pasadas sucesivas. 20 25 8. Procedimiento para la fabricación de extremos embutidos para latas, caracterizado porque incluye las siguientes etapas: a) preparación de una banda de construcción de metal-plástico, correspondiente a la reivindicación 2, b) cortar discos de la banda, 30 35 c) embutir los discos para dar los perfiles de los extremos en por lo menos una pasada. 9. Cuerpo para latas obtenido embutiendo un material estratificado según cualquiera de las reivindicaciones 1 a 6. 10. Extremo de lata obtenido embutiendo un material estratificados según cualquiera de las reivindicaciones 1 a 6. 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. 65 Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 10 ES 2 178 665 T3 11 ES 2 178 665 T3 12 ES 2 178 665 T3 13 ES 2 178 665 T3 14