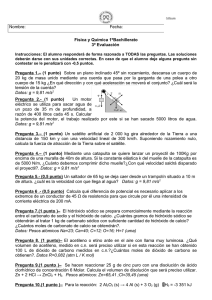

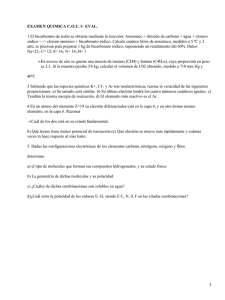

capítulo 1

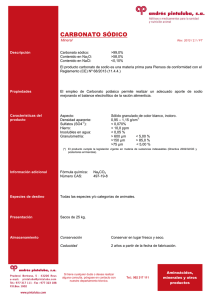

Anuncio