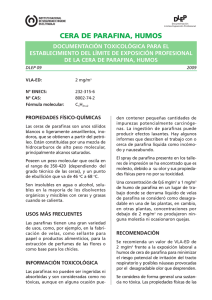

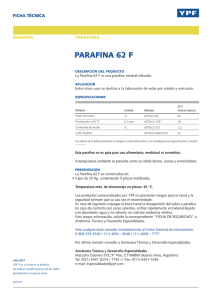

purificación de parafinas de petróleo por

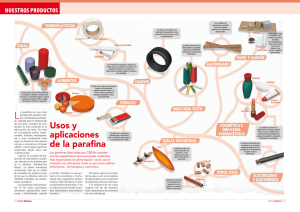

Anuncio