Caracteristicas del acero iram 4140

Anuncio

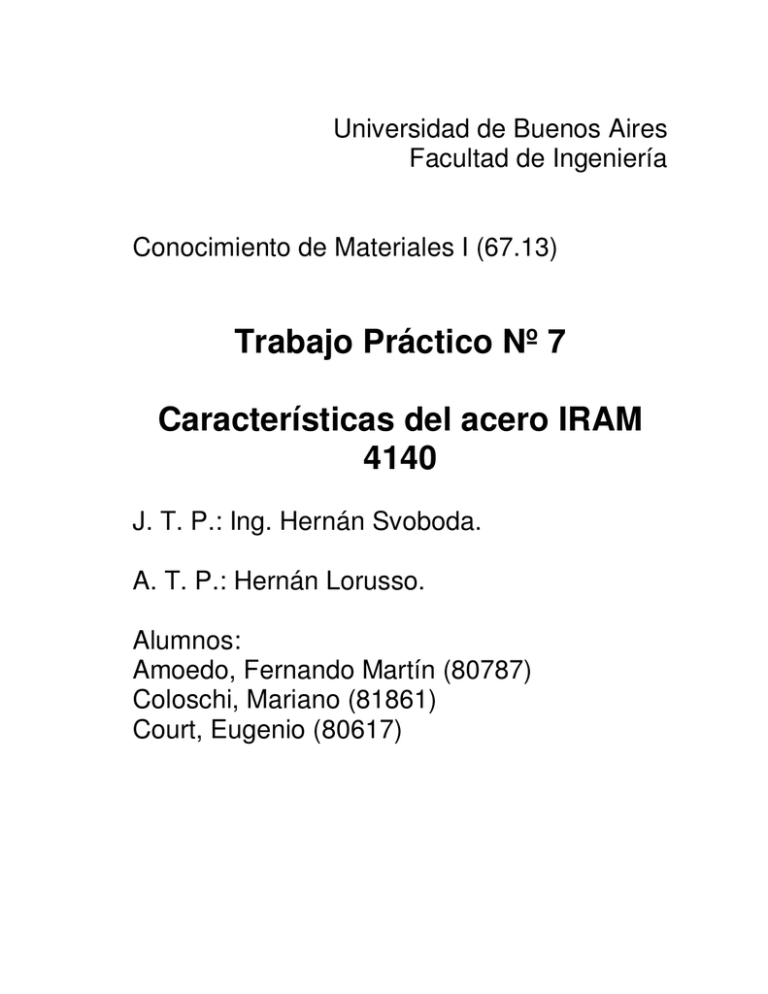

Universidad de Buenos Aires Facultad de Ingeniería Conocimiento de Materiales I (67.13) Trabajo Práctico Nº 7 Características del acero IRAM 4140 J. T. P.: Ing. Hernán Svoboda. A. T. P.: Hernán Lorusso. Alumnos: Amoedo, Fernando Martín (80787) Coloschi, Mariano (81861) Court, Eugenio (80617) Introducción Breve descripción del proceso de obtención del acero El hierro es un metal dúctil, que funde a 1535°C. Constituye cerca del 5% de la corteza terrestre y se encuentra en abundancia, junto con el níquel, en el núcleo terrestre (llamado por esta razón Nife). Figura 1: Esquema del Alto Horno. La siderurgia tiene por objeto la fabricación de hierro y sus aleaciones, especialmente el acero, de destacada importancia industrial y económica. La fabricación de éste pasa por la obtención de arrabio por reducción del mineral de hierro en el alto horno que luego se descarbura por oxidación del carbono en un horno convertidor. La mayoría de las veces se descarbura en un convertidor Thomas (por soplado de aire u oxigeno)o por una fuente de calor externo (horno Martin) obteniéndose aceros comunes, o en un horno eléctrico los aceros especiales. Figura 2: Esquema del convertidor Siemens-Martin. Los minerales de hierro utilizados en la industria siderúrgica contienen al hierro en forma de óxidos, carbonatos o silicatos; los más usados son la hematites, limonita, pirita, siderita y magnetita. Se reserva el nombre de acero a las aleaciones hierro – carbono de entre un 0,008% y 2,11% en peso de carbono, aunque en la práctica ésta concentración raramente excede del 1%. Cuando el porcentaje supera al 2,11% y hasta el 6.67% en peso de carbono la aleación recibe el nombre de fundición. Para poder predecir la estructura de un acero, cuando se esta a una cierta temperatura y con una dada concentración se utiliza el diagrama de hierro-carbono. El diagrama comprende dos curvas, una de trazos llenos y otra de trazos punteados, que delimitan ocho regiones. Figura 3: Diagrama Fe-C. La región séptima representa la estructura a temperatura ambiente y contiene hierro alfa y cementita o hierro alfa y grafito por lo que se deben considerar dos diagramas hierro-carbono: un diagrama metaestable en trazo lleno, para el primer caso y un diagrama estable en punteado para el caso de hierro alfa y grafito. Para que el hierro se comporte según estos diagramas los cambios de temperatura deben ser lo suficientemente lentos. Cuando la velocidad de cambio de la temperatura es mayor, se utilizan otros gráficos. Las curvas TTT representan a la temperatura en función del tiempo para una determinada concentración de hierro y carbono para velocidades de enfriamiento o calentamiento elevadas. Figura 4: Diagrama de transformación isotérmica del acero IRAM 4140. Estas curvas, al igual que el diagrama hierro-carbono, pueden ser modificados por agregado de aleantes en el acero. En el caso de las curvas TTT, los aleantes desplazan la curva hacia la derecha y hacia abajo. Dependiendo del aleante se puede desplazar mas una zona que otra y así, mediante un enfriamiento sencillo se puede lograr la estructura deseada. Para identificar un acero, hay que tener en cuenta los aleantes que posee y la cantidad de los mismos. Según IRAM, la forma de identificarlos es mediante un código de cuatro números en el cual los primeros dos indican los aleantes (no carbono) y el segundo par indica el porcentaje de carbono. En el caso de un acero con mas de un 0,99% de carbono el código se extiende a cinco números en el cual los últimos tres representan la cantidad de carbono. Códigos de identificación de las series de aleación para aceros, según los métodos IRAM - SAE - AISI: 10xx Aceros al carbono: básicos de hogar abierto y bessemer ácidos. 11xx Aceros al carbono: básicos de hogar abierto y Bessemer ácidos, azufre alto, fósforo bajo. 12xx Aceros al carbono: básicos de hogar abierto, azufre alto, fósforo alto. 13xx Magnesio 1,75. 40xx Molibdeno 0.2 o 0.25. 41xx Cromo 0.5, 0.8 o 0.95 y molibdeno 0.12, 0.2 o 0.3. 43xx Níquel 1.83, Cromo 0.5 o 0.8 molibedno 0.25. 44xx Molibdeno 0.53. 46xx Niquel 0.85 o 1.83 molibdeno 0.2 o 0.25. 47xx Níquel 1.05, cromo 0.45 y molibdeno 0.2 o 0.35. 48xx Níquel 3.5 y molibdeno 0.25. 50xx Cromo 0.4. 51xx Cromo 0.8, 0.88, 0.93, 0.95 o 1. 5xxxx Carbono 1.04 y cromo 1.03 o 1.45. 61xx Cromo 0.6 o 0.95 Vanadio 0.13 o 0.15 mínimo. 86xx Níquel 0.55, cromo 0.5 y molibdeno 0.2. 87xx Níquel 0.55, cromo 0.5 y molibdeno 0.25. 88xx Níquel 0.55, cromo 0.5 y molibdeno 0.35. 92xx Silicio 2.0. 94bxx Níquel 0.45, cromo 0.4 y molibdeno 0.12 y boro 0.0005 mínimo. En nuestro caso, acero IRAM 4140, fue obtenido mediante el procesamiento en un horno eléctrico y luego laminado en caliente, procesos que se describen a continuación. Horno de arco eléctrico El horno de arco eléctrico puede tener revestimiento ácido o básico. El revestimiento del fondo no participa en el proceso de refinación: sirve como recipiente del metal fundido. El casco del horno de arco eléctrico esta hecho con planchas de acero soldadas o remachadas que forman una estructura reforzada por viguetas o piezas moldeadas. Esta montado en balancines que permite inclinar el horno para la colada. El horno común tiene dos puertas una para la carga opuesta al caño de colada y otra para el trabajo situada a 90 grados entre ambas. El sistema de electrodos mas usado es el de Heroult que consiste de tres electrodos y tres fases con un solo transformador. El horno tiene un revestimiento de ladrillos de magnesita que cubre todo el fondo y las paredes hasta mas arriba de la sección expuesta a la escoria. Las paredes del horno eléctrico pueden ser de un material ácido o básico, las que se usan en la industria nacional son ácidas ya que el mineral de hierro, que en su mayoría proviene de Brasil, también es ácido. Por encima del nivel a que llega la escoria, las paredes suelen ser de ladrillos de sílice o de magnesita con forro de metal. El techo es un domo de ladrillos de sílice con tres aberturas de 50 cm para los electrodos. Hoy en día se construyen hornos eléctricos con techo oscilante, que permite la colocación de la carga por arriba. Los electrodos suelen ser de carbono no cocido o de grafito, generalmente de este ultimo material. Operación del horno De ordinario, el horno eléctrico trabaja con chatarra, pero existen otras variantes. El hierro de primera fusión puede ser parcialmente refinado en el hogar abierto o en el convertidor de Bessemer y luego se carga en el horno eléctrico para su refinación final. En otro método se toma el arrabio fundido en un cubilote, se traslada a un convertidor y luego al horno eléctrico para su acabado. Según otra variante, el arrabio fundido en un cubilote se carga sobre un lecho de mineral de hierro en el horno eléctrico. En el horno eléctrico ordinario, la chatarra, que constituye el grueso de la carga, se extiende con las piezas mas gruesas en el fondo y las más ligeras encima. Se agregan piedra caliza, mineral de hierro o escamas de laminación, y tal vez aleaciones ferrosas. Aplicada la corriente y fundida la chatarra en parte, formando charcos de metal en el fondo del horno, se añaden escamas de laminación o mineral de hierro. La caliza y el mineral se descompone y eliminan los elementos oxidables, carbono, manganeso, fósforo y silicio, en forma de escoria, como en el proceso de hogar abierto. En los aceros corrientes solo es necesario ajustar las condiciones de la escoria, de modo que el acero tenga la temperatura y la composición deseadas. Entonces, se hace la colada. Este método se llama la “escoria negra”. Los aceros de aleación y el acero inoxidable requiera mayor tratamiento. Después de fundida la chatarra y cubierta con la escoria fundida, se procede a analizar el acero. Si la refinación ha progresado suficientemente, se inclina el horno ligeramente para rastrillar la escoria “negra” por completo a fin de separar del acero fundido el fósforo, la mayor parte del azufre y parte del manganeso, del silicio y del cromo de la carga inicial. El acero fundido se cubre entonces con una mezcla de cal, arena, coque y espato de flúor. Esta mezcla se funde y se forma una escoria reductora “blanca”. Esta escoria “blanca” desoxida el acero tomando el oxígeno del oxido de hierro disuelto. En algunos casos, se añaden desoxidantes, como el siliciuro de calcio y el aluminio-silicio, para acelerar la desoxidación. También pueden añadirse óxidos de ciertos elementos de aleación como los de cromo, vanadio, volframio y molibdeno, óxidos que son absorbidos por el metal fundido. Además de su capacidad para eliminar el azufre del acero, el horno eléctrico básico tiene la propiedad de mantener el acero fundido por largo tiempo en atmósfera no oxidante, lo que permite regular exactamente la temperatura y ajustar con cuidado la composición. Proceso de laminación de barras de acero Llamamos laminación al proceso consistente en deformar plásticamente en los metales haciéndolos pasar entre cilindros. Al deformar los metales haciéndolos pasar entre los cilindros se somete el material a intensas tensiones de compresión, por efecto del aplastamiento de los cilindros, y a tensiones superficiales de cizallamiento originadas por fricción entre los cilindros y el metal. El lingote inicial se transforma en desbastes pesados (blooms) y palanquillas, por laminación en caliente. Un desbaste pesado o bloom es el primer producto de la laminación del lingote; suele ser de sección cuadrada o rectangular, pero el ancho suele ser inferior al doble del espesor y el área no suele superar los 230 cm2. Con una mayor reducción en la laminación en caliente se obtiene la palanquilla, cuya 2 sección mínima suele ser 15 cm . Los desbastes se continúan laminando en caliente hasta obtener planchas o chapas gruesas, chapa fina, barras varillas, tubos, carriles o perfiles estructurales. Las barras de sección circular o hexagonal y los perfiles estructurales, como las vigas I, ángulos, rieles, etc., se producen en gran cantidad por laminación entre cilindros acanalados. Para conseguir producciones elevadas es conveniente acoplar los laminadores en serie de forma que el material pase sucesivamente entre ellos. Éste conjunto es lo que propiamente puede llamarse un tren de laminación, y a cada laminador de los que lo componen se le suele llamar una caja. Un método típico para reducir una palanquilla cuadrada a una barra redonda consiste en alternar las pasadas a través de canales de forma oval y cuadrada. Un tren de laminación de barras se suele denominar tren de redondos o tren comercial. La mayoría de los trenes de redondos llevan guías para introducir la palanquilla en los canales, y repetidores para invertir la dirección de la barra y reintroducirla en el canal del próximo paso. Los trenes de ésta clase suelen ser dúo o trío, una instalación corriente consiste en un tren con una caja debastadora, una caja intermedia y una caja acabadora. Suele ser frecuente instalar los trenes de redondos unos al lado de los otros, haciendo que los cilindros de un laminador sean accionados por conexión a los de la caja adyacente. Características del acero IRAM 4140 Clasificación Acero aleado al cromo molibdeno para temple, de mediana templabilidad. Efectos de los elementos de aleación Cromo (Cr): El cromo es un elemento de aleación menos costoso que el níquel y forma carburos simples (Cr7C3 y Cr4C) o carburos complejos [(FeCr)3C]. Éstos carburos tienen alta dureza y buena resistencia al deterioro. El cromo es soluble hasta 13% en hierro gamma y tiene solubilidad ilimitada en ferrita alfa. En los aceros de bajo carbono, el Cr tiende a entrar en solución incrementando de esta manera, la resistencia y la tenacidad de la ferrita. Molibdeno (Mo): El molibdeno es un elemento de aleación relativamente costoso, tiene una solubilidad limitada en hierros gamma y alfa, y es un fuerte formador de carburos. Además ejerce un fuerte efecto de templabilidad y, de manera semejante al cromo, aumenta la dureza y resistencia a alta temperatura de los aceros. Los aceros con molibdeno son menos susceptibles al fragilizado debido al revenido, que los demás aceros aleados. Los aceros al Cromo-Molibdeno (serie 41xx) son relativamente baratos y poseen buenas características de endurecido profundo, de ductilidad y de capacidad para soldarse. Forma de suministro Palanquillas y barras para forja, barras en estado laminado, estirado, pelado y/o tratado térmicamente y en rollos. Aplicaciones Se ha empleado ampliamente para recipientes sujetos a presión, partes estructurales de los aviones, ejes de automóviles, piezas forjadas y/o mecanizadas que se usan en estado templado y revenido, como por ejemplo, bulones de alta resistencia. Propiedades físicas Punto crítico superior Ac3 = 793 ºC. Punto crítico inferior Ac1 = 749 ºC. Coeficiente de dilatación térmica en estado recocido (promedio x 10-6 ºC-1) Entre: 0 y 100º C = 11,2 0 y 300º C = 12,4 0 y 500º C = 13,6 Propiedades tecnológicas Maquinabilidad En estado: • Estirado en frío = 66% • Laminado en caliente y recocido = 56% Soldabilidad Carbono equivalente máximo = 0,89% Propiedades de templabilidad Templabilidad: Bainítica. Diámetro crítico ideal 99% M = 60,9 mm Diámetro crítico ideal 50% M = 106,9 mm Diámetro crítico real H = 0,5 (aceite) 99% M = 29 mm 50% M = 67 mm Diámetro crítico real H = 1,0 (agua) 99% M = 39 mm 50% M = 85 mm Composición química (colada) en % del peso • • • • • • • Carbono (C): Manganeso (Mn): Silicio (Si): Azufre (S): Fósforo (P): Cromo (Cr): Molibdeno (Mo): 0,38 – 0,43 0,75 – 1,00 0,20 – 0,35 0,040 máximo 0,035 máximo 0,80 – 1,10 0,15 –0,25 Tratamiento: Temperaturas (ºC) Forja: 1000 – 1200 Normalizado: 870 – 925 Recocido: 815 – 870 Recocido de globulización: 755 Templado: 830 – 860 Enfriado en aceite Revenido: Según características requeridas. Características mecánicas orientativas Tratamiento Laminado en caliente Normalizado Recocido Rp 0,2 MPa 680 670 380 Rm Mpa 1030 1020 650 Dureza HB 311 311 192 HRC 33 33 Alargamiento % 15 17 25 Rp 0,2: Límite de fluencia al 0,2% de alargamiento. Rm: Resistencia a la tracción. Equivalencias Los aceros que se indican satisfacen aproximadamente las características indicadas. • • • • • • SAE 4140 AISI 4140 ASTM 4140 DIN 42 CrMo AFNOR 42 CD 4 BS 708 A 42 Material recibido Recibimos una barra laminada de acero IRAM-IAS 4140 de 20 mm de diámetro, fabricada por Acindar S.A. De la misma se tomaron cuatro muestras, las dos primeras se utilizarán para observar la estructura y medir la dureza del material original, y a las dos restantes, se le aplicarán dos tratamientos térmicos distintos respectivamente a fin de modificarles la estructura y alcanzar propiedades mecánicas determinadas, para su análisis posterior. Análisis del material original Extracción de las muestras Las dos muestras destinadas para el análisis de las características originales del material fueron tomadas de forma tal que, en una de ellas, la superficie sobre la que se realizarán las observaciones pertenece al semiplano que pasa por el eje longitudinal de la barra, paralelo al sentido de laminación; y en la otra, a un plano transversal, perpendicular a la deformación. De ésta manera se pueden observar eventuales diferencias en la morfología de los granos, según el plano de corte considerado. Los cortes en la barra para la extracción de las muestras se realizaron con sierra de mano y cortadora de disco con refrigeración por agua. En ésta operación se tuvo gran cuidado en que la temperatura de la muestra no se elevara demasiado para que no se produzcan modificaciones en la estructura original, fundamentalmente durante el corte con disco. Para ello, los cortes se realizaron de manera lenta y sin descuidar la refrigeración. Inclusión en baquelita Una vez obtenidas las muestras, se las incluyó en baquelita. Esto se hace para facilitar la manipulación y las operaciones de desbaste y pulido. Para ello se introducen en un molde cilíndrico las dos muestras apoyadas sobre las caras a analizar, se cubren las muestras con el polímero granulado y se tapa el cilindro. Se calienta el conjunto con una resistencia eléctrica y, mediante la acción de una pequeña prensa hidráulica sobre un émbolo, se aplica una presión definida; en éstas condiciones se produce la reacción de polimerización eficazmente, y después de cierto tiempo, cuando la reacción se ha completado, se deja enfriar. Desbaste y pulido Una vez obtenida la probeta con las dos muestras incluidas, se continuó con el desbaste. El método consiste en pasar la superficie de observación de las muestras por varios papeles de esmeril de grano cada vez más fino, desde un Nº 80 hasta 1200. Al pasar de un esmeril a otro se lava la muestra para no contaminar el papel siguiente con granos más gruesos y se gira la probeta de modo que las rayas del papel siguiente formen en ángulo de 90º con las anteriores. De éste modo, la operación en cada papel concluye cuando desaparecen las rayas del papel anterior. Luego del desbaste se continuó con el pulido mecánico que se realizó con un paño embebido en líquido abrasivo, sujeto a un disco que gira con velocidad angular regulable. El abrasivo utilizado fue una suspensión acuosa de alúmina (Al2O3) con partículas de 0,3 µm. El pulido finaliza cuando se comprueba que se han eliminado todas las rayas, mediante la observación al microscopio. Determinación y clasificación de las inclusiones no metálicas Se determinó el tipo, el tamaño y la distribución de las inclusiones no metálicas del material original mediante el método microscópico, siguiendo las indicaciones de la norma IRAM-IAS U 500-126, aplicando el método II o ASTM. Las observaciones se realizaron sobre la superficie de la muestra paralela a la dirección de laminación, previamente pulida y libre de picaduras, rayas y materias extrañas. La operación de pulido se realizó con especial cuidado en evitar que las inclusiones resulten alteradas o sean arrancadas. Procedimiento Se examina la superficie pulida mediante una microscopio con 100 aumentos y se compara cada campo observado en la probeta con los campos tipo indicados en la lámina 2 (ver apéndice II). Para cada tipo de inclusión (A, B, C y D, series finas y gruesas) se registra el nivel de las inclusiones observadas por comparación con las que se indican a la izquierda de la lámina 2 con los números 0,5; 1; 1,5; 2 y 2,5. Este método asigna a las inclusiones una clasificación basada en la similitud morfológica con las de la lámina 2, por lo tanto, la clasificación química de los tipos de inclusiones indicada para los tipos A, B, C, y D es únicamente a título indicativo. Inclusiones tales como boruros, nitruros, carbonitruros y fases intermetálicas no pueden valorarse usando éste método. Una vez identificado el tipo de inclusión se procede a ingresar el dato en la tabla, la cual se completa con la cantidad de campos en los que se observo cada tipo de inclusión. Es decir, cada numero en la tabla representa la cantidad de campos en los que se encontró el tipo de inclusión correspondiente a la posición de la tabla. Resultados Total de campos observados: 12. 0,5 1 1,5 2 2,5 Gruesa Fina Gruesa Fina Gruesa Fina Gruesa Fina Gruesa Fina Tipo A Sulfuros Tipo B Alúmina Tipo C Silicatos 0 2 3 3 1 0 0 0 0 0 0 0 2 2 4 1 0 1 0 0 0 0 0 0 0 1 0 0 0 0 Tipo D Oxidos globulares 0 0 0 0 0 0 3 0 3 12 Nota: Resulta importante mencionar que el agregado de manganeso (Mn) en los aceros se debe a su mayor afinidad que el hierro para combinarse con el azufre y formar sulfuro de manganeso, evitando de éste modo, la formación indeseable de sulfuro de hierro que tiene un bajo punto de fusión y produce fisuras internas cuando se lamina en caliente al acero. Figura 5: Microfotografía tomada de la muestra martensítica, donde se observan inclusiones de sulfuro de manganeso, a 500x. Medición de dureza Se realizaron mediciones de dureza sobre la superficie de la muestra según el método Vickers a los efectos de obtener información sobre las propiedades mecánicas del material original. Método de ensayo Vickers En éste ensayo, un penetrador de diamante muy pequeño y de geometría piramidal es forzado en la superficie de la muestra. Las cargas aplicadas, mucho menores que en las técnicas Brinell y Rockwell, están comprendidas entre 10 y 10000 g; en nuestro caso fue de 1000 g. La marca resultante se observa al microscopio y se miden la longitud de las diagonales; el promedio de éstas mediciones es entonces convertido en un número de dureza indicado con las siglas HV (Hardness Vickers) según la siguiente expresión. 136º Impronta d1 d2 Figura 6 d= HV = d1 + d2 2 1,854 P d2 P = carga aplicada en kg. Todas las dimensiones en mm. Los valores de dureza están también tabulados para cada medida de impronta, lo cual agiliza su obtención. Esta técnica se considera ensayo de microdureza debido a la magnitud de la carga y al tamaño del indentador. Es muy conveniente para la medida de la dureza de pequeñas regiones seleccionadas en la superficie de la muestra incluida en baquelita. Resultados Se realizaron 3 mediciones sobre cada muestra, la primera medición no la tomamos en cuenta porque sabemos que puede ser errónea debido a que el durometro se acomoda. Sección longitudinal: 1) d1 = 83.2 µm d2 = 83.3 µm d = 83,3 µm ⇒ HV = 267 2) d1 = 83.1 µm d2 = 83.2 µm d = 83,2 µm ⇒ HV = 268 Sección transversal: 1) d1 = 86.0 µm d2 = 85.0 µm d = 85,5 µm ⇒ HV = 254 2) d1 = 84.0 µm d2 = 83.6 µm d = 83,4 µm ⇒ HV = 261 La dureza promedio del corte longitudinal resulta ser: HV = 257.5 ≈ 244 HB La dureza promedio del corte transversal resulta ser: HV = 267.5 La resistencia a la tracción (longitudinal) es aproximadamente: Rm (en MPa) = 3,45 x HB Rm ≈ 840 MPa Ataque químico A los efectos de revelar la estructura metalográfica se atacó la superficie de las muestras con Nital, por inmersión durante entre 10 y 20 segundos. El Nital es un reactivo que se utiliza en aceros al carbono, de baja y de media aleación. Está compuesto por ácido nítrico al 2 % en alcohol metílico o etílico. Revela la estructura general, oscurece los bordes de grano, tanto la perlita como la cementita aisladas aparecen blancas y diferencia la ferrita de la martensita. Para seleccionar el ácido se consulto la Norma ASTM standards, parte I - B, 1946 Descripción de la estructura metalográfica Se realizaron observaciones al microscopio de las probetas pulidas y atacadas. La estructura presenta bastones de bainita superior y granos de ferrita en menor proporción. La misma es producto de un enfriamiento al aire (normalizado) desde una temperatura superior a la de austenización, que ocurrió posterior al laminado. Por otra parte, no se observan diferencias significativas entre las estructuras de los cortes longitudinal y transversal al sentido de laminación, y esto se debe a que se produjo una recristalización total de los granos austeníticos luego de la deformación plástica. Figura 7: Microfotografías de la estructura observada en el corte longitudinal al sentido de laminación, tomadas a 500x. En ellas se observan claramente los bastones bainíticos y algunos cristales de ferrita. Determinación del tamaño de grano austenítico original Mediante el microscopio se puede observar que las agujas bainíticas que crecieron a partir de un mismo grano de austenita durante enfriamiento posterior a la laminación, tienen la misma orientación, además se ven rodeadas por granos de ferrita primaria que nuclearon en los bordes de grano de la austenita original. Por ésta razón, si se observa cuidadosamente la micro estructura metalográfica es posible determinar la forma y el tamaño de los cristales austeniticos formados durante la recristalización debido al laminado y que dieron origen a la estructura final del acero. Mediante el método ASTM E - 19 (American Society for Testing and Materials) se determinó el tamaño de grano austenítico. La ASTM tiene preparadas 10 cartas normalizadas con granos de diferente tamaño medio, cada una de éstas cartas tiene asignado un número del 1 al 10, denominado índice de tamaño de grano, donde el mayor índice tiene el menor tamaño de grano. El tamaño de grano se asigna por comparación con el índice del tamaño de grano de la carta más parecida a la estructura observada con un aumento determinado. De éste modo, basta una relativamente sencilla y cómoda observación visual para asignar el tamaño de grano. El tamaño de grano austenítico original, determinado a 400 aumentos, resultó ser ASTM Nº 8. Análisis de acero tratado térmicamente Selección de los tratamientos térmicos Los tratamientos térmicos seleccionados para las muestras de acero fueron un temple con el fin de obtener martensita y un enfriamiento isotérmico para obtener bainita inferior. Se intenta con ésto alcanzar valores de dureza y resistencia similares con dos estructuras distintas. La dureza establecida arbitrariamente fué de 44 HRC o 410 HB. Se escogieron estas estructuras para poder cotejar las diferencias en tenacidad luego de disminuir la dureza de la martensita con un revenido, hasta alcanzar valores próximos a los de la bainita. 1º tratamiento: Temple y revenido Para obtener la martensita, se introdujo una de las muestras del acero en un horno a 850 °C en el cual permaneció durante 15 minutos hasta alcanzar la austenización completa, para luego ser templada en aceite. Finalmente se la introdujo en un baño de sales a 460 °C durante 2 horas para alcanzar la dureza final determinada. Los criterios utilizados para determinar los tiempos de permanencia, temperaturas y velocidades de enfriamiento fue el siguiente: Los 850°c se escogieron porque según la curva TTT de nuestro acero el punto critico superior se encuentra a los 793°C y, de acuerdo la teoría, hay que incrementar esta temperatura en 27,8 ºC (50 °F) para obtener la temperatura de austenización. En realidad la temperatura resultante es levemente inferior a los 850°c pero el horno se encontraba a esta temperatura y se aprovechó. En cuanto a los 20 minutos de permanencia se obtienen al considerar un tiempo de 1 minuto por milímetro de espesor de la pieza, con un mínimo de 15 minutos, como necesario para la penetración y homogeneización de la temperatura en el volumen y alcanzar una austenización completa, evitando al mismo tiempo un excesivo crecimiento de grano. La temperatura del revenido se obtuvo del gráfico de Propiedades mecánicas en función de las temperaturas de revenido para el acero IRAM 4140 (ver apéndice I), sabiendo que el tiempo de permanencia es de dos horas y que la dureza debia ser 410 HB, según los objetivos prestablecidos. 2º tratamiento: Isotérmico para obtener bainita inferior El criterio utilizado para llevar la muestra, de la cual se deseaba obtener bainita, hasta los 850°C y los 20 minutos de permanencia para alcanzar la austenización, fue el mismo que en el caso anterior. El enfriamiento isotérmico se realizo en un baño de sales a 370 °C durante 15 minutos; éstos datos fueron extraídos del Diagrama de trasformación isotérmica (ver apéndice I) del acero IRAM 4140 sabiendo que a los 340°C se encuentra la línea Ms, por lo tanto se escogió una temperatura levemente superior a la cual el material alcanza la dureza preestablecida de 44 HRC, y el tiempo mínimo de permanencia a temperatura necesario para transformar completamente la austenita inestable en bainita, es de 6 minutos y fue superado holgadamente. Preparación de la probeta Las dos muestras tratadas térmicamente fueron cortadas para permitir el análisis de la estructura y la medición de dureza en la zona interior. Es importante aclarar que un análisis superficial puede inducir errores debido a que la composición química de la capa superficial sufrió modificaciones por descarburación durante el tratamiento térmico y no es representativa de toda la muestra. Seguidamente fueron incluidas en baquelita, y la probeta desbastada, pulida y atacada, de la misma manera que la probeta con las muestras del material original. Medición de dureza Se realizaron mediciones de dureza sobre ambas muestras mediante el método Vickers con una carga de 1000 g, descripto anteriormente, arrojando los siguientes resultados: Muestra Bainítica: 1) d1 = 65 µm d2 = 66 µm d = 65,5 µm ⇒ HV = 432 2) d1 = 67,5 µm d2 = 67,5 µm d = 67,5 µm ⇒ HV = 407 3) d1 = 68 µm d2 = 67 µm d = 67,5 µm ⇒ HV = 407 La dureza promedio resulta ser: HV = 415,3 Es equivalente a: HRC = 41,7 y a: HB = 400 La resistencia a la tracción es aproximadamente: Rm (en MPa) = 3,45 x HB Rm ≈ 1380 MPa Muestra Martensítica: 1) d1 = 67,1.0 µm d2 = 68 µm d = 67,6 µm ⇒ HV = 406 2) d1 = 70,0 µm d2 = 69,0 µm d = 69,5 µm ⇒ HV = 384 3) d1 = 66,5 µm d2 = 66,0 µm d = 66,3 µm ⇒ HV = 422 La dureza promedio resulta ser: HV = 392 Es equivalente a: HRC = 39,8 y a: HB = 370 La resistencia a la tracción es aproximadamente: Rm ≈ 1280 MPa Rm (en MPa) = 3,45 x HB Descripción de la estructura Muestra Bainítica: La estructura de la muestra, como era esperable, está compuesta por bastones bainíticos fundamentalmente, sin embargo pueden identificarse algunos pequeños granos de ferrita que son resultado de las heterogeneidades tolerables en la composición del material. La bainita, por haber nucleado y crecido a menor temperatura (bainita inferior), es más fina que la que se puede observar en el material original. Figura 8: Microfotografías de la estructura observada tomadas a 812.5x. En ellas se observan claramente los bastones bainíticos y algunos cristales de ferrita. Muestra martensitica En esta muestra se puede observar casi en su totalidad agujas martensíticas las cuales no presentan una orientación uniforme. La aparición de cristales ferríticos es prácticamente despreciable debido a que la severa velocidad de enfriamiento definió una curva que pasa alejada del manto ferrítico en el diagrama de las curvas TTT. Figura 9: Microfotografías de la estructura observada tomadas a 812.5x. En ellas se observan claramente agujas Martensiticas. Las manchas oscuras observadas en la figura de la derecha corresponden a inclusiones no metálicas. Conclusiones Aprendimos que a partir de una aleación cualquiera con sus propias características y estructura se puede obtener con la misma aleación otra estructura con diferentes características y que a través de un tratamiento térmico la dureza de un material cambia considerablemente, esto se manifestó al tener que cortar nuevamente la pieza templada con la sierra de mano. En nuestro caso, a partir de un acero 4140 con características comerciales hemos logrado a través de dos tratamientos térmicos diferentes incrementar la dureza hasta alcanzar un grado similar con dos estructuras distintas. A través de la observación al microscopio pudimos notar que no es tan fácil obtener martensita o bainita en la totalidad de la estructura sino que aparecen litigios de ferrita. Pudimos observar en la muestra inclusiones de sulfuro de manganeso, el manganeso viene en el material con el propósito de evitar que se forme sulfuro de hierro que no permite la laminación en caliente, por tener un punto de fusión muy bajo y generar fisuras durante el proceso. De las mediciones de dureza realizadas a las muestras tratadas térmicamente, se puede concluir que La relación entre la dureza prevista y la dureza alcanzada fue, en cada caso: Probeta bainítica: 41,7 HRC 44 HRC . 100 = 94,3% Probeta martensítica: 39,8 HRC 44 HRC . 100 = 90,4% La diferencia relativa entre las durezas alcanzadas mediante las dos estructuras resultó ser: 41,7 HRC - 39,8 HRC . 100 = 4,6% 41,7 HRC Estos resultados son satisfactorios y están dentro de los límites esperados. Bibliografía consultada • Introducción a la metalurgia física Autor: Sydney H. Avner. Editorial McGraw-Hill. • Ciencia e ingeniería de los materiales Autor: William D. Callister. Editorial Reverte. • Tratamiento térmico de los Aceros Autor: José Apraiz Barreiro. • Tomo 1 del Metal Handbook Editorial • Enciclopedia practica de mecánica Quillet Editorial Argentina Arístides Quillet S. A. • Diccionario enciclopédico Editorial Maveco • Normas ASTM. • Hojas de características. Apéndice I: Diagramas y gráficos de características del acero IRAM 4140. Apéndice II: Láminas 2 de la Norma IRAM-IAS U 500-126 Imágenes tipo ASTM (método II).