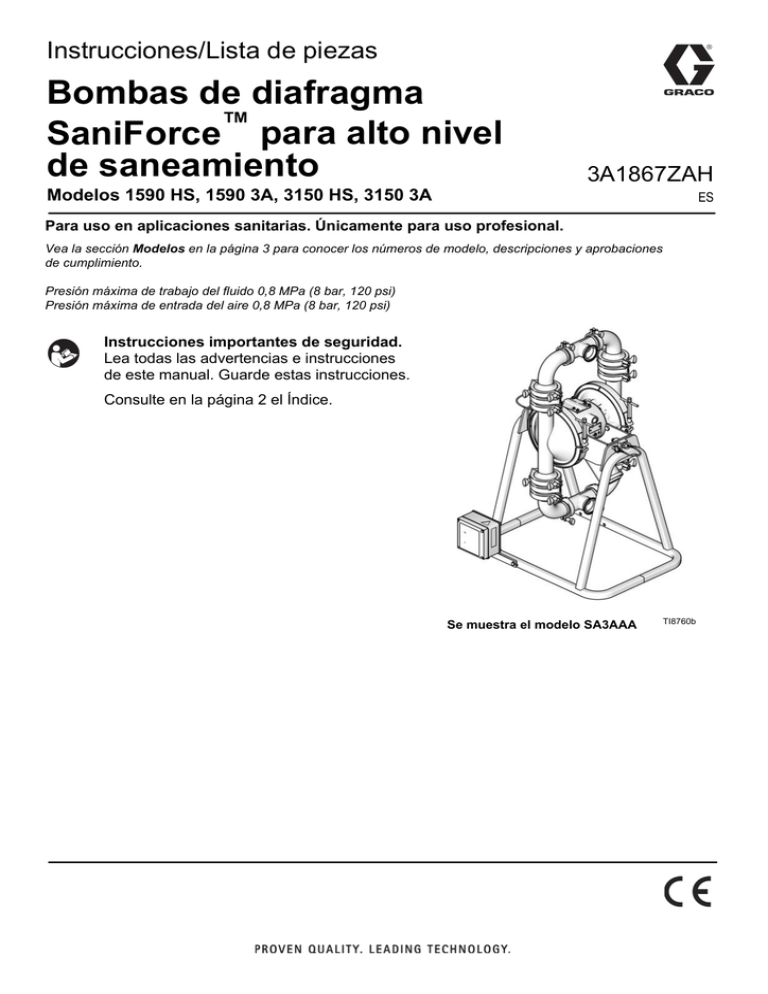

3A1867ZAH - Bombas de diafragma SaniForce™ para alto

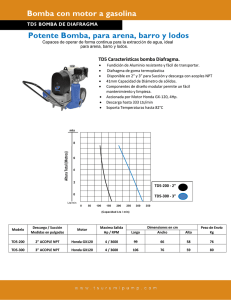

Anuncio