canal de colada para guiar un flujo de metal liquido.(es2179425)

Anuncio

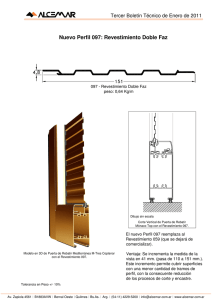

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k kInt. Cl. : C21B 7/14 11 Número de publicación: 2 179 425 7 51 ESPAÑA B22D 35/04 F27D 3/14 k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 98204305.1 kFecha de presentación: 18.12.1998 kNúmero de publicación de la solicitud: 0 926 248 kFecha de publicación de la solicitud: 30.06.1999 T3 86 86 87 87 k 54 Tı́tulo: Canal de colada para guiar un flujo de metal lı́quido. k 73 Titular/es: Danieli Corus Europe BV k 72 Inventor/es: Laar, Jacobus van y k 74 Agente: Dı́ez de Rivera de Elzaburu, Alfonso 30 Prioridad: 23.12.1997 NL 1007881 P.O. Box 10000 1970 CA Ijmuiden, NL 45 Fecha de la publicación de la mención BOPI: 16.01.2003 45 Fecha de la publicación del folleto de patente: ES 2 179 425 T3 16.01.2003 Aviso: k k Laar, Floris Ronald van k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art. 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 179 425 T3 DESCRIPCION Canal de colada para guiar un flujo de metal lı́quido. La invención se refiere a un canal de colada para el guiado de un flujo de metal lı́quido y/o escoria, el cual comprende un revestimiento permanente refractario y, en el interior de este último, un revestimiento de desgaste refractario. Los canales de colada de esta naturaleza se emplean, por ejemplo, en altos hornos. En esta aplicación, después de haber sangrado el alto horno, el hierro lı́quido que se produce en el mismo se conduce por un canal de colada hasta un cazo o vehı́culo de transporte del hierro lı́quido. Una capa de escoria lı́quida, que se separa del hierro mientras se mueve por el canal de colada y se conduce a un cazo separado, flota sobre el hierro lı́quido. Los canales de colada del tipo descrito están sometidos a choques términos bruscos, a la acción agresiva del hierro fundido y de la escoria derretida, y a la abrasión causada por los flujos de hierro y escoria que circulan a altas velocidades. Por esta razón, existe una necesidad de contar con estructuras de canales de colada que tengan una larga vida útil y que puedan repararse con facilidad. En general, en la estructura del canal de colada, parte de su revestimiento está diseñado como un revestimiento llamado permanente, y otra parte se diseña como el llamado revestimiento de desgaste. La intención al hacer esto es para que el revestimiento de desgaste, que se llega a dañar con el paso del tiempo, sea sustituido en su totalidad, mientras que el revestimiento permanente está diseñado de forma que pueda durar durante un largo tiempo. Para conseguir esto, es importante que no exista posibilidad de deterioro del revestimiento permanente como resultado del desgaste mecánico, esfuerzos térmicos o ataques quı́micos. De acuerdo con la invención, se consigue una importante mejora en la estructura del canal de colada conocida por el hecho de que el revestimiento permanente está situado dentro de una caja de acero tipo canalón alargado, unos conductos paralelos por los que circula un medio refrigerante gaseoso atraviesan este revestimiento permanente dividido a lo largo de la circunferencia en la proximidad del fondo y de las paredes de la caja de acero, y el revestimiento de desgaste y el revestimiento permanente están separados uno del otro mediante una capa deformable que está hecha con un grupo de materiales que comprende una mezcla de apisonado refractaria seca y un fieltro refractario. Se ha comprobado que la ventaja de esta estructura consiste en el hecho de que la refrigeración dentro de la caja de acero permite mantener esta caja de acero a una temperatura más o menos uniforme durante toda la vida útil del canal de colada. Por consiguiente, la caja de acero puede mantener una alta estabilidad dimensional, de forma que el revestimiento permanente no está sometido a tensiones externas causadas por deformaciones en la caja de acero. Sin esta estabilidad dimensional de la caja de acero, pueden aparecer deformaciones, grietas 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 y fisuras abiertas en el revestimiento refractario del canal de colada. Estos problemas aumentan de forma considerable el riesgo de irrupción del acero a través del canal de colada. Se obtiene una protección adicional del revestimiento permanente en la novedosa estructura del canal de colada si el revestimiento de desgaste y el revestimiento permanente se separan uno del otro mediante una capa deformable que está formada del grupo de materiales que comprende una mezcla de apisonado refractaria seca y un fieltro refractario. Como resultado de ello, si la temperatura del revestimiento de desgaste aumenta considerablemente como resultado del hierro lı́quido fluyendo por el mismo, una dilatación térmica de este revestimiento de desgaste puede ser absorbida por la capa deformable. Esta capa sirve entonces como junta de dilatación y como junta de deslizamiento. El revestimiento permanente está provisto por consiguiente también de una protección mecánica contra la dilatación del revestimiento de desgaste. Se deberá tener en cuenta que si la temperatura del revestimiento de desgaste aumenta considerablemente, el material de la capa deformable puede comenzar a sinterizarse consigo mismo. Este será el caso en concreto si el revestimiento de desgaste se ha desgastado en un alto grado y existe el riesgo de que el hierro lı́quido penetre a través de la capa deformable. El hecho de que el material se sinterice consigo mismo evita entonces que el hierro lı́quido pueda penetrar a través del revestimiento permanente. Se deberá tener en cuenta que varios intentos previos de proporcionar una refrigeración externa del revestimiento permanente no han tenido éxito. Tales disposiciones de refrigeración en el exterior de la caja de acero han hecho difı́cil el evitar diferencias considerables de temperatura en la superficie del canalón. Estas dan lugar a deformaciones locales considerables en la caja. El proporcionar una refrigeración detrás de la caja de acero evita ahora una refrigeración irregular de esta caja que cause deformaciones a la misma. Se conoce por la memoria de la patente US 4.508.323 una construcción de canal de colada con refrigeración por agua del revestimiento permanente, en la que además el canal de colada no ha sido fabricado con una caja de acero sino dentro de una depresión en una cimentación de hormigón armado. El empleo de una caja de acero presenta muchas ventajas en relación con esta conocida construcción. Se puede mencionar la posibilidad de construir el canal de colada de forma más rápida, la posibilidad de prefabricarlo en otro lugar, un mejor enfoque desde todos los puntos y la posibilidad de montar el canal de colada en forma móvil. En este último caso se hace posible el compensar la dilatación térmica en dirección longitudinal. Otra ventaja de la novedosa construcción del canal de colada en comparación con dicha construcción de canal de colada conocida consiste en que los conductos están diseñados para el transporte de un medio de refrigeración gaseoso. En comparación con la construcción conocida con refrigeración por agua esto proporciona una mayor seguridad contra el peligro de una explosión en caso de una irrupción del hierro lı́quido 3 ES 2 179 425 T3 a través del revestimiento refractario del canal de colada. Los conductos pueden ser formados de modo que proporcionen una refrigeración local de parte de la caja de acero. Sin embargo, es preferible, de acuerdo con la invención, que los conductos estén colocados en la dirección longitudinal del canal de colada. En este caso, es solo necesario el proporcionar medios para suministrar y sacar el medio refrigerante por los extremos del canal de colada. De acuerdo con otra realización preferida, los conductos se colocan en dirección vertical en las paredes laterales del revestimiento permanente. El beneficio de la estructura novedosa puede aún aumentarse, de acuerdo con la invención, si el revestimiento permanente, al menos en una capa exterior, comprende una capa de hormigón colado refractario hecho de un material que tenga una conductividad térmica relativamente alta, donde λ = 4 a 7 W/m2 .◦K, en cuya capa exterior se tienden los conductos, mediante colada en tubos de acero. El resultado de la conductividad térmica relativamente alta de esta capa exterior es que, a pesar del hecho de que la refrigeración queda localizada alrededor de los tubos, la capa exterior está sin embargo a una temperatura igual baja. Esto evita una distribución de temperatura no uniforme en la caja de acero, lo que podrı́a causar que la misma se deformarse. Los canales de colada de hierro se sitúan sobre la plataforma de vertido de un alto horno, en donde a menudo se utilizan herramientas pesadas. En este caso, existe un riesgo de daños mecánicos provenientes del exterior de la caja de acero, lo que de nuevo podrı́a causar daños en el revestimiento permanente. Se ha descubierto que se puede reducir este riesgo considerablemente si al menos las paredes laterales del revestimiento permanente están provistas de anclajes de acero que van fijados a la caja de acero. Esto proporciona una estructura monolı́tica muy robusta que puede muy bien resistir influencias externas. Si el revestimiento de desgaste se ha desgastado en alto grado, la temperatura en el interior del revestimiento permanente empezará sin embargo a aumentar. Por tanto, se prefiere fabricar la parte del revestimiento permanente que queda dentro de la capa exterior de conductividad térmica relativamente alta con un material refractario de alta calidad. En este caso, se puede considerar, por ejemplo, un hormigón refractario con una alta proporción de Al2 O3 . El aire puede ser considerado como medio refrigerante que fluye por los conductos. Se ha descubierto que se pueden obtener buenos resultados conectando los conductos a un sistema de refrigeración forzada por aire. De acuerdo con otra realización, un extremo de cada uno de los conductos se conecta a una chimenea de suficiente altura para mantener un tiro natural a través de los conductos. La invención se explicará con más detalle haciendo referencia a una figura. Esta figura muestra una vista esquemática en corte transversal de una estructura de un canal de colada de hierro, la cual se designa por la referencia 1, en un alto horno. El pasaje formado 5 10 15 20 25 30 35 40 45 50 55 60 65 4 por este canal de colada tiene forma cónica; en el caso que se muestra, este pasaje tiene aproximadamente 900 mm de ancho en su fondo y las paredes inclinadas forman un ángulo de 9◦ con respecto a la vertical. Sin embargo, se deberá tener en cuenta que estas dimensiones no son fundamentales para proporcionar el entendimiento de la invención y pueden seleccionarse para que sean diferentes en cada instalación de alto horno. El canal de colada se forma en el interior de una caja de acero 2, la cual tiene a su vez la forma de un canalón alargado. Si es apropiado, la caja de acero 2 puede ir provista, en el interior de un revestimiento de material aislante térmico. La longitud de tal estructura de canal de colada puede ser, dependiendo de la situación local, de aproximadamente de 12 a 20 m. Dentro de la caja de acero 2 se encuentra primero una capa exterior de material refractario 3 con una conductividad térmica relativamente alta, donde λ = 4 a 7 W/m2.◦ K. Esta capa puede, por ejemplo, comprender de forma muy conveniente un hormigón colado basado en SiC. En esta capa 3, en el caso que se muestra, un cierto número de conductos 4 con sección transversal circular corren a través de las paredes laterales y un cierto número de conductos 5 con sección transversal rectangular corren a lo largo del fondo. Sin embargo, los conductos 5 pueden también tener una sección transversal circular o cuadrada. Los conductos 4 están formados por tubos de acero de pared gruesa que están empotrados en el material de hormigón colado. Preferiblemente, los tubos han sido previamente cubiertos con una mano de pintura, parafina u otro agente que evite su adherencia al hormigón. Es también necesario asegurarse de que los tubos 4 o 5 no están sólo colocados en los extremos del canal de colada. Esto permite la dilatación de los tubos como resultado de los efectos de la temperatura. Los tubos que forman los conductos 5 se tienden libremente en el fondo de la caja de acero y están preferiblemente separados de la misma por una capa delgada aislante, por ejemplo una capa de fieltro refractario. En el interior de la capa 3 hay una capa de material refractario 7 que comprende un hormigón refractario con un alto contenido de Al2 O3 . Esto proporciona un material fuertemente refractario. Un cierto número de anclajes 6, que se extienden a través de la capa 3 en la capa 7, están soldados a las paredes laterales de la caja de acero 2. El resultado es una unidad monolı́tica y robusta, que forma un conjunto que comprende la caja de acero 2 y las capas 3 y 7. Conjuntamente, las capas 3 y 7 forman el revestimiento permanente de la estructura del canal de colada. Con respecto a la estructura adicional del canal de colada, se anclan primero unas losas macizas 9 de forma temporal a una distancia de la capa 7, con un claro espacio intermedio entre las losas 9 y la capa 7. Este espacio intermedio se llena con un material refractario granular que es ligeramente apisonado o con un fieltro refractario. La capa 8 formada de esta manera puede servir como junta de dilatación y como junta de deslizamiento para la absorción de las dilatacio3 5 ES 2 179 425 T3 nes térmicas. Las losas preformadas 9 pueden ser losas de hormigón prefabricadas. La composición de estas losas no es crı́tica. Pueden, entre otros, ser de hormigón refractario con un alto contenido de Al2 O3 , pero pueden también ser de material refractario comprimido que contenga carbono o grafito. Asimismo, en estas losas 9 se coloca un hormigón colado refractario convencional, que adopta la forma de un bloque 10 mediante un molde. Las capas 3 y 7 forman el revestimiento permanente de la estructura del canal de colada, mientras que las capas 9 y 10 pueden ser consideradas como el revestimiento de desgaste. Según el bloque 10 se va desgastando, la temperatura del 5 10 15 20 25 30 35 40 45 50 55 60 65 4 6 material de la capa 8 podrá aumentar aún más, y a la larga el material comenzará a sinterizarse consigo mismo. Esto puede considerarse como una ventaja, ya que evita que el hierro que ha irrumpido a través del bloque 10 y de las losas 9 pueda penetrar más a través de la capa 8, con el resultado de que el revestimiento permanente no queda afectado. Los conductos 4 y 5 están conectados a un sistema de refrigeración forzada por aire (no se muestra). Se puede considerar, por ejemplo, un ventilador, cuyo conducto de salida está conectado, a través de un colector, a cada uno de los conductos 4 y 5. 7 ES 2 179 425 T3 REIVINDICACIONES 1. Canal de colada para el guiado de un flujo de metal lı́quido y/o de escoria, que comprende un revestimiento permanente refractario (3, 7) y, en el interior de éste, un revestimiento de desgaste refractario (9, 10), caracterizado porque el revestimiento permanente está situado en el interior de una caja de acero alargada tipo canalón (2), porque unos conductos paralelos (4, 5) por los que fluye un medio de refrigeración gaseoso corren a través de este revestimiento permanente dividido a lo largo de la circunferencia en la proximidad del fondo y de las paredes de la caja de acero, y porque el revestimiento de desgaste y el revestimiento permanente están separados entre sı́ por una capa deformable (8) que está hecha del grupo de materiales que comprende una mezcla de apisonado refractaria seca y un fieltro refractario. 2. Canal de colada de acuerdo con la reivindicación 1, caracterizado porque los conductos están colocados en la dirección longitudinal del canal de colada. 3. Canal de colada de acuerdo con la reivindicación 1, caracterizado porque los conductos están colocados en dirección vertical en las paredes laterales del revestimiento permanente. 4. Canal de colada de acuerdo con la reivin- 5 10 15 20 25 8 dicación 1, 2 o 3, caracterizado porque el revestimiento permanente, al menos en una capa exterior, comprende una capa de hormigón colado refractario hecho de un material con una conductividad térmica relativamente alta, donde λ = 4 a 7 W/m2 .◦K, en cuya capa exterior se disponen los conductos, mediante colada en tubos de acero. 5. Canal de colada de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque al menos las paredes laterales del revestimiento permanente están provistas de anclajes de acero que están fijados a la caja de acero. 6. Canal de colada de acuerdo con la reivindicación 4 o 5, caracterizado porque el revestimiento permanente, en el interior de la capa exterior que tiene el valor de λ relativamente alto, comprende un material refractario de alta calidad. 7. Canal de colada de acuerdo con una de las reivindicaciones 1 a 6, caracterizado porque los conductos están conectados a un sistema de refrigeración forzada por aire. 8. Canal de colada de acuerdo con una de las reivindicaciones 1 a 6, caracterizado porque un extremo de cada uno de los conductos está conectado a una chimenea de suficiente altura para mantener un tiro natural a través de los conductos. 30 35 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. 65 Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 5 ES 2 179 425 T3 6