Ejes - Universidad de Los Andes

Anuncio

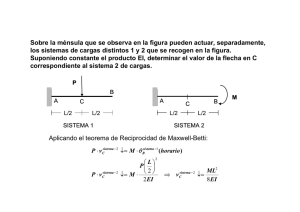

UNIVERSIDAD DE LOS ANDES ESCUELA DE MECANICA CATEDRA DE DISEÑO EJES DE TRANSMISIÓN MERIDA 2010 ELEMENTOS DE MAQUINAS II INTRODUCCIÓN Casi toda la maquinaria rotatoria esta dotada de flechas de transmisión o simplemente flechas, con el fin de transferir movimiento y par de torsión rotatorios de un sitio a otro. Por lo tanto, el diseñador de maquinas tiene la tarea de diseñar flechas. Este capitulo explorara algunos de los problemas comunes que se presentan en esta tarea. Por lo general, una flecha transmite a la maquina por lo menos un par de torsión proveniente de un dispositivo impulsor. Algunas veces, las flechas servirán de soporte para engranes, poleas o ruedas dentadas, mismas que transmiten un movimiento rotatorio de una a otra flecha, vía engranes, bandas o cadenas. La flecha podría ser parte integral del impulsor, como la flecha de un motor eléctrico o el cigüeñal de un motor de combustión interna. ELEMENTOS DE MAQUINAS II CARGAS DE FLECHA Las cargas en las flechas de transmisión rotatoria son principalmente de uno de dos tipos: torsión debido al par de torsión transmitido o de flexión proveniente de cargas transversales por engranes, poleas o ruedas dentadas. Estas cargas suelen ocurrir combinadas, ya que, por ejemplo, el par de torsión transmitido puede estar asociado con fuerzas en los dientes de engranes o ruedas dentadas de las flechas. El carácter de las cargas por par de torsión y de las de flexión puede ser uniforme (constante) o variar con el tiempo. Uniformes y variables en el tiempo, las cargas por par de torsión y a flexión también pueden ocurrir en una misma flecha en cualquier combinación. ELEMENTOS DE MAQUINAS II SUJECIONES Y CONCENTRACIONES DE ESFUERZOS Aunque a veces es posible diseñar flechas de transmisión útiles que en toda su longitud no tenga modificaciones en el diámetro de la sección, lo mas común en las flechas es que tengan una diversidad de escalones o resaltos u hombros donde cambia el diámetro, a fin de adaptarse a elementos sujetos como cojinetes, ruedas dentadas, engranes, etcétera, como se aprecia en la figura 7-1, que también muestra todo un abanico de procedimientos de uso común para sujetar o localizar elementos sobre una flecha. Los escalones o los hombros son necesarios para conseguir una ubicación axial, precisa y consistente de los elementos sujetos, así como para obtener el diámetro correcto, adecuado a piezas estándar como los cojinetes. Se suele recurrir a cuñas, chavetas circulares o espigas atravesada para asegurar elementos que deban ir sujetos a la flecha, con el fin de transmitir el par de torsión requerido o para fijar la pieza axialmente. ELEMENTOS DE MAQUINAS II SUJECIONES Y CONCENTRACIONES DE ESFUERZOS Figura 7.1 varios métodos de sujeción de elementos a flechas Las cuñas requieren una ranura necesitar un tornillo prisionero chavetas circulares ranura las perforaciones en estas. Cada uno concentraciones de esfuerzos. tanto en la flecha como en la pieza, y pudieran para impedir cualquier movimiento axial. Las flechas, y las espigas transversales generan de estos cambios de contorno contribuirá ciertas ELEMENTOS DE MAQUINAS II MATERIALES PARA FLECHAS La mayor parte de las flechas de máquinas se fabrican a partir de un acero al bajo o medio carbono, ya sea rolado en frío o en caliente, aunque también cuando se requiera de su superior resistencia, se aplican aceros de aleación. En flechas de diámetros más pequeños (menores de alrededor de 3 pulg de diámetro), se recurre más al acero rolado en frío, y en tamaños mayores se utiliza acero rolado en caliente. La misma aleación, rolada en frío, tiene propiedades mecánicas superiores a las que tienen rolado en caliente, por el trabajo en frío, pero esto se obtiene a costa de esfuerzos residuales a tensión en la superficie. El maquinado para formar cuñeros, ranuras o escalones libera estos esfuerzos locales residuales, pudiendo provocar distorsión. Las barras roladas en caliente deben ser maquinadas en toda su superficie para eliminar la capa exterior carburizada. ELEMENTOS DE MAQUINAS II MATERIALES PARA FLECHAS en tanto que en una superficie rolada en frío ciertas porciones pueden quedarse tal cual, excepto cuando se requiera maquinar hasta cierta dimensión para cojinetes, etcétera. Se pueden adquirir flechas de acero preendurecido (30HRC) o rectificado a precisión (recto) en dimensiones pequeñas y maquinarse con herramientas de carburo. También se dispone de flechas de precisión rectificadas totalmente localización angular endurecidas (60HRC), pero éstas no pueden ser maquinadas. sujetos sobre la flecha. ELEMENTOS DE MAQUINAS II POTENCIA EN LA FLECHA Es posible determinar la potencia transmitida por una flecha partiendo de los principios básicos. En cualquier sistema en rotación, la potencia instantánea es el producto del par de torsión por la velocidad angular. P Tω donde w debe aparecer expresado en radianes por unidad de tiempo. Tanto el par de torsión como la velocidad angular pueden variar con el tiempo, aunque la gran parte de la maquinaria rotatoria se diseña para operar durante mucho tiempo a velocidad constante o casi constante. En estos casos, el par de torsión variará con el tiempo. La potencia promedio se determina a partir de: Ppromedio Tpromedio ωpromedio ELEMENTOS DE MAQUINAS II CARGAS SOBRE LAS FLECHAS El caso más general de carga sobre las flechas es la combinación de un par de torsión fluctuante y de un momento fluctuante. También pueden estar presentes cargas axiales si el eje de la flecha es vertical o si incluye engranes helicoidales o tornillos sinfín, con un componente de fuerza axial. (Una flecha deberá diseñarse para minimizar la longitud del tramo sujeto a cargas axiales transfiriéndolas a tierra mediante cojinetes de empuje adecuados, tan cerca de la fuente de la carga como sea posible). Tanto el par de torsión como el momento llegan a variar con el tiempo, y ambos pueden contener componentes medio y alternante. La combinación sobre una flecha en rotación de un momento a flexión y un par de torsión genera esfuerzos multiaxiales. Si las cargas son asincrónicas, aleatorias o fuera de fase, entonces se tratará de un caso de esfuerzo multiaxial complejo. Ahora bien, incluso si el momento y el par de torsión están en fase (o 180° fuera de fase), seguirá siendo un caso de esfuerzo multiaxial complejo. ELEMENTOS DE MAQUINAS II CARGAS SOBRE LAS FLECHAS El factor crítico para determinar si se trata de esfuerzos multiaxiales simples o complejos es la dirección del esfuerzo alternante principal en un elemento dado de una flecha. Si su dirección es constante con el tiempo, entonces se considera como un caso de esfuerzo multiaxial simple. Si varía con el tiempo, entonces se trata de un caso de esfuerzo multiaxial compuesto o complejo. La mayor parte de las flechas en rotación cargadas tanto a flexión como a torsión estarán en la categoría de complejos. Aun cuando la dirección del componente de esfuerzo a flexión alternante tendrá tendencia a ser constante, la dirección del componente torsional varía conforme el elemento gira alrededor de la flecha, Al combinarlos en el círculo de Mohr, se verá que el resultado es un esfuerzo principal alternante, de dirección variable. Una excepción a lo anterior es el caso de un par de torsión constante, superpuesto sobre un momento que varía con el tiempo. Dado que el par de torsión constante no tiene componente alternante que cambie la dirección del esfuerzo alternante principal, esto se convierte en un caso de esfuerzo multiaxial simple. ELEMENTOS DE MAQUINAS II CARGAS SOBRE LAS FLECHAS Sin embargo, en el caso de existir concentraciones de esfuerzos, como perforaciones o cuñeros en la flecha, incluso esta excepción no puede ser aceptada, ya que introducirán esfuerzos biaxiales locales, lo que requeriría un análisis de fatiga multiaxial complejo. Suponga que, de los datos obtenidos se conoce o es calculable la función del momento a flexión a lo largo de la flecha, y que tiene a la vez un componente medio Mm y un componente alternante Ma. De la misma manera, suponga que el par de torsión sobre la flecha es conocido o calculable a partir de los datos dados y también tiene componentes medio y alternante, Tm y Ta. Cualquier ubicación a lo largo de la flecha, con momentos y/o pares de torsión grandes (especialmente si están en combinación con concentraciones de esfuerzos) necesitará examinarse, en función de una posible falla al esfuerzo, y ajustar las dimensiones de la sección transversal o las propiedades del material de manera correspondiente. ELEMENTOS DE MAQUINAS II ESFUERZOS EN LA FLECHA En el entendimiento que las ecuaciones siguientes tendrán que ser calculadas para una diversidad de puntos y que deberán también considerarse sus efectos multiaxiales combinados, primero debemos encontrar los esfuerzos aplicados en todos los puntos de interés. Los esfuerzos alternantes y de flexión medios aparecen en la superficie exterior, y se determinan a partir de: σ a Kf Ma c I σ m Kf M mc I donde kf y kfm son los factores de concentración de esfuerzos a la fatiga por flexión para los componentes alternante y medio, respectivamente ELEMENTOS DE MAQUINAS II ESFUERZOS EN LA FLECHA Dado que una flecha típica tiene una sección transversal redonda sólida, podemos sustituir en lugar de c y de I: σa K f 32M a πd 3 σ m K fm 32M m π d3 donde d es el diámetro local de la flecha, en la sección de interés. Los esfuerzos cortantes alternantes y torsionales se determinan a partir de: a K fs 16Ta πd 3 a K fs 16Tm πd 3 ELEMENTOS DE MAQUINAS II ESFUERZOS EN LA FLECHA En caso existir una carga axial a tensión Fz, si alguna estuviera presente, por lo regular tendrá sólo un componente medio (como el peso de los componentes) y se puede determinar a partir de: σ maxial K fm Fz 4Fz K fm A π d2 ELEMENTOS DE MAQUINAS II FALLA DE LA FLECHA POR CARGAS COMBINADAS En los años 30, Davies y Gough y Pollard fueron los primeros en hacer en Inglaterra extensos estudios de fallas por fatiga, a flexión ya torsión combinadas, tanto de aceros dúctiles como de hierros fundidos frágiles. Estos primeros resultados aparecen en la Figura 7.2, que ha sido tomada del estándar BI06.1M1985 ANSI/ASME del Design of Transmission Shafting. En estos trazos también están incluidos datos correspondientes se determinó que en materiales dúctiles, la combinación de flexión y torsión en la fatiga generalmente seguía la relación elíptica definida por las ecuaciones de la figura. Se determinó que los materiales frágiles fundidos (que no aparecen) fallaban con base en el esfuerzo máximo principal. Estas conclusiones son similares a las correspondientes a los esfuerzos combinados a torsión ya flexión en cargas totalmente alternantes que aparecen en la Figura 7-3. ELEMENTOS DE MAQUINAS II FALLA DE LA FLECHA POR CARGAS COMBINADAS Figura 7.2 resultados de pruebas a la fatiga de especimenes sujetos a flexión y torsión combinadas ELEMENTOS DE MAQUINAS II FALLA DE LA FLECHA POR CARGAS COMBINADAS Figura 7.4 fallas de esfuerzos torsionales y biaxiales combinados, totalmente alternantes, en los ejes. ELEMENTOS DE MAQUINAS II DISEÑO DE FLECHAS En el diseño de flechas deben considerarse tanto los esfuerzos como las deflexiones. La deflexión suele ser el factor crítico, ya que una deflexión excesiva puede causar un desgaste rápido de los cojinetes de la flecha. Los engranes, las bandas o las cadenas impulsadas desde la flecha tambIén llegan a sufrir por falta de alineación, introducida por deflexiones en la flecha. Advierta que en una flecha los esfuerzos se pueden calcular localmente para diversos puntos a lo largo de ella con base en cargas conocidas y secciones transversales supuestas. Pero, los cálculos de deflexión requieren el conocimiento de toda la geometría de la flecha. Por lo tanto, una flecha por lo regular se diseña primero con base en consideraciones de esfuerzos, y una vez completamente definida la geometría a continuación se calculan las deflexiones. ELEMENTOS DE MAQUINAS II DISEÑO DE FLECHAS También puede resultar la razón entre las frecuencias naturales de la flecha (tanto a torsión como a flexión) y el contenido de frecuencias de las funciones fuerzatiempo y par de torsion-tiempo. Si las funciones de fuerza son cercanas en frecuencia a las frecuencias naturales de la flecha, la resonancia podrá generar vibraciones, esfuerzos elevados y deflexiones elevadas. ELEMENTOS DE MAQUINAS II CONSIDERACIONES GENERALES Para el diseño de flechas se pueden enunciar algunas reglas prácticas generales, como sigue: 1) A fin de minimizar tanto deflexiones como esfuerzos, la longitud de la flecha debe mantenerse tan corta como posible, minimizando secciones en voladizo. 2) Un viga en voladizo tendrá una mayor deflexión que una simplemente apoyada (montada sobre silletas) con la misma longitud, carga y sección transversal, por lo que deberá recurrirse al montaje en silleta, a menos de que por limitaciones de diseño sea obligatoria la flecha en voladizo 3) Una flecha hueca tiene una razón más elevada de rigidez1masa (rigidez específica) y frecuencias naturales más elevadas que una flecha sólida de rigidez y resistencia comparables, aunque son más costosas y de mayor diámetro. ELEMENTOS DE MAQUINAS II CONSIDERACIONES GENERALES 4) De ser posible trate de localizar elevadores de esfuerzo lejos de áreas con grandes momentos a flexión, y minimice su efecto con radios y salidas generosos. 5) Si la preocupación principal es minimizar la deflexión, entonces el material preferido pudiera ser un acero al bajo carbono, ya que su rigidez es tan alta como la de aceros más costosos, y una flecha diseñada para bajas deflexiones tendrá tendencia a estar sometida a esfuerzos reducidos. 6) Las deflexiones en los engranes montados sobre la flecha no deben exceder de 0,005 in, y la pendiente relativa entre ejes de engranes debe ser menor de 0.03°. 7) Si se emplean cojinetes de manguito simples, la deflexión de la flecha a través de la longitud del cojinete debe ser inferior al espesor de la película de aceite en el cojinete. ELEMENTOS DE MAQUINAS II CONSIDERACIONES GENERALES 8) Si se utilizan cojinetes de elementos giratorios excéntricos o de no auto cierre, la deflexión angular de la flecha en el cojinete deberá mantenerse por debajo de 0,04°. 9) Si están presentes cargas de empuje axial, deberán ser transferidas a tierra a través de un solo cojinete de empuje por cada dirección de carga. No divida las cargas axiales entre varios cojinetes de empuje, ya que la expansión térmica sobre la flecha puede sobrecargar dichos cojinetes. 10) La primera frecuencia natural de la flecha deberá ser por lo menos tres veces mayor que la frecuencia de la fuerza más alta esperada en servicio, y de preferencia mucho más. ELEMENTOS DE MAQUINAS II DISEÑO Para flexión totalmente alternante con torsión uniforme : Este caso de carga es un subconjunto del caso general de flexión fluctuante y torsión fluctuante, y debido a la ausencia de esfuerzo a torsión se considera un caso de fatiga multiaxial simple. (Sin embargo, la presencia de concentraciones locales de esfuerzo puede causar esfuerzos multiaxiales complejos.) Este caso de carga simple ha sido investigado de manera experimental y existen datos para la falla de piezas cargadas de esta manera según se observa en la Figura 7-2. La ASME ha definido un procedimiento para el diseño de flechas cargadas de esta forma. El procedimiento ASME supone que la carga es a flexión totalmente alternante ( con componente medio a flexión igual a cero ) y un par de torsión uniforme ( con componente al par de torsión alternante igual a cero) aun nivel tal que genere esfuerzos por debajo del límite de fluencia elástico a torsión del material. El estándar se justifica porque muchas flechas de máquina entran en esta categoría. ELEMENTOS DE MAQUINAS II DISEÑO Maneja como envolvente de fallas la curva elíptica de la Figura 7-2, adecuada a través de la resistencia a la fatiga a flexión sobre el eje σa y el límite de fluencia elástico a tensión en el eje σm. El límite de fluencia elástico a tensión es reemplazado por el límite de tensión a torsión, mediante la razón de Von Mises. La deducción de la ecuación de la flecha ASME es como sigue. Empezando con la relación para la envolvente de fallas que aparece en la Figura 7-2a: σa Se 2 2 τm 1 S ys ELEMENTOS DE MAQUINAS II DISEÑO Se introduce un valor de seguridad Nf : σ N f a Se 2 2 τ m Nf 1 S ys Recordando la razón de Von Mises para Sys el cual es: Sys Sy 3 Reemplazando tenemos: 2 σ τ N f a N f 3 m 1 Se Sys 2 ELEMENTOS DE MAQUINAS II DISEÑO Sustituyendo los valores de σa y σm obtenemos: 2 32M a N f 16Tm N f 3 K fsm 1 K f 3 3 d Se d Sy 2 Dicha ecuación puede reorganizarse para resolverla en función del diámetro de la flecha d, de manera que: 32 N f d K f M a 3 K fsm Tm S f 4 S y 2 1/ 3 2 1/ 2 ELEMENTOS DE MAQUINAS II DISEÑO Se debe tener cuidado al aplicar esta ecuación solo en situaciones en las que las cargas son como se suponer deben ser, es decir, un par de torsión constante y un momento totalmente alternante. Si en algún caso dado cualquiera de los componentes de la carga que se suponen iguales a cero son distintos de cero, el estándar ASME da resultados que no son conservadores. ELEMENTOS DE MAQUINAS II DISEÑO Para flexión fluctuante y una torsión fluctuante: una flecha en rotación y torsión combinadas tiene un estado de esfuerzos biaxial, los esfuerzos equivalentes aplicando Von Mises quedaran de la manera: σ 'a σ a2 3τ a2 σ 'm σ 2 σ 3τ m m axial m Estos esfuerzos de Von Mises se pueden aplicar en un diagrama Goodman modificado para un material seleccionado, a fin de encontrar un factor de seguridad. ELEMENTOS DE MAQUINAS II DISEÑO El factor de seguridad queda definido por la ecuación: σ 'a σ 'm 1 Sf Sut N f Donde Nf es el factor de seguridad deseado, Sf es la resistencia a la fatiga, corregida en el ciclo de vida seleccionado y Sut es la resistencia máxima a tensión del materia. ELEMENTOS DE MAQUINAS II DISEÑO Al sustituir la ecuación obtenemos: 32 N f d K f Ma 2 Sf 3 2 K fsmTa 4 1/ 3 3 2 2 K fm M m 4 K fsmTm Sut Esta ecuación sirve para determinar un diámetro de flecha para cualquier combinación de cargas a flexión y a torsión, con las suposiciones de una carga axial cero y de una relación constante entre los valores alternantes y medio de la carga a lo largo del tiempo. ELEMENTOS DE MAQUINAS II DEFLEXIÓN EN FLECHAS Una flecha es una viga que se flexiona transversalmente y también es una barra de torsión. Es necesario analizar ambos modos de deflexión. Flechas como vigas : la deflexión de una viga se calcula mediante la doble integración. El único factor que complica es la presencia usual de escalones en una flecha, que cambian las propiedades de la sección transversal en su longitud. Se hace mucho más complicada la integración de la función M/EI, debido al hecho que tanto EI como M son ahora funciones de la dimensión a lo largo de la viga flecha. En vez de hacer una integración analítica, como en el caso de una I constante, aplicaremos una técnica de integración numérica, como la regla de Simpson o la regla trapezoidal, para elaborar las funciones de la pendiente y de la deflexión a partir de la función M/EI. Esto se demostrará en un ejemplo. Si las cargas transversales y el momento varían con el tiempo, entonces para calcular las deflexiones deberán tomarse en cuenta las magnitudes máximas absolutas. La función de la deflexión dependerá de las condiciones de carga y de frontera de la viga, es decir, si está simplemente apoyada, en voladizo o apoyada y en voladizo. ELEMENTOS DE MAQUINAS II DEFLEXIÓN EN FLECHAS Flechas como barra de torsión : todos los métodos para deflexiones son directamente aplicables, ya que la única sección transversal practica de flecha es la circular. La deflexión angular θ (en radianes) para una flecha de longitud l, modulo al corte G, momento de inercia polar J, con un par de torsión T, es: θ Tl GJ A partir de la cual podemos formar la expresión para la constante del resorte a torsión: kt T GJ θ l ELEMENTOS DE MAQUINAS II DEFLEXIÓN EN FLECHAS Si la flecha esta en escalón, las secciones transversales cambiantes complican el calculo de la deflexión torsional y de la constante del resorte, debido al momento polar de inercia J. Cualquier conjunto de secciones adyacentes de flecha de diámetros distintos pueden considerarse como un conjunto de resortes en serie, ya que sus deflexiones se suman y el par de torsión pasa a través sin modificación. Podrá entonces calcularse una constante de resorte efectiva o una I efectiva para cualquier segmento de flecha, a fin de encontrar la deflexión relativa entre sus extremos. Para un segmento de una flecha que contenga tres tramos de sección transversal diferente J1, J2 y J3 con longitudes correspondientes l1, l2 y l3, la deflexión total es simplemente la suma de las deflexiones de cada sección, sujetas al mismo par de torsión. ELEMENTOS DE MAQUINAS II DEFLEXIÓN EN FLECHAS Supondremos que el material es consistente en todo su volumen. θ θ1 θ 2 θ 3 T l1 l 2 l3 J J1 J 2 J 3 La constante efectiva del resorte keff de una flecha en escalón de 3 segmentos es 1 1 1 1 kteff k t1 k t2 k t3 Estas expresiones se pueden ampliar para cualquier numero de segmentos de flecha escalonada. ELEMENTOS DE MAQUINAS II VELOCIDAD CRITICA Todos aquellos sistemas que contienen elementos de almacenamiento de energía poseerán un conjunto de frecuencias naturales, a las cuales el sistema vibrará con potencialmente gran amplitud. Cualquier masa en movimiento almacena energía cinética y cualquier resorte almacena energía potencial. Todos los elementos de máquinas están fabricados de materiales elásticos y, por lo tanto, actúan como resortes. Todos los elementos tienen masa y almacenarán energía cinética si además también tienen velocidad. Cuando un sistema dinámico vibra, ocurre de manera repetida una transferencia le energía de potencial a cinética a potencial, etcétera, dentro del sistema mismo. Las flechas llenan estas condiciones, girando a alguna velocidad y flexionándose tanto a torsión como a flexión. ELEMENTOS DE MAQUINAS II VELOCIDAD CRITICA Si una flecha o cualquier elemento está sujeto a una carga que varía con el tiempo, vibrará. Aun si sólo recibiera una carga transitoria, como un martillazo, vibrará a Sus frecuencias naturales, de la misma manera que una campana vibra al ser golpeada. Esta vibración se conoce como vibración libre. Esta vibración transitoria o libre desaparece a final de cuentas, debido al amortiguamiento presente en el sistema. Si la carga que varía con el tiempo es sostenida, como de manera senoidal, la flecha u otro Elemento seguirán vibrando a la frecuencia forzadora por la función propulsora. Si la frecuencia forzadora coincide con alguna de las frecuencias naturales del elemento, entonces la amplitud de la respuesta vibratoria será mucho mayor que la amplitud en la función propulsora. Se dice entonces que el elemento está en resonancia. ELEMENTOS DE MAQUINAS II VELOCIDAD CRITICA La Figura 7-5a muestra la respuesta en amplitud de una vibración forzada, y la Figura 7-5 b una vibración autoexcitada, como una función de la razón de frecuencia forzadora a frecuencia natural del sistema, ωf/ωn. Cuando esta razón es 1, el sistema está en resonancia y en ausencia de amortiguación la amplitud de respuesta se acerca a infinito. La respuesta de amplitud de la Figura 7-5 se muestran como una razón sin dimensiones de amplitudes de salida a amplitudes de entrada. Cualquier amortiguación, mostrada como razón de amortiguamiento ζ, reduce la razón de amplitud en resonancia. A la frecuencia natural se le conoce como frecuencia crítica o velocidad crítica. Debe evitarse la excitación de un sistema a sus frecuencias críticas ( resonantes) o a cerca de ellas, ya que las deflexiones resultantes a menudo causarán esfuerzos lo suficientemente grandes para que las piezas rápidamente fallen. ELEMENTOS DE MAQUINAS II VELOCIDAD CRITICA Figura 7.5 respuesta de un sistema con un solo grado de libertad a frecuencia forzadas o de autoexcitación variables ELEMENTOS DE MAQUINAS II VELOCIDAD CRITICA Un sistema formado por agrupamientos discretos de masas conectadas con elementos discretos de resorte puede considerarse con un número finito de frecuencias naturales, equivalente a su número de grados de libertad cinemáticos. Pero un sistema continuo, como una viga o una flecha, tiene un número infinito de partículas, cada una de las cuales es capaz de un movimiento elástico en relación con sus vecinas. Por lo que un sistema continuo tiene un número infinito de frecuencias naturales. En cualquier caso, la frecuencia natural más baja, es decir, la fundamental, es por lo común la de mayor interés. Las frecuencias naturales de vibración de un sistema pueden expresarse como una frecuencia circular ωn con unidades en rad/sec o de rpm, o como una frecuencia lineal fn con unidades en hertzios (Hz). Se trata de las mismas frecuencias, representadas en unidades distintas. ELEMENTOS DE MAQUINAS II VELOCIDAD CRITICA La expresión general para la frecuencia natural fundamental es: ω fn k m rad/sec 1 k 2π m Hz donde k es la constante de resorte del sistema y m es su masa. Las frecuencias naturales constituyen una propiedad física del sistema, que, una vez construido, las conserva casi sin modificar, amenos de que pierda o gane masa o rigidez durante su vida útil. ELEMENTOS DE MAQUINAS II VELOCIDAD CRITICA Las ecuaciones anteriores definen la frecuencia natural sin amortiguar. El amortiguamiento reduce ligeramente la frecuencia natural. Las flechas, las vigas y la mayor parte de las piezas de maquinaria tienen tendencia a estar ligeramente amortiguadas, por lo que el valor sin amortiguar puede manejarse con ligero error. La estrategia acostumbrada de diseño es mantener todas las frecuencias forzadas o de autoexcitación por debajo de la primera frecuencia crítica, por lo menos con algún margen cómodo. Cuanto mayor sea este margen, tanto mejor, pero es deseable por lo menos un factor de 3 o 4. Esto mantiene la razón amplitudrespuesta cerca de uno o de cero, como se muestra en la Figura 7-5a y 7-5b. En algunos casos, la frecuencia fundamental de un sistema de flecha no se puede hacer mayor ala frecuencia de rotación requerida. Si es posible acelerar el sistema para que pase lo suficientemente aprisa por la frecuencia de resonancia, antes que las vibraciones tengan la oportunidad de crecer en amplitud, entonces el sistema se puede operar a una velocidad superior a la de resonancia. ELEMENTOS DE MAQUINAS II VELOCIDAD CRITICA En las flechas nos preocupan tres tipos de vibraciones: 1) Vibración lateral 2) Balanceo de la flecha 3) Vibración torsional Los dos primeros implican deflexiones a flexión, y el último, deflexión a torsión de la flecha.