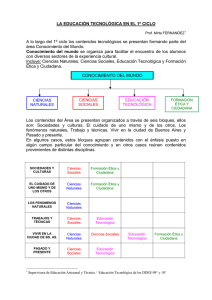

Análisis comparativo de la resistencia a compresión

Anuncio