- Ninguna Categoria

PDF Link - Revista Latinoamericana de Metalurgia y Materiales

Anuncio

Revista Latinoamericana de Metalurgia y Materiales, VoL 18, 1998,26-31

EFECTO DE LA IMPLANTACIÓN IÓNIC _DE ITRIO y ERBIO

ERATURA DEL ACERO

CONTRA LA CORROSIÓN A ELEVADA TE

1304,

INOXIDABLE AUSTENÍTICO

F.J. Pér~;l\M.P," Hierro·, M.J. Crístébar', F. Pedraza'

G. Arnau''

Complutense de Madrid. Facultad de Cc. Químicas. Dp o. Ciencia de los Materiales.

riales. Lagoas-Marcosende.

36210~Vigo. España, ,3Universitat Jaume J. Dpto. de Tecnología.

Penyeta Roja. 12071Castellán. España.

1 Universidad

28040-Madrid. España, 2 Universidad de Vigo, Dpto. Ciencia de los

Resumen

Se han estudiado los efecto beneficioso de la adición de itrio de erbio mediante implantación

iónica en Laoxidación a 1173 K del acero inoxidable AISI 3M lle ándose a cabo los experimentos de

oxidación hasta 500 h de exposición, Anteriormente se han estudiado los efectos del denominado

elemento reactivo (reactive element, RE) con el fin de mejorar el comportamiento frente a Iaoxidación

de distintas aleaciones. En este trabajo se presenta al Er como un candidato a sumarse a los elementos

reactivos comparándose con otro conocido elemento activo como es el itrio. Los resultados muestran

que ambos elementos tienen efectos similares, ya que reducen de forma notable la velocidad de

corrosión y mejoran la adhesión de la capa de óxido formada. Además, se han realizado cálculos

teóricos para alcanzar el mejor perfil de profundidad identificándose el dañado superficial de la

aleación durante el proceso de implantación.

Palabras claves; Implantación iánica, efecto del elemento reactivo, oxidación a elevada temperatura

Abstraet

The beneficia] effects of the addition of Yttríum and Erbium ion implantation on the oxidation

behaviour at 1173 K of AISI 304 staínless steel have been studied upto 500 h of test, The beneficia]

effects of the so-called reactive elements (RE) have been discussed studied before in arder to enhance

the oxidation behaviour of different alloys. In this paper we introduce El' as a RE candidate and we

compare its role versus y which ls a well known RE. The results will show that both elements have the

same effect reducing notably the oxidatíon rate of AISI 304 stainless steel and improving the scale

adherence to the substrate alloy. Further theoretical calculations have been performed to achieve the

best depth profile and identify the surface damage of the alloy during fue implantation pl'ocess.

Keywords: ton implantation, reactive element effect, higb temperature oxidation

21

Revista Latinoamericana de Metalurgia y Materiales; Vol. 18, 1998

l. Introdrrecfón

La resistencia a fa oxidación a elevada temperatura de

la generación actual de aleaeicnes depende de su

capacidad para formar y mantener una capa protectora de

Cr20'3 o' de Ah03. Se ha prestado bastante atención al

papel beneficioso de los elementos reaetivos tales como el

itrio, cerio y 01r0S metales de ras tierras raras [1-3~

Pequeñas adiciones de estos elementos (inferior a un 1%)

a la aleación o' a su superficie son capaces de rednciT la

velocidad de oxidación y mejorar apreciablemen e la

adherencia de la capa de oxidación al substrato. e han

propuesto numerosos mecanismos [4-6) que expliquen la

influencia beneficiosa de estas adiciones a las aleaciones

que operan a elevada temperatura, sin embargo, no se ha

encontrado un único mecanismo que sea capaz de explicar'

estos efeetos.La implantación iénica ofrece la única

posibrlidad de íntrod'Ucm una caruidad controlada de un

elemento. de interés a: una capa supeIdrróaI fina. Aparte de

los cambios de composición introdacidos, la impJ:antacíón

ióniea provoca también cambios. en la superficie' de la

aleación debido al dañado por radiación [7,8]. En los

aceros. inoxidables que poseen una capa pasiva en forma

de óxido,

los cambios. inducidos

se localizan

prefereatemente en ella, permaneciendo la aleación base

sin modificación alguna.

La. aleación empleada en este trabajo es el acero

inoxidable austenítico AlS:I 304 que presenta un límite en

su utilización como material para elevada temperatura de

aproximadamente 900°C. Las. modificaciones: superficiales

que sean capaces de' alterar la capa de pasivación, como

precursora de. la capa protectora de óxido de cromo,

ofrecen un gran potencial a desarrollar ya que la

posibilidad de disminuir fa velocidad de oxidación, de las

aleaciones podría alargar la vida en servicio de estas.

2'. Procedímíento- EX'p:eri'mental'

Como material de: esturui0; se' utiliaó acero inoxidable

austenítico

AIST 3'04 eWe:-1!8%Cr-8%Ni-1,.52%MnO,4,06%Si-O,041%C,. % en- masa~~ en- f(\)lm.iIr de chapa

laminada en. frío Se: cortó, alcanaando dimensiones. finales'

de 15J.1B..1ll. x; 5mm x. lmm ..A eonsinuacién, las muestras. se

desbastaron hasta papel, abrasivo- de SíC#600;. se la\lalíQn,

en: baÑO) de: ultrasonidos, con: posterior desengrase. en,

acetona.y limpiezaen etanoL

La, implantación. iónica, se realizó por las, dos, caras

mayores, de. las muestr-as- con Y o' con- Er hasta, dosis.

nominales, de 1xlul7 iones/cnr'

y. COIb una energía de

aceleración, de 1N keV. La' caracrerización; de. lasmuestras, impíantadas se- realizó mediante Espectroscopía,

de electrones.Auger; (AES a3 kV y 501lA.

Las muestras se, oxidaron en: un: horno de: mufla: bajo,

condiciones, isctermas a- 11 J K. Y presión atmosférica de

aire, variandb.Ias: tiempos. de, ezpesición. desde 10, a SU@)I1.

para realizan el' estudie, cinético de. resistencia. a la'.

oxidación; de, este; materral y poder extrapolar a

condiciones, reales. en, servicio, Isa, caracterización' de las,

muestras oxidadas se llevó a cabo mediante dífraccrón de

rayos-X (DRX), microscopia electrónica de barrido

(MEB), espeetrometria de dispersión de energías (EDS) y

microsonda electrónica (EPMA) ..

3. Resultados

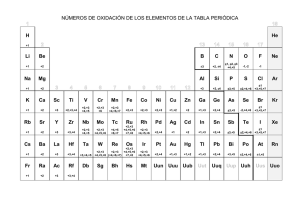

3.1- Caract.erización de la diSlriDuciótl..de e.leTTientos

tras la implantaciÓn

Se realizó un estudio de la distribución inicial de los

átomos implantados en el acero AISI 304 empleando el

código computacional PROFILE [9]. En el modelo básico

de este programa se utiliza una función de. distribución

tipo' Pearson para obtener el; perfil en profundidad en eada

momento' de la concentración de las especies iónicas en el

substrato. En los cálculos se tiene en cuenta la pérdida de

material por el sputtering resultante cuando las' desís de

implantacíón' son elevadas, Las simulaciones m;t¡éstr'~n

que; en el' easo de la implantación de itrio, la d?SIS

implantada corresponde a un 30% de la dosis nominal

debido a pérdidas por sputtering de 1 1 S nm, La

concentración máxima de un lO at% se alcanza en la

superficie más externa siendo la región implantá.da de

unos 60 nm. En el caso de la implantación con erbio, fa

dosis implantada alcanza tan sólo un 15%, de la dos'¡:s

nominal, debido a pérdidas por sputtering de hasta 1S0

nm. La concentración máxima es del 6 at% también en la

superficie más externa y la región implantada es de unos

40nm.

En las figuras 1 y 2 se muestran los espectros Auger

del acero inoxidable AISI-304 implantado con itrio y con

erbio, respectivamente. Se puede observar que tras 27: y 9

minutos de bombardeo de las superficies con Ar, la

aleación seguía conteniendo ciertas cantidades de los

elementos reactivos asociados a oxígeno, siendo la

concentración de Y mayor que la. de Er, Estos resultados

están' de acuerdo con los cálculos eomputaeionales

anteriormente citados,

. Ehergfas}¡aW

Fig, 1;. Análisis superficiales Auger en el acero- ih0xi~j¡ol\;i'

ausrerntico.Alfsl' 3'04, implantado-con Ix lü" y,-+/em2 tras

min.

de.bombardeo con -Ar,

2.'-

28

F. J. Pérez y col.! Revista Latinoamericana de Metalurgia y Materiales

En ambos espectros se detectan también las especies

mayoritarias de la aleación base excepto el Ni, cuya

transición NiLMM (848 eV) cae fuera del rango de energías

barrido y el Mn, cuyas transiciones solapan con las de Fe

y no pueden distinguirse de estas. Además, cabe resaltar

que el silicio se encuentra en forma oxidada del tipo Si02•

x en la aleación implantada con Y mientras que en la

aleación implantada con El' se encuentra en estado

elemental tras

mismos tiempos de bombardeo iónico

deAr.

~~T-----------------------~~~

SI.ErMo·

. 1.2

.•..•..

·N.

• AISI304

.• A1S1304 + 1017y+ Icm2

A

AlSi 304 +1011&+ Icm2

1.0

E

~01

0.8

E

...•...

ni

CIl

0.6

E

0-4

ni

.•!!!

u

c.

as

O.~

.C

ni

01.

0.0

.o

100

2QO.

300 .

400

soq

600

tiempo; horas

.__ . AlS1304+Er

Fe

o.oL~_~====::;::===~_~

Energías, eV

Fig. 2. Análisis superficiales Auger en el acero inoxidable

austenítico AISI 304 implantado con Ixl017 Er+/cm2 tras 9 min

de bombardeo con AL

3.2 Cinética de oxidación.

Las medidas de ganancia de masa tras 500 h de

exposición a 1173 K (Fig. 3) muestran que la corrosión

que sufre el acero AISI 304 no implantado es

prácticamente el doble que la sufre este mismo material

cuando se implanta con itrio o con erbio. Los valores

presentados en esta gráfica no han sido corregidos

respecto a las superficies menores no implantadas 'que

suponen cerca de un 15-20% de la superficie total.

Las cinéticas tanto del material no implantado como

del material implantado se aproximan a comportamientos

parabólicos

a medida que aumenta el tiempo de

exposición. Las constantes de velocidad parabólica de los

tres tipos de muestras se han calculado a partir de

representaciones gráficas lineales de (Am/A) frente a tl/2

[lO]. Los valores obtenidos de este modo son: Kp=

. 1anta d o, K p=

3 ,6 x 10-13 g 2 -cm-4 -s-1 para e l materia. 1 no imp

13

0,74xI0-13 g2·cm-4·s- y Kp= 1,lxI0g2'cm-4's-1 para el

implantado con itrio y con erbio, respectivamente. A partir

de estos resultados cabe destacar que las adiciones de Y y

de Er tienen efectos similares en la cinética de oxidación

del acero AISI 304. El efecto beneficioso de la

implantación iónica es bastante notable ya que da lugar a

valores de constantes cinéticas que son la mitad de la del

material no implantado y además este efecto permanece

incluso para los tiempos máximos de exposición. Las

mayores diferencias entre la implantación de Y y de Er se

observan para los ensayos llevados a cabo hasta 200 h de

exposición en donde el Er presenta un efecto más

beneficioso mientras que entre 200 y 500 h, el material

implantado con Y presenta mayor carácter protector.

Fig. 3. Ganancia de masa frente al tiempo tras la oxidación en

aire a I l73 K hasta 500 h del acero inoxidable AlSI 304 no

implantado e implantado con IxlOl7 'f/cro2 y ixro" Er+/cnl.

Dichas cinéticas parabólicas indican que el material

tiende a desarrollar una capa protectora que al crecer sobre

un material implantado presenta mejores propiedades.

Estos resultados

están en concordancia

con las

observaciones que otros autores han realizado sobre el

efecto de los elementos reactivos en el comportamiento

frente a la oxidación de las aleaciones formadoras de

óxido de cromo [2,3,11]. Aunque se han propuesto

numerosos mecanismos para explicar el efecto de estos

elementos reactivos, la segregación en los límites de grano

parece ser el factor más importante [12,13].

Se ha observado que durante los primeros estadios de

la oxidación, se produce una oxidación directa y que a

continuación se desarrolla una capa de oxidación que

cambia el hábito de la curva cinética. El cambio en la

velocidad de transporte aniónico y catiónico a lo largo de

los límites de grano del nuevo óxido formado puede

deberse a la presencia del elemento re activo tal y como se

ha encontrado también en experimentos de oxidación en

dos etapas [11,14] provocando un cambio en la cinética

global de oxidación.

3.3. Moifología

oxidación

,- composición

de las capas

de

La figura 3 muestra que el acero AISI 304 presenta un

comportamiemo parabólico de oxidación hasta las 500 h

de exposición. sin embargo durante el estudio de la

superficie de

- muestras, se ha observado que se

producían desprendimientos durante el enfriamiento a

tem.peramra

ieme. En general,

la morfología

superfi óxido consiste en una capa base compacta

formada

cristales poligonales -muchos de ellos con

cuyo tamaño crece con el tiempo de

Revista Latinoamericana de Metalurgia y Materiales, Vol. 18, 1998

29

Fig. 4. Micrografía MEB superficial del acero AISI 304 tras la

oxidación a 1173 K en aire durante 144 h.

Además, cabe destacar que las muestras expuestas

entre 10 Y 50 h, presentan en la superficie ampollamientos

y agrietamiento s de las capas, apareciendo alrededor de

los ampollamientos,

cristales con forma de obleas

hexagonales inclinados respecto a la capa base y que

parecen haber crecido a lo largo de direcciones

cristalográficas

preferentes.

Los microanálisis

EDS

realizados

sobre estas obleas revelan

que están

onstituidas

principalmente

por Cr y Mn. Lo

difractogramas realizados sobre los óxidos desprendidos

tras tiempos cortos de exposición (50 h) ponen de

manifiesto que se trata de óxidos de escaso carácter

protector (FeO,6CrO,4)203y Fe(Cr,Fe)204. Por el contrario,

~as muestras oxidadas para tiempos mayores (100, 200 Y

_00 h) no presentan ampollamientos pero sí hay mayores

áreas donde se han producido desprendimientos.

La capa de óxido formada sobre .el acero AISI 304

implantado con Y o con Er, presenta una morfología

di tinta tras las 500 h de ensayo. Los granos de óxido son

comparativamente menores (Fig 5.a y 5.b) y gran parte de

la capa de oxidación tiene cierto carácter ondulado. Puede

apreciarse que la capa de óxido es más compacta y

adherente en el acero implantado con Y que en el

implantado con Er por lo que estos resultados de MEB

están de acuerdo con los resultados cinéticos obtenidos.

Las observaciones

realizadas

en las secciones

zransversales de las muestras revelan que las capas

oaduladas de óxido permanecen en contacto con el metal

y presentan un espesor uniforme (Fig 6). En las

- ciones transversales de la aleación no implantada e

l~tada también se han encontrado zonas que han

nmentado

procesos

de oxidación

interna que

ante microanálisis EDS, se ha determinado que están

ecidas en silicio. Otra característica importante del

¡;~ria.l implantado con Y o con Er es que la capa está

~ó:lctalllente

adherida al substrato y de hecho, no se

eren desprendimientos durante el enfriamiento en

-=~::o (k

casos.

~_

..••._'"

Fig. 5. Morfologías superficiales de MEB de las capas de

oxidación crecidas en el acero AISI 304 tras la oxidación a 1173

Ken aire durante 144 h (a) Ixl017 Y+/cm2. (b) lxlOl7 Er+/cm2.

Esta capa de grano fino es capaz de acomodar mejor

las tensiones generadas en el crecimiento

a alta

temperatura mediante un deslizamiento de los granos. Los

menores espesores de capa alcanzados indican que, desde

el punto de vista energético, será más favorable mantener

la adherencia de la capa de óxido al substrato, que

provocar su desprendimiento [15].

Los análisis de rayos-X muestran la formación del mismo

tipo de especies oxidadas tanto en la aleación no

implantada como en la implantada con Y o con EL Estas

especies corresponden fundamentalmente

a óxidos de

cromo, Cr203 Y a espinelas de cromo y manganeso y a

me?ida que se prolonga el tiempo de exposición, se

enriquecen en manganeso, alcanzando estequiometrías del

tipo, Mn"SCrl,S04. Todas las muestras presentan, como

resultado de la deformación plástica inducida en la

preparación metalográfica, una fase martensítica sobre la

fase

austenítica

de

la

matriz

que

desaparece

completamente tras los tiempos cortos de exposición a

temperatura

elevada.

Sin embargo,

para

tiempos

prolongados de oxidación a 1173 K, vuelve a aparecer una

fase cúbica centrada en el cuerpo junto con las especies

OXidadas y la fase austenítica, aumentando la

intensidad de los picos característicos de las especies

oxidadas con el tiempo de oxidación.

F. J Pérez. y col.! Revista Latinoamericana de Metalurgia y Materiales

30

Los parámetros

de red de la fase cúbica eentrada en el

CUeIZPQ, son prácticamente

-idénticos a tos de la fase

oht~nida tras el desbaste y- podría justificarse la presencia

de esta fase' por- e1 empobrecimiento,

en eF€HIlO y

m~H-'~gl;lfle.so qu.e S.l,lfre la akación en la i:mnediata vecindad

a la~·capa d'e oxidación, Estos resultasios estarian en

Qons,Qnal,ilcj~QQ-n las ohseIvociones l'~aJ:i4adas, por otros,

i:J¡I;v'1i):ti~ªdQl1es (16).

que el del itrio se manifiesta

preferentemente

entre las 200

y 500 h de exposición,

,

·1

Cr

"'.A'

t

.

'

ti'

, -

':ZS::" '~.

.~.

,

M~::,':'

-

t

O._.Q

.-

O:.QOO

1:

0.0:155:

0.008'

distancia. mm

F'i'g. 7. Análisis EPMA del. <\!i;C.F0' inoxidable austenítico AISI 304

implantado con. txlO,17 Y+/em2:tras_la oxidaciée.a ];173 K en-aire

durante 500 h.

Fig, 6. Mgr.(Dlogía: de las secciones transversales de 1'1';;.G4Ig¡¡S cito:

oxidación, crecidgs, en e,t acero. NSI,- ~04 t,r,:¡,s la; OX;ic!,H;;i:on; a- 11;73

1<;xIl,'!;ire durante, 14;4.h (apxW!

7-x-+(c.ID2. (b» hlOl7 ~I; Ic.m.?

gOS, ¡¡e81JH¡u.los: EPMA. d.~, las, capas de: oxidación.

fQrm1!gªs,· tr,a,s las ~Q,0 h, dl< exposición, a t 1173- -K en. am-pas.

a"l~(!~iol1es, impl'(!!1tac!as c.onfilJXlap- estos resuleadcs,

l;,a

capa Qe ox,i,ciaQióp. es rica, en, cromo, menganeso- y hao/

s,iJi,GioillPQl1?Qrado a la- interfaseóxído-aleación, 6Fig, 7J '

ta~ características morfelógicas

y a:na:litú;as, obtenidas

tras la- oxidación de las muestras

unprantaaas, inducen a.

pensar que es posible, q,ue se. baya pwduc-icl'o, un, cambio en~l tJ:~¡;¡Sport.e. de- las especies aniónicas y eatiónicas, de tal

.('@J1l.ila;qtle. se, debe: de. promover

1'3,d:ifusÚ~_a aJ.1l1Ó..lil:ie.a

pon 10

qpS<. la e,ªpa de óxido- efe.Qid~ es. más fina Y- está más,

adherids, al: substrat-o metálic.o,.

1.,0&

autores desean,

e-xpresar- SUl más: sincero

agradecimiento. a. lar t?;0mi.sJÓu¡ lnterministeti-aJi; de Ciencia,

y 1;ecu:ol,ogia GC:J.<C,y.]':)\ wmyecto, MA'F@(j,Q94\7' y a.. la

Unive.I:Si.dad; COlll.{ilIMte.nse; qt;; M:a.db.d~p,OF eJ; ap0)'0

económico p'ax-a. e.ste_'tmhajQ: 01?r:.o~ecto, FRV5-6/2,7;,J,t:@:} ..

4:; e.QJllJJ,q,sJQ,q.!1~

-'tI; qº~I1Q in-~xj~llPl,e; al\&-t~,nítjcQ\.AkSl' 30~k e.xp~rjml<.mfh

oxidaciói¡ de. ti~q Par:~RQlipo\ a 1)73,1).. en, <\,ite hf:1.~tª;S'OQ}Q,

41< expp~i~jQl1'cPIP-Q, cQ11-~,e_Gl.IeJl!<jade un, proceso, glPR:i!l: <le,;

di:fusjQn:~p;~staqQ;sóliqQ,

"

ip!p,lilcntf:1.~:it)1};

<te; hxlOF iplle¡;)e,m,2 de: itr,j~, y, cL~

eFllip, a. l;~:O,k.eY en' E(lr ap~m, AJSI: 30a~juegan u.n, ia:p,eJ

lleF!-~fi:G,i9~Q'r:eJ!.\lcie}J-c!p,lª cil1~!j@, de, oi)<li1cipIl: de: e_st-,¡¡"

'!le'!ociQu, BrA~tic.ap:1eJlte <)" lª, mitª-(J; :e;!t e.fectp} deJ~ epbjo, es,

má.", aplieG-i<:¡.ble,el1' l~t&-,

w-im!<.r;ªª, 2,90¡- h; de~ el1s,f:1.YO

..mieJltra$o

~-ª;

l~

z,.

3:.

1: Stnin~err, Mate.r,: S.tiUEng..A 1:20;. 1125Nr9.8-9):

y. Silijp),:$]; Q>nqy qnd~ 1;. Matllyam;r,. J.:_ de Rhlf,sique.

INk :?t22!J7:(~l~93),

K;, ET,Z-~bylski\, (fr,J]._ j{lu:í:!k; .tW-ácti Sci P,"GfflID, 43~ 1

@98-9;l);.

.a~.k,

41.

J,,-LSJÚu&er;. A 'll. Redl @" W.allwork,_

€t!rr,Ss:.ii,.l;2:;.62:55 (f l;9J72)

$_

n;J?'f'~i¡({er;_W;e.rk$.,~Qrr,s. g 5-lfk(: t9:,$Z)¡.

W.Hc.o-x;

Revista Latinoamericana de Metalurgia y Materiales, Vol. 18, 1998

6.

C. Giggins, B. Kear, F.S. Pettit, J.K.Tien, Met.

Trans .., 5, L685 (1975).

J. M. Hampikian, D.I. Potter, Oxido Met., 38 (1992).

T.A. Crabb, P.N. Gibson, E. MacAlpine, Corro Sci.

35,1541 (1993).

9. A.J. Armini, S. N. Bunker, Mat. Sci. and Eng. A 11-,

67 (1989).

10. B. Pieraggi, Oxido Met., 27,177 (1987).

ll. M.F. Stroosnijder, J.D. Sunderkotter, M. J. Cristóbal,

H.Jenett, K. Isenbugel , M.A. Baker, Surf. & Coat.

Tech., 83, 205 (1996).

12

B.

1 .

I~.

16.

31

. Eng. A, 116,

1

PIz}-blski,AJ.GamnGJ. Ynrek, J.

EIedrochem. SOCo 135,509 1988

C.

CoteU, G.J. Yurek, RJ. Hussey, D ~_ • fitchell,

MJ. Graham, Oxido Met. 34,201 (1990).

Sttot, F.H., Wood, G.c., Stringer, r., Oxid,

et., 8,

126 (1995).

R. Guillament, J. Lopitaux, B. Hannoyer and M.

Lenglet, J. de Phys. IV, C9, 3,,349 (1993).

Anuncio

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados