SELECCIÓN DE EQUIPOS PARA EL APAGADO DE CAL Y SU

Anuncio

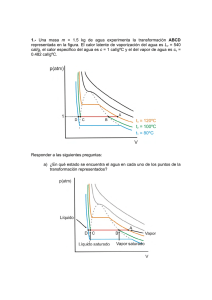

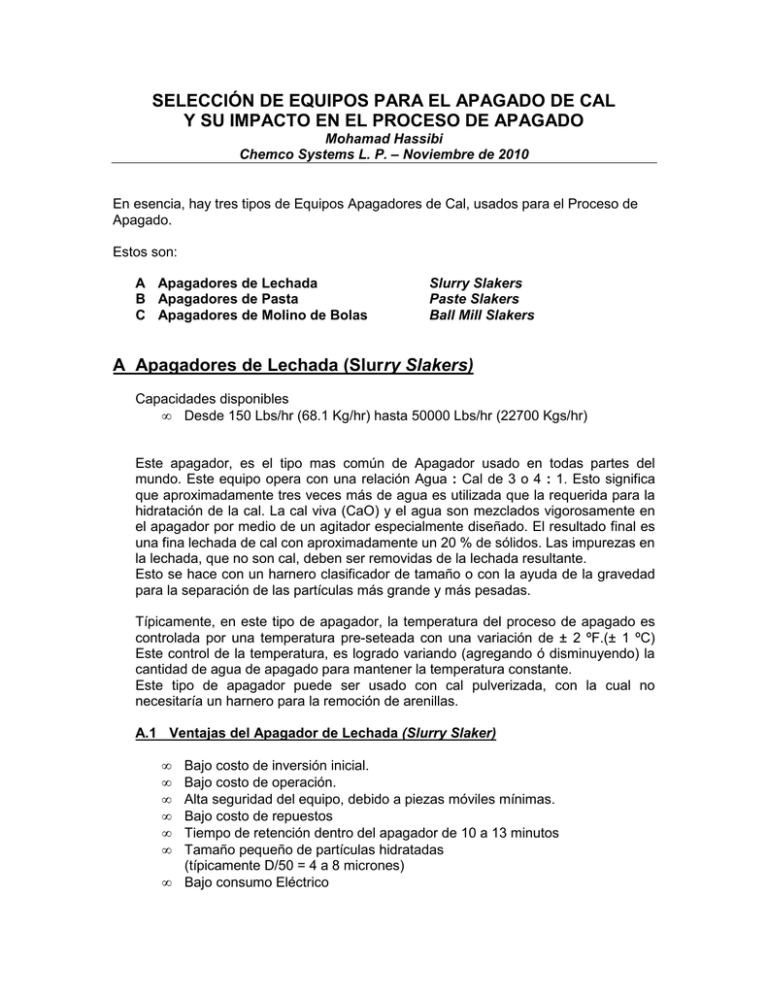

SELECCIÓN DE EQUIPOS PARA EL APAGADO DE CAL Y SU IMPACTO EN EL PROCESO DE APAGADO Mohamad Hassibi Chemco Systems L. P. – Noviembre de 2010 En esencia, hay tres tipos de Equipos Apagadores de Cal, usados para el Proceso de Apagado. Estos son: A Apagadores de Lechada B Apagadores de Pasta C Apagadores de Molino de Bolas Slurry Slakers Paste Slakers Ball Mill Slakers A Apagadores de Lechada (Slurry Slakers) Capacidades disponibles • Desde 150 Lbs/hr (68.1 Kg/hr) hasta 50000 Lbs/hr (22700 Kgs/hr) Este apagador, es el tipo mas común de Apagador usado en todas partes del mundo. Este equipo opera con una relación Agua : Cal de 3 o 4 : 1. Esto significa que aproximadamente tres veces más de agua es utilizada que la requerida para la hidratación de la cal. La cal viva (CaO) y el agua son mezclados vigorosamente en el apagador por medio de un agitador especialmente diseñado. El resultado final es una fina lechada de cal con aproximadamente un 20 % de sólidos. Las impurezas en la lechada, que no son cal, deben ser removidas de la lechada resultante. Esto se hace con un harnero clasificador de tamaño o con la ayuda de la gravedad para la separación de las partículas más grande y más pesadas. Típicamente, en este tipo de apagador, la temperatura del proceso de apagado es controlada por una temperatura pre-seteada con una variación de ± 2 ºF.(± 1 ºC) Este control de la temperatura, es logrado variando (agregando ó disminuyendo) la cantidad de agua de apagado para mantener la temperatura constante. Este tipo de apagador puede ser usado con cal pulverizada, con la cual no necesitaría un harnero para la remoción de arenillas. A.1 Ventajas del Apagador de Lechada (Slurry Slaker) • • • • • • • Bajo costo de inversión inicial. Bajo costo de operación. Alta seguridad del equipo, debido a piezas móviles mínimas. Bajo costo de repuestos Tiempo de retención dentro del apagador de 10 a 13 minutos Tamaño pequeño de partículas hidratadas (típicamente D/50 = 4 a 8 micrones) Bajo consumo Eléctrico • • Pequeña área de presión No requiere fundaciones especiales A.2 Desventajas del Apagador de Lechada (Slurry Slaker) • • • No es apropiado para cal quemada-dura “hard Burned” No se puede usar agua de apagado que contenga sobre 2000 ppm de sulfatos La capacidad máxima es hasta 25 Ton/hr. Para mayores capacidades se deben usar múltiples unidades. B Apagadores de Pasta (Paste Slakers) Capacidades disponibles • Desde 1000 Lbs/hr (454 Kg/hr) hasta 8000 Lbs/hr (3632 Kgs/hr) El apagador de pasta opera con una relación Agua : Cal de 2 : 1. La cal apagada resultante tiene una forma de pasta. Si se usa cal granulada, la pasta debe ser diluida a una relación de Agua : Cal de 4 : 1, que permita la remoción de las arenillas. Estos apagadores operan a una alta temperatura de apagado en los apagadores de pasta [entre 190 ºF (88 º) y 200 ºF (93 ºC)]. Estos operan basados en una relación Agua : Cal; por lo tanto, la temperatura de apagado podría variar extensamente, basado en la calidad de la cal o la temperatura ambiente o la cal y el agua de apagado. B.1 Ventajas del Apagador de Pasta (Paste Slaker) • • • Tamaños pequeños – adecuado para áreas pequeñas particularmente en aplicaciones de re adecuación. Pueden producir grandes porcentajes de sólidos, sobre el 30 % si son usados con cal pulverizada. Costo de inversión inicial comparable con el del Apagador de Lechada B.2 Desventajas del Apagador de Lechada (Slurry Slaker) • • • • • • Desarrollo de “Hot Spots” cuando partículas grandes de cal dentro de la pasta causan altas temperaturas de 212 ºF (100 ºC) o superiores. Esta excesiva temperatura causará aglomeración de las partículas de cal, reduciendo el área superficial del hidróxido para la reacción. Como opera en base a una relación Agua : Cal, por lo tanto, no puede operar a una temperatura constante. El tiempo de retención está entre 3 y 5 minutos La cantidad de piezas móviles pueden causar un excesivo desgaste Costo de los repuestos Tamaños limitados disponibles. C Apagadores de Molino de Bolas (Ball Mill Slakers) Hay dos tipos de Molinos de Bolas: • Molino de Bolas Horizontal • Molino de Bolas Vertical El proceso de apagado es el mismo para el molino vertical y el molino horizontal. En ambos casos, la cal y el agua son mezclados en una cámara de pre alimentación y desde ahí son alimentados al molino. Esta mezcla es agitada y molida por la acción del molino produciendo lechada de cal. El molino de bolas vertical es el tipo de molino mas comúnmente usado para el apagado de la cal. La relación de Agua : Cal para el apagador de molino de bolas es de 4 a 5 : 1 en peso. Esta es la misma relación Agua : Cal que la usada en los tipos Apagadores de Lechada (Slakers). La acción de las bolas en la molienda, muele las arenillas e impurezas; por lo tanto, elimina la necesidad de remover las arenillas e impurezas. La arenilla e impurezas son finalmente molidas y alimentadas al proceso con la lechada de cal. Para asegurar el 100% de molienda del grueso de las arenillas e impurezas, se deben usar ciclones con el Apagador de molino de bolas. C.1 Ventajas del Apagador de Molino de Bolas (Ball Mill Slaker) • • • Pueden usar como agua de apagado, aguas con alto contenido de sulfatos Altas capacidades de proceso están disponibles molinos con capacidades sobre 100 Ton/hr. Elimina la necesidad de depósitos de arenillas e impurezas C.2 Desventajas del Apagador de Molino de Bolas (Ball Mill Slaker) • • • • • • Muy Alta inversión inicial Mayor consumo eléctrico, alrededor de 40 % mayor que el Apagador de Lechada y/o Apagador de Pasta Mucho mayor área de presión y mayor altura del equipo Alto costo de operación comparado con el Apagador de Lechada y/o Apagador de Pasta Puesto que la cal y el agua fría son mezclados antes de ser alimentadas a la lechada caliente en el molino, las partículas de cal hidratadas resultantes en la lechada de cal serán mas gruesas y bastas comparadas con las partículas del Apagador de lechada Los repuestos son muy caros y su reemplazo requiere de largo tiempo de para del equipo. COMENTARIOS GENERALES Tanto la cal pulverizada como la cal granulada pueden ser usadas en todos los tipos de apagadores detallamos mas arriba, sin embargo algunas precauciones se deben tomar cuando se usa cal pulverizada. La cal pulverizada no es tan fluida como la cal granulada; por lo tanto el diseño del silo debe tomar en consideración este aspecto de la cal pulverizada. La cal pulverizada es mas propensa a formar “puentes” (bridging) y “cueva de ratas” (rat holing) dentro del silo, lo cual puede causar interrupciones en la alimentación de cal, como también una potencial fluidización; por lo tanto, el uso de alimentadores de desplazamiento positivo son esenciales cuando se usa cal pulverizada. En el lado positivo, la cal viva pulverizada fresca, podrá ser apagada rápidamente y alcanzar la temperatura de operación mas rápido que la cal granulada, siempre que la cal pulverizada no tenga apagado aéreo. Además, el uso de la cal pulverizada en los Apagadores tipo Lechada y Tipo Pasta, eliminan la necesidad de separación de arenillas y su disposición. El otro factor importante que afecta el proceso de apagado es la composición química del agua de apagado. La mejor agua de apagado es el agua potable, sin embargo, esta calidad de agua no puede estar disponible en todos los casos. El agua industrial generalmente contiene diferentes químicos que impactan el proceso de apagado. A continuación una lista de químicos que impactan el proceso de apagado positivamente o negativamente Cloruros. Los cloruros en el agua de apagado acelerarán el proceso de apagado y tienen un impacto positivo. El agua de apagado puede contener hasta 10000 ppm de cloruros sin preocuparse por la corrosión., sin embargo las cañerías para el agua corriente deben ser de plástico o FRP. El agua de mar con cloruros hasta 30000 ppm puede ser usada para el apagado, sin embargo, el equipo apagador debe ser protegido contra la corrosión con recubrimientos de goma u otros recubrimientos. Sulfatos, sulfitos y fosfatos. Estos químicos tienen un impacto negativo en el proceso de apagado, ya que recubren la superficie de las partículas cal y evitan la hidratación. El efecto de estos químicos es tolerable hasta 2000 ppm, pero tiene como resultado un incremento en el consumo de cal. Si los químicos están presente en esas cantidad en el agua disponible, la mejor opción es usar un molino de bolas. Agua Dura. Si el agua de apagado tiene una dureza sobre 100, la dureza dará como resultado un depósito duro de carbonato de calcio en el sistema. Esta dureza da como resultado el taponamiento de las boquillas spray en el apagador como también de la malla de arenillas y causará problemas de operación. El último pero no menos importante factor, que afecta el proceso de apagado es la temperatura del agua de apagado. Agua muy fría cercana a los 32 ºF (0 ºC) hará mas lento el aumento de temperatura del proceso de apagado limitando la temperatura final de apagado bajo los 180 ºF (82 ºC). En el otro extremo, el agua de apagado con temperaturas sobre 70 ºF (21 ºC) dará como resultado una lechada con menor porcentaje de sólidos que el deseado. Asumiendo un Set Point de temperatura de apagado de 180 ºF (82 ºC), “Mientras mas alta sea la temperatura del agua de apagado, mas bajo será el porcentaje de sólidos en la lechada” y “Mientras mas baja sea la temperatura del agua de apagado, mas alto será el porcentaje de sólidos en la lechada”.