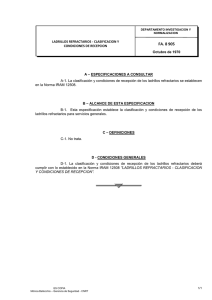

Proyecto de clasificación de los ladrillos refractarios de sílice

Anuncio

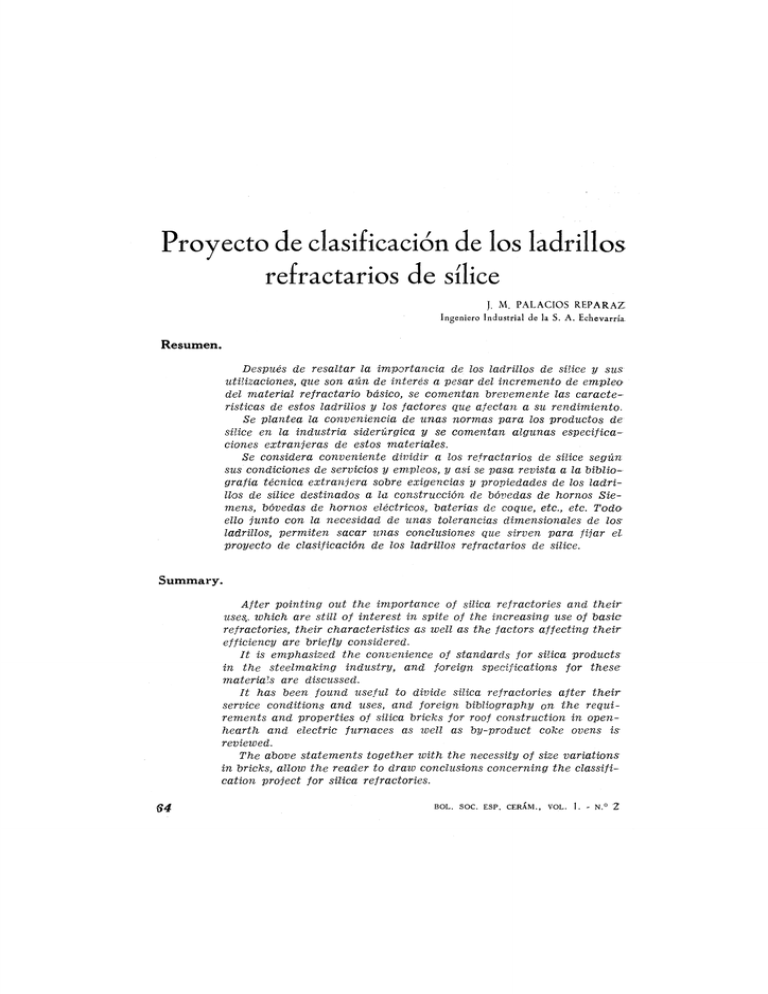

Proyecto de clasificación de los ladrillos refractarios de sílice J. M. PALACIOS REPARAZ Ingeniero Industrial de la S. A. Echevarría, Resumen. Después de resaltar la importancia de los ladrillos de sílice y sus utilizaciones, que son aún de interés a pesar del incremento de empleo del material refractario básico, se comentan brevemente las características de estos ladrillos y los factores que afectan a su rendimiento. Se plantea la conveniencia de unas normas para los productos de sílice en la industria siderúrgica y se comentan algunas especificaciones extranjeras de estos materiales. Se considera conveniente dividir a los refractarios de sílice según sus condiciones de servicios y empleos, y así se pasa, revista a la bibliografía técnica extranjera sobre exigencias y propiedades de los ladrillos de sílice destinados a la construcción de bóvedas de hornos Siemens, bóvedas de hornos eléctricos, baterías de coque, etc., etc. Todo ello junto con la necesidad de unas tolerancias dimensionales de Iosladrillos, permiten sacar tmas conclusiones que sirven para fijar el proyecto de clasificación de los ladrillos refractarios de sílice. Summary. After pointing out the importance of silica refractories and their uses,, which are still of interest in spite of the increasing use of basic refractories, their characteristics as well as the factors affecting their efficiency are briefly considered. It is emphasized the conveîiience of standards for silica products in the steelmaking industry, and foreign specifications for these materials are discussed. It has been found useful to divide silica refractories after their service conditions and uses, and foreign bibliography on the requirements and properties of silica bricks for roof construction in openhearth and electric furnaces as well as by-product coke ovens isreviewed. The above statements together ivith the necessity of size variations in bricks, alloio the reader to dravj conclusions concerning the classification project for silica refractories. ß4 BOL. SOC. ESP. CERÁM., VOL. 1. - N.« 2 J . M. PALACIOS REPARAZ Antecedentes. Hace ya algún tiempo se celebró en Oviedo una reunión con asistencia de representantes de la mayor parte de la industria siderúrgica del Norte de España, y organizada por los Laboratorios de Ensayos e Investigación Industrial de Bilbao, en la que se consideraron interesantes asuntos relacionados con el em'pleo de refractarios en la industria del hierro y del acero. Y entre esos asuntos no fue el menos importante el confirmar la opinión general de la conveniencia de unas normas o especificaciones que se puedan recomendar a los consumidores para orientarles en sus abastecimientos. Se comlentó entonces un proyecto de esas normas preparado por los referidos Laboratorlios, así comió se fijaron directrices para su compleimento > se nombraron algunas co'mdsiones para ir desarrollándolas. A nosotros, como representantes de la S. A. Echevarría, nos tocó incluirnos en la dedicada a estudiar las especificaciones de los ladrillos de sílice. Y en estas hojas vamos a traer nuestra aportación sobre este asunto, indicando el resultado de los estudios que hemos presentado a la Comisión. I.—Importancia de los ladrillos de sílice y sus utilizaciones. Ciertos desarrollos e innovaciones recientes en el campo de la fabricación del hierro y del acero, han modificado la importancia de los ladrillos de sílice en las instalaciones siderúrgicas. Efectivamente, basta recordar los nuevos procesos de fabricación de acero, comió el LD, que consumen exclusivamente ladrillos básicos, así como tener en cuenta la tendencia cada vez mayor a utilizar refractarios de dolomía, m^agnesia y magnesia y cromo en los hornos de acero para que comprendamios que el interés por los materiales de sílice ha disminuido considerablemente. En un trabajo publicado en 1948, en Norteamérica, se destacaba que el 75 % de los ladrillos refractarios eran aluminosos, el 20 % de sílice y el 5 % básicos Y se decía que probablemente la industria del acero gastaba más dinero en ladrillos de sílice que en ningún otro refractario. En estos momtentos, por el contrarío, aquellas impresiones han cambiado mucho y la utilización de otros refractarios auim^enta de día en día, así como la de los de sílice sigue disminuyendo (I). Sin embargo, se continúan empleando ladrillos de sílice en los hornos Siemens, para las bóvedas, horno superior e inferior, en los hornos eléctricos NOVIEMBRE-DICIEMBRE 1961 ßg PROYECTO DE CLASIFICACIÓN... de arco, principalmente bóvedas, en las baterías de coque, tanques de vidrio, hornos de cobre, etc. Y a pesar de toda la referida revolución acaecida en la industria siiderúrgica se siguen estudiando con gran atención los materiales de sílice y los investigadores continúan buscando el mejorarlos. Por ejemplo, en las bóvedas de hornos Siemens siguen predominando en muchas acererías los ladrillos de sílice y puede que sigan todavía algunos años niás donde se utílice gas de gasógeno, o donde no sea posible aumentar la potencia térmica proporcionada al horno, o donde se hayan de temer paradas frecuentes, etc., etc. En cuanto a las bóvedas de hornos eléctricos de arco, los resultados con ladrillos del 43 a 90 % de AI2O5 y con ladrillos básiicos, aunque promete<íores, no han sido aún plenamiente satisfactorios, y las bóvedas de sílice continúan en servicio. Y no olvidemos a las baterías de hornos de coque, en los que gracias a la rigidez en caliente de la sílice, se ha podido aumentar la temperatura y el rendimiento de estas instalaciones, así comb disminuir el consumo calorífico. La utilización de ladrillos de sílice en los hornos de coque se impuso ya hace años por las ventajas de una mayor resistencia a los ataques químicos de las sales que acompañan a las hullas, una conductibilidad imás elevada, una resistencia piroscópica bajo carga grande y posibilidad de un calentamiento más enérgico (2). II.—Características generales de los ladrillos de sílice. No podemos aquí tratar de estudiar ampliamente lo si ladrillos de sílice, sus características, sus materias primfeis, su fabricación, sus propiedades, etc. No es ello el objeto de este informe y por ello remíitimos al lector a distintas obras sobre materiales refractarios, varias de las cuales incluímos en la lista bibliográfica. Asimismo, comb iniciación, señalamos un artículo del autor aparecido en la revista DYNA (3). Pero de todas for;m\as es interesarte recordar las características generales y principales en que se basan las utilizaciones y empleos de los materiales de sílice y que han de ser el fundamento para intentar fijar especificaciones y normas. Hay que destacar la curva de dilatación de los productos de sílice y su facultad de resistir cambios bruscos de temperatura sobre 1.000° sin perjuicio del material. Y también su característica de soportar cargas pesadas hasta casi su punto piroscópico. La sílice tiene tres especies cristalinas: cuarzo, tridirrtita y cristobalita, que son estables a distintas temperaturas y que se pueden transformar unas en otras, en determinadas condiciones, con cambios importantes de volumen. ßß BOL, SOC. ESP. CERÁM., VOL. 1. - N.° 2 J . M. PALACIOS REPARAZ Por tanto, según la temperatura de aplicación, parece ser que interesa que el ladrillo de sílice esté transformado a la especie estable a esa temlperatura. Por ejemplo, los materiales para las baterías de hornos de coque, con temperaturas entre 870 y 1.470°, se encuentran en el camlpo de estabilidad de la tridimita. Y en los hornos de acero, con muy altas temperaturas, interesa la presencia de la cristobalita. Recordamos que la densidad absoluta de estas especies es distinta: 2,65 para el cuarzo, 2,32 para la cristobalita y 2,26 para la tridimita. III.—Especificaciones de los ladrillos de sílice. Hay algunas normas extranjeras que en ciertos casos especifican características mínimas a exigir al (material refractario a emplear en deteiimínadas aplicaciones, por ejemplo, piezas de sílice para bóvedas de hornos Siemens, para baterías de coque, etc. Naturalmente, el consumidor y aun el fabricante, desean tener unas especificaciones claras que permitan a aquél elegir fácilmente los mlateriales refractarios y al suministrador garantizar una calidad. Pero desgraciadaimiente, es difícil minchas veces especificar un ladrillo refractario y afirmar que con estas características es apto para ese empleo y con estas otras característicasi debe ser rechazado. Y para confirmarlo hemios de recordar algunos casos clásicos de dificultades surgidas en este aspecto y que concuerda con la experiencia de muchos aceristas de que un refractario que andaba rozando las especificaciones consideradas comió aceptables, daba mucho mejor resultado que otro material con unas características en ciertos ensayos mucho mejores. Por ejemplo, en 1943, apareció una especificación americana para ladrillos de sílice de alta calidad («super-duty») paira bóvedas de hornos Siemens, en las que se indicaba que el contenido total de álcalis más alúmina y más óxido de titanio, debía ser imienor de 0,5 %. Y, sin e;mbargo, todos habremos leído informaciones técnicas de fuente inglesa (4) sobre los resultados sorprendentes logrados en acererías surafricanas con ladrillos de sílice fabricados con roca siliciosa del país y que con 1,8-2 % de TÍO2 alcanzaban duraciones de bóveda de 900 coladas, superiores a las que se alcanzaban con ladrillos de la especificación. También recordamios que las especificaciones de la «Institution of Gas Engineers)) inglesa han ¡motivado el rechazo de materiales de sílice que mostrasen puntos de hierro en su superficie -mayores que un tamaño dado. Y que NOVIEMBRE-DICIEMBRE 1961 ß^ PROYECTO DE CLASIFICACIÓN... muchos autores han discutido esto al preguntar cómo la pequeña y localizada acción del óxido de hierro podría afectar materialmente al rendimiento de todos los ladrillos de la obra. Y aun hoy día se están revisando esas especificaciones efectuando nuevos ensayos. IV.—Factores que afectan al rendimiento de los ladrillos de sílice. Además no hay que creer que por fijar unas especificaciones a los ladrillos de sílice e intentar cumplimíentarlas con los materiales que em^pleamos, hemosresuelto completamente el problema de los refractarios en las instalaciones siderúrgicas. Y es que hay que tener en cuenta que en el ren.dimiento de los ladrillos de sílice, enUan en juego otros factores que influyen acaso »más que la calidad del miaterial refractario. L. A. Smith, ingeniero interesante artículo (5) en afectan al rendimiento de la máximia atención si se riales refractarios. de Jones & Laughlin Steel Co, escribió en 1948 un el que destacaba este aspecto de los factores que los ladrillos de sílice y a los que hay que prestar quiere obtener buenos resultados con estos mate- Podemios dividir a esos factores de la siguiente forma : A.—^Factores relacionados con la calidad del material. Y que en cierto moda pueden descubrirse y controlarse por los ensayos químicos y, sobre todo,, físicos de los ladrillos de sílice. B.—Factores que se refieren al diseño del horno. C.—Factores relativos a la obra de albañilería, la colocación de ladrillos, el empleo de miorteros convenientes o no, la manipulación y transporte de los ladrillos, etc., etc. D.—Factores que incluyen a los accidentes o incidentes en el servicio y uso. Hemos colocado pri'miero a los factores relacionados con la calidad del material, pero la imjportancia de los otros factores no debe ser desestimada, y en opinión de algunos aceristas debe destacarse. Por ejemíplo, un horno Siemens bien dimensionado, con amiplias subidas, convenientes escorieros, una altura grande de la bóveda y sin obstrucciones en los apilados, utilizando además combustibles líquidos, tendrá un consumo de refractarios de sílice que puede ser la mitad del de un horno Siemiens mal dimensionado, de subidas estrechas, con chimenea insuficiente, recámaras obstruidas o escorieros inadecuados. ßß BOL. SOC. ESP. CERÁM., VOL. 1 . - N.° 2 J. M. PALACIOS REPARAZ También es importantísima la labor de albañilería en la duración del refractario. El colocar los arcos o bóvedas segim el diseño, el prever juntas convenientes para la dilatación, el poner o fijar los soportes estructurales adecuadamente, son todos ellos factores imfportantísilmos. En muchas acererías, además, cuántas veces; se nombran a sí mismos diseñadores del horno, el maestro de albañilería o el contramaestre de los hornos. Y modifica^n aquí un arco, allá una pared, etc., todo lo cual puede afectar las condiciones de servicio de los ladrillos de sílice. Ciertamente la habilidad y el conocimiento del oficio de los albañiles es un aspecto a veces tan importante como el diseño del horno, la acción del fundidor en la marcha del horno, o el análisis quíniico del miaterial. Hay que colocar en cada punto el ladrillo debido, de la forma conveniente, con el mortero apropiado, con las juntas correctas, etc., etc. Por ejemplo, todos conocemos las características de la dilatación de los ladrillos de sílice que puede ser de un 2 %. Por ello hay que prever juntas de dilatación y el albañil puede seguir en principio las instrucciones, pero si en la junta deja trozos de ladrillo o fuerza demasiado la colocación de los ladrillos, la dilatación obligará a la pared a deformarse y provocará en seguida una obra de albañilería en nialas condiciones. Otro aspecto importante que hay que tener en cuenta es que para colocar las bóvedas, los salmeres han de disponerse correctamente, bien paralelos y alineados y soportados por las placas de guarnición. Muchas veces esto es difícil en hornos viejos muy deformados, pero otras veces es la falta de cuidado del personal la que abandona estos detalles. Recordemos también que cuando las piezas de una bóveda o cuña no se adaptan a la cimbra, el albañil utiliza piezas rectangulares o aún de conicidad invertida para acabar fácilmente el trabajo, cuando lo que se debía haber hecho es haber comprobado las cuñas antes y modificado debidafmente la cimbra. Y en el cierre de los arcos de las bóvedas es donde se debe esmerar el albañil, para evitar el aspecto perjudicial de este factor tan importante en el rendimiento del ladrillo de sílice. Ahora ya los consumidores de materiales refractarios se van dando cuenta d e la importancia que tiene la manipulación y el transporte de los ladrillos que dentro de las plantas siderúrgicas se deben descargar, manejar y almacenar, por lo menos, con tanto cuidado como lo hace el fabricante de los ladrillos. Un manejo descuidado del material puede provocar que /las piezas en un 5 a 25 por 100 aparezcan con las esquinas rotas o descascarilladas, lo que a primera vista parece que no tiene importancia, pero que realm/ente puede oríNOVIEMBRE-DICIEMBRE 1961 ß^ PROYECTO DE CLASIFICACIÓN.., ginar unas cuantas coladas menos en la bóveda del horno Siemens y varios meses de menor vida y peor coque en las baterías de hornos de coque. El ladrillo refractario debe llegar al albañil en las mismas condiciones en que sale de la fábrica. Y todo lo que se haga en este sentido es ciertamente amortizable y rentable. Naturalmente, en el servicio de los materiales de sílice hay accidentes fortuitos que no se pueden achacar al fundidor u operador de la instalación Pero muchas veces es la mala conducción o la acción no conveniente del operario la causante de muchos fracasos del refractario. En una de nuestras re-^ uniones sobre refractarios, oíamos comen'^ar a un veterano acerista, vizcaíno, sobre cuántos fracasos del refractario se han atribuido a la mala calidad de éste, cuando en realidad ha sido una marcha descuidada la que ha provocada el accidente, caída de la bóveda, por ejemplo. Puede ocurrir, que una batería de coque, diseñada para marchar con un determinado carbón, ha comenzado a funcionar mal y ha tenido que reconstruirse cuando se ha cambiado el carbón modificándose a peor calidad. Con este cambio se han erosionado las paredes de las cámiaras antes de que se pueda actuar sobre el carbón. Y ha sido entonces una causa extraña la que ha influido notablemente sobre el rendimiento del refractario. Pero otras muchas veces, sucede que es el operario el que actúa y «abusa» de la instalación. Y en los hornos Siemens hay que tener en cuenta que son perjudiciales, un precalentamiento del horno no correcto, temperaturas excesivas en la bóveda, apilados obstruidos, atmósferas reductoras, escapes y goteos de agua sobre el refractario, quemadores mial dirigidos, etc., etc. Por ejemplo, en donde puede actuar el fundidor es en el precalentamiento del horno después de sus reparaciones. Y no nos referimos a que debe hacer este precalentamiento aún más lento de lo acostumbrado, ya que Se está demostrando últimamente que se puede efectuar mucho más rápidamente de lo que es normal, sino a que el peligro está en los cambios de temperatura bruscos en ambos sentidos cuando el material no ha alcanzado todavía unos 1.000°C. Entonces si así ocurre se puede agrietar y dislocar la bóveda, siendo entonces el fundidor el verdadero causante del mal rendimiento del miaterial. V.—^Tentativa de normas para los productos de sílice en la industria siderúrgica. A pesar de las dificultades que lleva consigo el intentar establecer unas normas de productos refractarios, creemos que el fijar en principio algo escrito, JQ BOL. SOC. ESP. CERÂM., VOL. 1. - N.^ 2 J . M. PALACIOS REPÂRAZ será un gran paso que puede traer muchas ventajas para todos. Naturalmente^ no se han de fijar con carácter definitivo y eliminador, sino que deben ser el punto de apoyo para el contacto del fabricante con el consumidor, además de un documento informativo para la ayuda de la elección del material refractario ^, más indicado, en principio, para cada caso. Luego ya debe ser el técnico de refractarios o el acerista el que vaya observando los rendimientos de los materiales y, de acuerdo con el laboratorio, ir fijando los ensayos de recepción e insistir, sobre todo, para regularizar esa calidad deseada en los ladrillos. Pero para fijar unas normas, lo mismo que para preparar un trabajo o estudiar un asunto, pensamos que lo primero de todo es mirar hacia fuera, buscando qué es lo que existe sobre ese asunto y lo que se ha escrito sobre él. De esa forma, habremos avanzado mucho en el tema y estaremos muchas veces ya preparados, para, de acuerdo con nuestras condiciones, poder fijar unas conclusiones. En realidad, este asunto de los productos refractarios de sílice ha sido con-^ siderado ampliamlente en la bibliografía técnica europea y americana. Por lo que sólo nos queda recoger las diversas informaciones que sobre ello se han publicado, seleccionarlas, resumirlas y presentarlas aquí. Efectivamente, eso« es lo que vamos a hacer a continuación. VI.—Normas extranjeras para ladrillos refractarios de sílice. La Asociación de ingenieros alemanes, Verein Deustcher Eisenhüttenleute, en colaboración con otros organismos, comenzó hace pocos anos, por miotivos de racionalización y buscando el elevar el rendimiento económico, a preparar unas tablas (6) con las propiedades y datos característicos de los materiales refractarios interesantes para la industria del hierro y del acero. Hantratado de reducir así el gran númeo de calidades, conocidas además con diferentes nombres, buscando llegar a tener sólo las calidades realmente necesarias. En realidad las tablas o especificaciones se han preparado según la opinión de los fabricantes y consumidores, juzgándose que cumplen las necesidades^ corrientes en la industria siderúrgica. Se ha bucado con ello impulsar ¡a regularidad y la perfección de los ladrillos y evitar una mala elección del material refractario. En la Tabla I se indican las calidades fijadas en estas especificaciones, así como sus composiciones químicas, analizadas de acuerdo con DIN 5L070 y sus utilizaciones convenientes.^ NOVIEMBRE-DICIEMBRE 1961 7 / PROYECTO DE CLASIFICACIÓN... T A B L A I Tipos de ladrillos de sílice, según comfyosición Análisis químico y aplicaciones A < 1,5 TiO, 0,5 a l Fe^O^ 0,5 a l alemanas) (%) TIPO AI2O3 (Normas CaO <2,5 Alcalií <C 0,4 UTILIZACIONES P a r t e inferior de hornos Siemens. Apilados en hornos Siemens. Hornos de laminación. Cubilotes. H o r n o s eléctricos d e fusión. B < 1,0 <2,0 <0,3 P a r t e superior d e h o r n o s S e m e n s , incluidas b ó v e d a s . H o r n o s eléctricos d e fusión. C <0,6 <C 2,0 <C 0,3 B ó v e d a s d e hornos S i e m e n s . H o r n o s eléctricos d e fusión. D <0,6 < <0,2 Bóvedas mens. KO <2,5 1 a 3 1,5 de hornos Sie- P a r e d e s d e cámaras d e hornos de c o q u e . En parte tamb ié n para hornos 1 a m i- <3,5 SÍO2 m e d i o = 93 % Constr u.cción superior e inferior d e hornos d e c o q u e . E n p a r t e ho'rn o s laminación. En y son a) b) c) cuanto a las características físicas y miecánicas, se indican en la T a b l a II las siguientes: Ensayo de resistencia piroscópíca, según DIN 51.063. E n s a y o d e resistencia en caliente, bajo carga, según DIN 1.064. Ensayo d e m e d i d a s físicas (peso específico, densidad total, etc.), porosidad, etc., s e g ú n DIN 1.065. d) Ensayo d e variaciones dimensionales. e) E n s a y o d e p e r m e a b i l i d a d . /) Ensayo d e resistencia a la compresión, a la t e m p e r a t u r a ambiente, según DIN 1.067. 72 BOL. SOC. ESP. CERÁM., VOL. 1. - N.° 2 J , M. PALACIOS REPARAZ Como se ve e n las diferentes clases de ladrillos de sílice h a y d o s tipo§': U n o s con bajo peso específico y m u y transformados, y otros con u n elevado p e s o específico, pero con u n reducido grado d e transforniación. T a m b i é n hay que distinguir los ladrillos de sílice p a r a reparaciones en caliente y b ó v e d a s de horn o s eléctricos q u e se diferencian de las clases indicadas en la granulometria y en la forma d e la cocción. E n los ladrillos para reparaciones en caliente, la resistencia a la compresión a la temperatura ambiente tiene u n mínimo d e 100 Kg/cm^, y en los de b ó v e d a s de hornos eléctricos de 200 Kg/cm^. Los valores indicados, por tanto, en la T a b l a para este tipo de ladrillo d e sílice, n o tienen validez. TABLA. II Características físicas de ¡os ladrillos de sílice. (Normas alemanas.) Tipo Cono Seger Post dilatación 2 h. a 1500« 2% 32/33 33 34 Peso específico g/cm^ Porosidad total Permeabilidad nPm Resistencia a la compresión temperatura ambiente Kg/cm2 < 2,40 20 a 24 15 250 2.40 a 2,45 18 a 22 <2,40 17 a 22 2,40 2,45 16 a 19 <2,40 17 a 22 2,40 a 2,45 <2,40 D 34 17 a 22 2,40 a 2,45 2 h. a 1450« 80 % < 0,8 95 % < 2,38 1,0 KO " 1961 70 % < 27 Ninguno 200 > 28 Ninguno ^ NOVIEMBRE-DICIEMBRE \ 70 % < 28 : Ninguno Nnguno >2,40 > 30 170 73 PROYECTO DE CLASIFICACIÓN.., En cuanto a Francia, el Syndicat National des Industries Produits Refraetaires, en la persona de Mr. Letort, publicó hace tiempo (7) una clasificación de productos de sílice que también vamos* a incluir aquí por ser de gran interés. TABLA III Clasificación de ladrillos de sílice, de origen francés CALIDAD SÍO2 CaO Al,03 TÍO, FcgOa % min. % máx. + ( 0/ ' i ^^ ""^^- Hornos Siemens Calidad A Hornos Siemens Calidad B Hornos coque 94,5 2,5 93,5 3,0 93 3,3 2,0 2.5 2,5 2,3 % máx. Resistencia a la compresión frío. Kg/cm^ Mín. en Densidad absoluta. Máx. Porosidad total %. Máx. Resistencia piroscópica Resistencia en caliente bajo carga de 2 Kg/m^ (según norma francesa). Comienzo de ablandamiento. Variación permanente de dimensiones : 1 hora a 1500« máx. 2 boras a 1500*^ máx. 1 hora a 1600*^ máx. 150 2,40 25 150 2,40 27 150 2,36 26 a 28 Cono 32/33 (1710« - 1730«) Cono 31/32 (1690°- 1710«) Cono 31 (1690«) Mín. 1620o Mín. 1570° Mín. 1570° + 1,5 % + 0,6 % + 1,7 % VII.—Ladrillos de sílice para bóvedas de hornos Siemens. Una de las utilizaciones de mayor responsabilidad de los ladrillos de sílice, es el de las bóvedas de hornos Siemens, ya que muchas veces es en este punto donde se provoca el fallo que hace parar el horno para su reparación, bajando su disponibilidad y, por tanto, la productividad de la acerería. 74 BOL. SOC. ESP. CERAM., VOL. J . M. PALACIOS REPARAZ Además, con un mal refractario en la bóveda, el fundidor debe limitar mucho la aportación de calorías al horno en los ímomientos en que sea más necesario. Por todo ello, no es extraño que este asunto de las bóvedas de sílice haya merecido mucha atención en la investigación técnica, plasmada en numerosas informaciones que queremos aquí señalar y destacar. Ya en 1944, Kraner hizo un excelente trabajo (8) sobre la correlación entre el contenido de AI2O3 en los ladrillos de sílice y la duración de las bóvedas de hornos Siemens. En el año 1951, en Iron and Coal T. R. (9), se indicó que la calidad de los ladrillos de sílice puede ser estimada con cierta seguridad de los siguientes ensayos tomados en orden de importancia : 1. Porosidad mienor de 24 %. 2. Alúmina por debajo de 0,8 %. 3. Sílice superior a 96 %. 4. Peso específico inferior a 2,37 %. Pero se destacaba asimismo que estos ensayos no son suficientes para confirmar diferencias de calidad, y que por ello tienen que ser confirmados por ensayos prácticos. Aconsejaban basar estos ensayos en la inserción de parches de 2,5 X 1,5 m. del ladrillo a ensayar en la bóveda normal, lo cual puede dar una excelente indicación de la relativa refractariedad del material. Luego se puede hacer un ensayo con una mitad de la bóveda y, si estos primeros ensayos son satisfactorios, a continuación se podrá ensayar una bóveda completa. Fern dio cuenta (10) de los ensayos efectuados en la CONSETT, importante empresa siderúrgica inglesa, que adem/ás fabrica sus propios refractarios durante varios años, con objeto de mejorar la duración de las bóvedas de sílice de los hornos Siemens. Después de haber esquematizado la evaluación de las características físicas y químicas de los ladrillos de sílice, informa que la duración de las bóvedas se había doblado reduciendo el contenido en alúmina de I a menos de 0,2 %. Pero estas ventajas sólo se lograron en hornos con marcha muy caliente, o sea, en marcha justo al límite impuesto por los refractarios. En un estudio estadístico Fern indica que para los intervalos de variación considerados en el informe, una disminución de 0,10 % en el contenido de AI2O3, es sensiblemente equivalente a una disminución del 1 % de su porosidad aparente. La mejor calidad de los ladrillos de sílice corresponde en esos estudios a las características siguientes: AI2O3 : aproximadamente 0,2 %. Contenido en óxidos alcalinos : menos de 0 , 1 % > Porosidad aparente : inferior a 20 %. tíOVIEMBRE-DICIEMBRE 196J Jg PROYECTO DE| CLASIFICACIÓN... Y, finalmente. Fern destaca que uno de los puntos que permiten mejorar todavía esta calidad, es el de disminuir la porosidad de los ladrillos. Parnham (II) ha recalcado que cada vez se tiende a trabajar con los hornos en condiciones miás severas, más alta productividad, mayores aportaciones térmicas, empleo de oxígeno, etc. Ello hace que, a pesar de los mejores diseños de los hornos, control de temperatura de la bóveda, control de la combustión, etcétera, los refractarios no duran más y, a veces, no es raro que a los veteranos fundidores se les oiga decir que hace treinta o cuarenta años los ladrillos de sílice eran mejores. Sin embargo, hoy día se tiende más que nunca a vigilar la pureza de los ladrillos, su contenido en fundentes, su porosidad, etc. Así, buscando lograr unos ladrillos con baja porosidad y bajo porcentaje de alúmina y álcalis, la General Refractories Ltd., ha desarrollado unos nuevos productos partiendo de nuevas materias primas y que, efectivamente, han m^ostrado mejoras en la duración de las bóvedas de un 25 % a un 100 %. En la Tabla IV se incluyen las características de estos nuevos ladrillos. T A B L A IV Características de un ladrillo inglés Análisis químico: SiOa mín. AI2O3 max. TiO^ max. Alcalis max. Peso específico max. Porosidad aparente, max, Porosidad total, max. Permeabilidad, max. Post-expans'on lineal, max., 2 h. a ISOO« C 2 h. a 1600« C Resistencia bajo carga 50 p. s. i. Comienza (mín) 5 % (mín) Dilatación térmica reversible máx. (1000*^ C) "Super-Duty" 97,2 % 0,3 % 0,05 % 0,10 % 2,30 % 20 % 20,5 % 1,82 cgs. 0,2 % 0,3 % 1690° C 1730« C 1,35 Konopicky, director del Instituto de Investigación de la Industria de Refractarios alemana en Bonn, presentó en unas reuniones que tuvieron lugar en 1955, conjuntamente para los fabricantes de refractarios ingleses y alemanes, un informe (12) sobre las experiencias de ladrillos de sílice fabricados a base de cuarcitas alemanas y que se usan en las acererías de la Alemania Federal. Primeramente se destaca en dicho informe, que los ensayos de refractarios en un Laboratorio son de corta duración y que no se identifican con las condicioJß BOL. SOC. ESP. CERÁM., VOL. 1. - N.° 2 J . M. PALACIOS REPARAZ nes reales de trabajo de los ladrillos de sílice en las bóvedas de hornos Siemens. Por eso se llevaron a efecto en Alemania ensayos prácticos con cuatro diferentes tipos de ladrillos de sílice en bóvedas de hornos Siemens de diferentes acererías. Estos ensayos concluyeron a fin de 1952 y duraron varios años. Lo primero de todo se estudió la cuestión de si un ladrillo con solamente una transformación media (peso específico 2,40-2,45) y teniendo las: restantes propiedades idénticas, resistirá mejor o peor que un ladrillo completamente transformado. Los ensayos confirmaron la opinión, general de los aceristas alemanes de que los ladrillos de transformación miedia en ningún caso han dado lugar a dificultades, y en ciertas circunstancias resultaron mejor que los ladrillos nïas transformados. Aún con una post-dilatación de 2,2 % en un ensayo de laboratorio no encontraron tampoco dificultades. Lo que sí se comprobó es la relación del contenido de alúmina con la duración de la bóveda. Se tomó como base la vida de bóvedas de ladrillos de sílice con un contenido de AI2O.3 de 0,8 a 0,9 %. Y los ladrillos comparados tenían una porosidad de 18 a 22 %. La relación entre el contenido de alúmina y la duración de la bóveda se ve claramente en la Figura 1. CO 0 1 ^ 2,0 \ri 0 /^ C: 1,0 0 0 1 ^ ^t^ ^ ^ 0 0,1 0,2 Q5 0,4 0,5 0,6 0,7 Q8 0,9 1, FIGURA 1 Influencia del contenido de AI2O3 en la duración de las bóvedas de hornos Siemens, comparando con una bóveda de 0,8 — 0,9 % de AI2 O3 f^or tanto, el contenido original de alúmina de los ladrillos, es un factor decisivo en su calidad para su empleo en las bóvedas de hornos Siemens. Y en las partes del horno, expuestas a condiciones muy severas, recomienda Konopicky limitar asimismo el contenido de cal. NOVIEMBRE-DICIEMBRE 1961 77 PROYECTO DE CLASIFICACIÓN... Respecto a la influencia de la porosidad se vio de varias informaciones, que una porosidad de más de 25 %, frecuentemente conduce a reclamaciones y problemas. En una acerería, ladrillos de sílice fabricados a partir de determinadas materias primas, con una porosidad de 25 %, solamente alcanzó un 60 % de la duración de bóveda obtenida con ladrillos de sílice que tuvieron una porosidad de alrededor de 20 % y fabricados con las mismas materias primas. También destacó Konopicky que la influencia de la permeabilidad en la duración de las bóvedas ha sido hasta ahora poco considerada, porque en realidad estaba algo oscura. Hoy ya se admite que los ladrillos desmenuzables se portan desfavorablemente. Y por eso estos ladrillos se rechazan en los suministros a base de hacer un control de la resistencia a la compresión en frío. Sin embargo, esta resistencia a la compresión viene influenciada también por otros factores, tales como el contenido y distribución de los 'materiales fundentes, así como la distribución de tamaño de grano. Por ello no es una medida clara de comparación. Y por otra parte, los ladrillos desmenuzables tienen una muy alta permeabilidad; así que Konopicky considera conveniente dar significado a esto. Una muy alta permeabilidad a una porosidad dada, indica que existen poros grandes, los cuales afectan desfavorablemente la resistencia a la corrosión de las escorias. De aquí el que los ladrillos que tengan alta permeabilidad o baja resistencia a la compresión también tienen menor resistencia a la erosión. Distintos valores para la permeabilidad al gas recibidos de varias acererías confirman que los ladrillos de sílice tienen una permeabilidad específica de 30 a 60 X 10~ '' cgs. y, en varios casios, se ha observado que ladrillos con igual porosidad rinden distinto resultado en las bóvedas cuando la permeabilidad difiere, por ejemplo, de 100 X lO"'' a 30 X 10—' cgs. En estas investigaciones a las que nos referimos, también se ha visto que los álcalis tienen un efecto perjudicial, lo cual está de acuerdo con la experiencia. Efectivam^ente, en Estados Unidos se ha dado mucha importancia a la pureza de los ladrillos, fijando un límite superior. Sin embargo, en Inglaterra se ha considerado a la porosidad comió el factor dominante. Según Konopicky una ecuación que defina el índice de calidad de los ladrillos de sílice para bóvedas de hornos Siemens, acaso tendría que incluir el contenido de álcalis, la porosidad, la alúmina y, tal vez, la raíz cuadrada de la permeabilidad para modificar el valor de la porosidad. El factor para la cJúmina sería influenciado por la máxima temperatura del horno. La tendencia a emplear ladrillos de sílice transformados sólo medianamente, se ve del hecho que más del 80 por 100 de las bóvedas de hornos Siemens alemanes son de ese tipo. En Francia ese valor alcanza el 30 por % de las bóvedas. 78 BOL. SOC. ESP. CERÁM.;, VOL. 1. - N . ^ 2 J . M. PALACIOS REPARAZ P e r o seguramente el estudio más amplio, m á s concienzudo e interesante q u e se ha llevado a cabo, p a r a conocer las características convenientes de los ladrillos de sílice p a r a b ó v e d a s de hornos Siemens, es el desarrollado por la Comisión Europea del Carbón y del A c e r o . En este trabajo (13), llevado a cabo por fábricas siderúrgicas alemanas, francesas, italianas y belgas, cada país puso a disposición del Comité, presidido por T h o m a s con los representantes Ristow, Janvier, Monteil y Savioli, trece hornos Siemens de ensayos, con c a p a c i d a d e s d e 35 a 175 T m . y c a l e n t a d o s con diferentes combustibles. Se ensayaron cuatro tipos diferentes de ladrillos y se b u s c a b a principalmerte la respuesta a las siguientes cuestiones: a) Los ladrillos de sílice m e d i a n a m e n t e transformados que se utilizan con preferencia en Europa, ^son mejores o peores que los ladrillos complet a m e n t e transformados? b) c En qué m e d i d a el contenido de AI2O3 y la porosidad influyen en el rendimiento d e los ladrillos de sílice ? c) ¿ Se d e b e considerar al TÍO2 como u n fundente } d) ¿Cuáles son las características que p u e d e n dar alguna referencia de la calidad de los ladrillos d e sílice ? Del informe que c o m p r e n d e las investigaciones y ensayos llevados a cabo, h a sido publicado u n resumen en L u x e m b u r g o y al cual remito al lector inter e s a d o . Nosotros sólo indicaremos que a base de esos estudios se ha p r e p a r a d o u n índice de calidad que se funda en la evaluación de u n a porosidad equiv a l e n t e , d a d a por la fórmula: Porosidad equivalente ~ Porosidad v e r d a d e r a + 20. AI2O3 — — 50 (densidad absoluta — 2,30). Este índice disminuye c u a n d o la calidad del refractario a u m e n t a y varía e n t r e 15 a 40. Y se indica que u n ladrillo de calidad d e b e tener una porosidad equivalente menor d e 25. E n realidad, los ladrillos e n s a y a d o s en los trece hornos Siemens diferentes h a n tenido características que h a n variado entre los valores siguientes : peso específico - 2,32 a 2,39 g r / c m ^ A I Ä = 0,17 a 0,57 % ; TiO^ = 0,03 a 1,41% y porosidad = 16,5 a 22,7 %. Y se ve que interesa bajar la porosidad, a ser posible, a menos de 20 % y el contenido de alúmina a menos d e 0,5 % ó 0,3 %, si p u e d e ser. En cuanto al contenido de TÍO2 con que sea inferior d e 1 % es b a s t a n t e , p o r q u e e n los ensayos verificados se ha visto q u e porcentajes de TÍO2, superiores a l %, son nefastos. R e s p e c t o al peso específico, ladrillos de h a s t a 2,40 gr/cm^ no h a n rendido menos que los completamente transformados t2,33) y acaso h a y a n ido un poco mejor. NOVIEMBRE-DICIEMBRE 1961 7ß PROYECTO DE CLASIFICACIÓN... VIII.—Ladrillos de sílice para hornos de coque. Al considerar la utilización de los ladrillos de sílce en los hornos de coque^ salta lo primero a nuestra vista que sus condiciones de servicio son completamente diferentes que las de los ladrilles de sílice empleados en los hornos de acero. En éstos, los materiales refractarios se ven obligados a trabajar a las temperaturas más elevadas que ellos puedan soportar sin deterioro. Sin embargo, en los hornos de coque que, sin duda es un empleo tan interesante como aquél, los ladrillos de sílice se ven somietidos a otras condiciones, entre las que destacan las temperaturas más bien baja,^ del proceso. Señala Letort (14) que en primer lugar hay que advertir que en las baterías de coque el calentamiento se efectúa a través de los muros, por lo que los ladrillos de sílice, con los que están construidos, deben tener la mayor conductibilidad térmica posible. Por otra parte, por las características del proceso, es imprescindible que las cámaras sean estancas. Y para alcanzar esto, fácilmente se comprende que la obra de albañilería no ha de sufrir ninguna deformación que la agriete o disloque. Por ello los ladrillos deben haber sufrido las transformaciones cristalinas tan completas como sea posible. Tampoco hay que olvidar que en servicio van a tener lugar importantes enfriamientos debido a las cargas con carbón frío, después de haber sacada el coque producido. Por lo que ya se supone que la resistencia al choque térmico del material ha de ser muy buena, teniendo en cuenta la debilidad de esta propiedad en los materiales de sílice. Finalmente, hay que recordar que en los hornos de coque no se van a alcanzar temperaturas superiores a 1.450°, y que entre 867*^ y 1.470° se halla la zona estable de la tridimita, por lo que los ladrillos se transformarán progresivamente en esa especie durante su servicio. Vemos, pues, el interés de que los ladrillos sean en su origen coimpletamente tridimítico. Ello es imposible prácticamente, pero desde luego se ha de procurar emplear ladrillos en que la proporción de tridimita sea muy elevada y que en la transformación posterior en servicio no haya cambios sensibles en sus dimensiones. No han de tener, por ejemplo, cuarzo, ya que entre 877 y 1.470° el cuarzo B inestable pasa a tridimita B2 estable con un aume:^to considerable de volumen. Ello se logra, según Salmag (15), mediante un grano de la mjáxima finura, empleo de cuarcitas de aluvión y larga duración, de la cocción, o una temperatura de cocción, elevada. En cuanto a los fundentes, como trabajan a temperaturas relativamente bajas, no importan tanto y no se requieren características tan elevadas en lo que se refiere a un comienzo de reblandecimiento bajo carga a elevada temperatura (Tabla V). gQ BOL. SOC. ESP. CERÁM., VOL. 1. - N.^ 2 7. M. PALACIOS REPARAZ TABLA V Diferencia entre un material de sílice para hornos Siemens y otro destinado a los hornos cíe coque, tomada de un catálogo de un fabricante alemán. Calidad hornos de fusión SiO, % CaO % Cono Seger Resistencia a la compresión bajo carga ° C Densidad aparente Densidad real Porosidad % 96 1,5 - 2 34 1690- 1700 1,85 2,35 20-22 Calidad hornos de coque 94 2,5 - 3 33 1600- 1620 1,75 - 1,80 2,33 - 2,35 24-25 IX.—Ladrillos de sílice para otros servicios. Hay otros servicios clásicos de los ladrillos de sílice, que acaso a primera vista no tienen la importancia de los dos anteriones, pero que exigen nuestra consideración y no dedicar a ellos, de buenas a primeras, 'material de sílice de calidad sin garantía. Por ejemplo, tenemos las bóvedas de hornos eléctricos de arco, los ladrillos de sílice para reparaciones en caliente, etc., etc. Para las bóvedas de hornos eléctricos', según Chesters (16), las propiedades requeridas son esencialmente las que se especifican para los materiales de sílice de primera calidad destinados a las bóvedas de los hornos Siem>ens y recomienda ladrillos con bajo porcentaje de fundentes y baja porosidad. Efectivamente, lo de utilizar un material con bajo porcentaje de fundentes es una práctica muy empleada y gran número de acererías extranjeras (17) fur dan su control en el examen de los contenidos de AI2O3, TÍO2 y álcalis para vigilar la calidad de los materiales de sílice empleados en las bóvedasde sus hornos eléctricos. Esto sobre todo es importante, teniendo en cuenta las altas temperaturas requeridas para la fabricación de ciertos tipos de aceros especiales en esta clase de hornos. Pero no hay que olvidar la relación que en este servicio tiene su resultado con las características de (fspalling)) del ladrillo de sílice, sobre todo en hornos eléctricos que se cargan con bóveda móvil y que por ello se ven sometidos a mayores cambios de temperatura que ]os hornos fijos. Y en estas características de ((spalling)), además; de la materia prima utilizada, del método de su fabricación y de otros factores físicos, influye la porosidad, aparte de que existe una relación con la resistencia a la compresión en frío. Efectivamente, ya hemos indicado antes que para este tipo de ladrillos las normías alemanas se muestran mucho menos rigurosas en lo relativo a la resistencia, a'la compresión, a la temperatura ambiente. NOVIEMBRE-DICIEMBRE 1961 ßf PROYECTO DE CLASIFICACIÓN... Iguales consideraciones podríamos hacer con los ladrillos para reparaciones en caliente, fijando así algunas de sus propiedades características. En cuanto a la gran mayoría de los ladrillos de sílice de utilización normal, sin destinos de tanta responsabilidad, se ha propuesto también su clasificación respecto al contenido en fundentes (18), y pensamos que se debe poner u n máximo en ese contenido, como así se ha hecho con las demás clases de ladrillos. Asimismo se deben considerar unas características mínimias en las demás propiedades, que aunque sean relativamente bajas comparando con las otras clases para condiciones severas de servicio, servirán para eliminar aquellos materiales a todas luces irregulares y de mala calidad. En muchas normas se incluyen especificaciones de resistencia piroscópica de los ladrillos de sílice y que en general son mayores de SK 33 (1.730°Q. Y hasta hay diversa información americana (19) que destaca un ensayo de resistencia piroscópica como el mejor método de fijar un programa de ensayo para elegir el mejor ladrillo de sílice. Pero parece ser que este ensayo es difícil de llevar a cabo aún en el procedimiento fijado por los americanos por las altas temperaturas y no es muy significativo, ya que la fase viscosa formada puede evitar el desmoronamiiento. Por ello, es más aconsejable el ensayo de resistencia en caliente bajo carga, indicando M. B3ron (20) que 1.640'' constituye una temperatura límite bastante neta para el punto de 0,5 % de desplomamiento. Y el misimo autor da como valores límites de la densidad absoluta de ladrillos de sílice de calidad de 2,33 a 2,40. En España, Pérez Blanco (21) presentó ensayos de refractarios al reblandecimiento en caliente bajo carga, de ladrillos típicos y representativos de procedencia nacional, señalando para Ta las temperaturas de 1.670° y 1.660°, respectivaímente, para materiales de sílice con destino a hornos de acero y hornos de coque. Respecto a la composición química de estos refractarios de sílice, hemos de advertir que en realidad hay una relación estrecha entre el contenido de fundentes y la resistencia piroscópica de la que hemios hablado. Pero Lahr y Hardy (22) destacan que como criterio de calidad, se debe inclinar al Laboratorio por el ensayo bajo carga en caliente, aunque con algunos cambios, ya que señalan que el análisis químico no da indicación de la distribución de los fundentes. Han hecho ensayos con ladrillos casi completamente transformados de la misma porosidad y óxido de titanio, viendo que el contenido de alúmina está ligado a la tem,peratura de resistencia bajo carga por la relación. T-= 1.726° — 108. AW, Por lo que si se fija un contenido máximo de AI2O3, se debe corsiderar una temperatura mínima para el desplome de la probeta en el ensayo bajo carga. ß2 ß^L- s^c. ESP. CERAM., YOL. 1. - N.° 2 ^ . M. PALACIOS REPARAZ X.—Tolerancias dimensionales. Hasta ahora nos hemos referido a las características físicas y químicas de los refractarios de sílice y hemos fijado ciertos valores recomendados, para que puedan rendir satisfactoriamente en su servicio. Pero hay un aspecto que podemos incluir en la calidad de los ladrillos y que no hay que olvidar. Se trata de las tolerancias dimensionales de las piezas. Y es que si éstas no son correctas todo fallará, porque no se podrá efectuar debidamente la obra de albañilería. Por ejemplo, de nada vale disminuir la porosidad de un material de sílice buscando una menor erosión, si debido a las diferencias dimensionales existen juntas muy grandes en las que el mortero inútilmente quiere cumplir una acción de continuidad. Por ello, todo control de materiales refractarios debe comenzar con una verificación de dimensiones que fácilmente se puede efectuar a la recepción de los ladrillos. Este control se puede hacer a base de tablas estadísticas, como las MIL-STD-I05 A, Normas Militares Norteamericanas, que están traducidas al castellano y los Laboratorios de Ensayos e Investigación Industrial de Bilbao -están preparando unas aclaraciones para su fácil aplicación en este asunto. Pero además esta inspección de medidas tiene su interés bajo otro aspecto. Y es el de controlar debidamente la regularidad de los suministros en cuanto a sus propiedades. Ya que si se están recibiendo unos materiales de sílice con regularidad de medidas y de propiedades físicas, puede ser que en cierto modo nos interese no seguir haciendo ensayos físicos de esos materiales, que siempre son caros, excepto en el caso de que la distribución de dimensiones sufra una variación, ya que ello puede significar un cambio en el proceso de fabricación el cual acaso redunde en las propiedades físicas. En el proyecto de «Clasificación y Especificaciones de Materiales Refractarios» de los referidos Laboratorios de Ensayos e Investigación Industrial, se han fijado unas tolerancias dimensionales para los materiales de sílice que vamos a indicar a continuación. Ladrillos o piezas de sílice para paredes de cámaras de hornos de coque : i 1,5 % de la dimensión considerada, con un míniímo en valor absoluto de 2 mm. Ladrillos o piezas de sílice, incluso para hornos de coque, excepto las paredes de las cámaras : i 2 % de la dimensión considerada con un mínimo en valor absoluto de 2 mm. E.n cuanto a la flecha máxima sobre las superficies planas, se fijan para todos los ladrillos o piezas de sílice uii ± 2 % de la cuerda considerada con un mínimo de valor absoluto de 2 mm. Y sobre superficies curvas los errores fíOVIEMBRE-DICIEMBRE 1961 83 PROYECTO DE CLASIFICACIÓN... máximos de las flechas se indican en un i 1,5 % de la cuerda considerada con un mínimo de valor absoluto de 2 mm. En realidad estas cifras están de acuerdo con las tendencias europea y americana. En la Tabla VI se señalan las tolerancias dimensionales de los productos de sílice elaborada por M. Letort (7) para el Syndicat National des Industries de Produits Refractaires. Y los de la ASTM indican que para piezas de forma y ladrillos rectangulares la tolerancia es de i 2 % tanto en medidas como en flecha, cuando las dimension.es son mayores de cuatro pulgadas. Y si son menores es un i 3 % : TABLA VI Características geométricas de los materiales de sílice Ladrillos de sílice hornos Siemens Candad A Tolerancias d i m e nsionales máximas. Flecha máxima e n superficies planas. Error máximo de flecha en superficies para Calidad B ± 2 % (mín. 2 mm.) i 1,5 % de la dimension máxima (min, 2 mm.) ± 1,5 % de la (mín. 2 mm.) cuerda Ladrillos de sílice para hornos coque de Paredes de cámaras Otros usos 1,50 % ( L > 150 mm.) 2 7' (L > 150 mm.) 2 mm. (L < 150 mm.) 2 mm, ( L < 150 mm.) T. 1,5 % de la dimensión máxima (min. 2 mm.) ± 1,5 % de la cuerda (mín. 2 mm.) XI.—Conclusiones. A nuestro juicio, de todo lo anterior se confirma, en principio, la conveniencia de especificar varios tipos de materiales de sílice para cumplimentar todas las necesidades y servicios. Por ejemplo, está claro diferenciar a los materiales destinados a las baterías de hornos de coque y separar a los ladrillos de sílice de mejor calidad, convenientes para los puntos de condiciones de servicio más severas, de los de calidad que podríamos llamar normal. Además todo parece aconsejar el especificar un tipo extra de la más alta calidad, apropiado para las bóvedas de los hornos Siemens y también se piensa que es adecuado terer en cuenta un^s normas que diferencien a los ladrillos 84 BOL. SOC. ESP. CERAM., VOL. 1. - N.° 2 J . M. PALACIOS REPARAZ para reparaciones en caliente y a los destinados a construir las bóvedas de los hornos eléctricos. En todas estas clases de refractarios hay características que es preciso destacar y sobre las que se podrán basar los controles del material. Por otra parte, hay propiedades que, aunque naturalmente, se pueden fijar valores para sus ensayos, su importancia no es tan decisiva. En los ladrillos de sílice para bóvedas de hornos Siemens, hay que señalar, repetimos, una calidad ((super-extra», que resuelva el problema de las duraciones de esas partes de los hornos. Parece ser que la tendencia actual es la de ir a materiales con el más bajo porcentaje posible de fundentes y con muy baja porosidad. Creemos que es posible, porque alguna fábrica nacional de refractarios ya los fabrica, exigir contenidos de alúmina menores de 0,6 % y porosidades totales inferiores a 21 %. En cuanto a la densidad real no parece que se pueda fijar un valor determinado debido a los diversos resultados obtenidos con ladrillos medianamente y muy transformados. Por ello se considera que sólo se debe indicar que esa característica tenga un valor inferior a 2,40. Hay otra clase de material refractario de sílice que es también de primera -calidad, que cumple bien en la mayoría de los servicios más duros y que se Aliene utilizando aún en bóvedas de hornos Siemens. En realidad, sus caracteTÍsticas serán análogas a la de los ladrillos especiales arriba indicados, u^a vez tenida en cuenta su diferencia de contenido en fundentes y asimismo permitiendo una una porosidad algo mayor. Respecto a las calidades de bóvedas de hornos eléctricos y reparaciones «n caliente, junto con una relativa alta calidad por las condiciones de servicio a que se destinan, se debe tener en cuenta no limitar otras características que puedan influir en sus propiedades especiales. No nos inclinamos a fijar por ahora especificación de resistencia al choque térmico, recordando las limitaciones de estos ensayos. En cuanto a la calidad corriente y normal del material de sílice, se distinguen unas especificaciones mínimas que en realidad sólo sirven para evitar aquellos ladrillos verdaderamente anormales o irregulares. Finalmente queda la calidad especial destinada a los hornos de coque, en la que, aunque se fijen, prácticamente, no se limitan las condiciones de refractariedad. Creemos que en estos materiales hay que insistir en su grado de transformación y la ausencia de dilataciones posterioren" que puedan dañar la obra de albanilería. En estos últimos ma^^eriales son importantísimas también las tolerancias dimensionales, factor que siempre hay que tener en cuenta y aun destacarlo, a veces, al considerar la calidad y la propiedad de un material de sílice. En la Tabla Vil se señalan los valores de un proyecto de especificación de ladrillos de sílice fur^dado en estas conclusiones. tíOVIEMBRE-DICIEMBRE 1961 ßS T A B L A Proyecto de especificación Análisis químlico Calidad Super-Extra Extra Porosidad total SiOs mínimo máximo máxima 96 0,6 21 95 Bóvedas de horno eléctrico AÍ203 0.8 23 Kg/cm2 Resistencia Piroscópica Kg. Resistencia en caliente bajo carga 250 250 34 1700 °C 33 1680 «C 33 28 95 de material refractario de sílice Post-dilatación Densidad real máxima 1500« 2h. a < 1,8% 2,40 2,40 200 0,8 1,0 Reparación en caliente Resistencia compresión VII 2,40 1660 «C 100 Aplicaciones Bóvedas hornos Siemens. Parte superior de horno Siemens eléctrico. B ó v e d a s de horno e l é c trico. Reparación en caliente. 73 O — Normal 94 1.5 25 150 32-31 1640 «C Coque 93 2,5 30 200 31 1580 «C 2h. a 1450° < 0,8 % 2,40 Parte inferior de h o r n o 2,33-2,35 Baterías horno coque. > o Ov 2: J . M. PALACIOS REPARAZ B I B L I O G R A F Í A 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. W . S. E>EBEBHAM: « T h e R o l e of Refractories in Steel's F u t u r e » . Blast F u r n a c e a n d Steel P l a n t . F e b r e r o 1960. M. COLLARD: «La T e c h n i q u e A c t u e l l e des F o u r s a C o k e » . Bulletin d e la Société R o y a l e Belge d e s I n g e n i e u r s et d e s I n d u s t r i e s , n u m . 7, 1937. J. M . P A L A C I O S : «Materiales refractarios p a r a la industria del h i e r r o y d e l acero». D Y N A , d i c i e m b r e d e 1959. G. D . H . W A L K E R , H . R . C U R N I C K y N . E . DOBBINS : « T h e p r o d u c t i o n of o p e n - h e a r t h steel, with particular r e f e r e n c e a roof life at t h e V a a l W o r k s of t h e U n i o n Steel G o . of South Africa Ltd.» J o u r n a l of t h e Iron a n d Steel Institute, d i c i e m b r e 1956, 184, n u m . 4. L . A . S M I T H : «Factors in Service Behavior of Silica Brick». Blast F u r n a c e a n d Steel P l a n t , j u n i o 1948. «Eigenschaften der derzeit g ä n g i g e n feuerfesten Steine». Stahl u n d E i s e n . N o v i e m b r e 1958. Y . L E T O R T y L . H A L M : «Les P r o d u i t s Réfractaires et Isolants». L e s G a b i e r s d u Gessid. Metz. H . M . K R A N E R : « D e t e r m i n i n g t h e Q u a l i t y of Silica Brick». P r o c e e d i n g s A I M E O H. A ñ o 1944. «Economic Efficiency in S t e e l - m e l t i n g S h o p s » . Iron a n d Goal T . T . X I , 1951. M . F E R N : « I m p r o v e m e n t s in t h e Q u a l i t y of Silica Roof-Briaks». T t a n s a c t i o n s of t h e British G e r a m i c Society. M a r z o 1957. H . PARNHAM : «Recent D e v e l o p m e n t s in Refractories - T h e i r Effect o n S t e e l m a k i n » . Journal of t h e W e s t of S c o t l a n d Iron a n d Steel Institute, 1955. K. KONOPICKY: « T r e n d s in G e r m a n Silica Bricks for O o e n - H e a r t h F u r n a c e s » . Iron a n d Goal T . R. Julio 1955. G o m m u n a u t é E u r o p è e n e d u G h a r b o n et d e l'Acier. R e c h e r c h e s sur les b r i q u e s d e silice p o u r v o û t e s des fours M a r t i n » . L u x e m b u r g o 1958. Y . L E T O R T : «Les progxés r é c e n t s d a n s la fabrication des p r o d u i t s réfractaires p o u r la métallurgie». R e v u e de Metallurgie. H . SALMANG: «Los f u n d a m e n t o s físicos y químicos d e la C e r á m i c a » , 1955. J. H . G H E S T E R S : «Steelplant Refractories». Sheffield, 1957. G. E . SUMPTER: «Gontrol of R e f r a c t o r y Materials». A I M E . Electrical F u r n a c e Steel P r o c e e d i n g s 1950. A . H . B . G R O S S : «Should W e H a v e Specifications for Refractories». T h e Refractories J o u r n a l , abril 1955. W . S. DEBENHAM y G . R. E U S N E R : «Quality of Silica Brick». A I M E , 1951. M . B A R O N : « E t u d e statistique d e s résultats des essais d e b r i q u e s d e silice». G I T , 1950, núms. 3-4 y 5. 21. 22. E . PÉREZ B L A N C O : « C o m p o r t a m i e n t o d e los diferentes tipos d e refractarios al r e b l a n d e c i m i e n t o bajo carga.» Instituto del H i e r r o y del A c e r o . A ñ o X , n ú m . 52. Abril-junio 1957. H . R . L A H R y G. W . H A R D Y : « T h e Refractoriness-under-load P r o p e r t i e s of Silica Bricks.» T h e Refractories J o u r n a l . E n e r o 1957. NOVIEMBRE-DICIEMBRE 1961 ßj