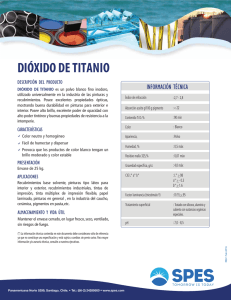

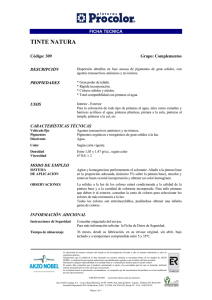

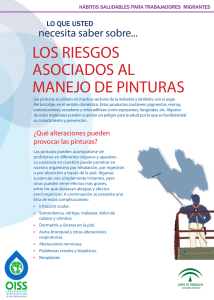

c. manufactura de pinturas

Anuncio