Modelación en CFD de una turbina kaplan y comparación con

Anuncio

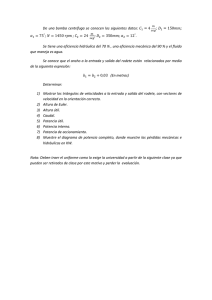

Modelación en CFD de una turbina kaplan y comparación con resultados experimentales Arturo Rivetti, Cecilia Lucino, Juan Ignacio Torres y Sergio Liscia Laboratorio de Hidromecánica de la Facultad de Ingeniería de la Universidad Nacional de La Plata, Argentina Email: [email protected] RESUMEN: En los últimos 20 años han habido grandes avances en materia de modelación numérica de máquinas hidráulicas. En sus inicios se logró modelar un diagrama colinar completo de una turbina Francis con diferencias relativas de 4 a 8 % en la estimación del rendimiento respecto de ensayo en modelo físico. En este trabajo se modeló una turbina Kaplan utilizando un modelo numérico comercial (ANSYS® CFX 13.0) de volúmenes finitos y se comparó con ensayos realizados en modelo físico de escala reducida. La modelación matemática fue efectuada tanto en escala prototipo como en escala de modelo físico para idénticas condiciones de operación. El dominio fluido considerado incluye todos los componentes de la turbina, cámara semiespiral, pre-distribuidor, distribuidor, rodete y tubo de aspiración. La modelación matemática fue llevada a cabo para una condición de régimen estacionario. El objetivo principal del trabajo es comparar el rendimiento obtenido experimentalmente en modelo físico contra el calculado en CFD, como así también evaluar el coeficiente de pase propuesto por la norma IEC. Asimismo, se comparó cualitativamente la presencia de cavitación observada en el modelo físico sobre los alabes del rodete con los diagramas de presión obtenidos en CFD. El error relativo de estimación del rendimiento en la comparación modelo físico respecto al matemático de fue del 1,6%, y una diferencia del 2,3% en el cálculo del coeficiente de pase entre modelo y prototipo respecto de lo que recomienda la norma. INTRODUCCIÓN En las últimas dos décadas (Helmunt, 2008) han habido grandes avances en el campo de modelación numérica que han permitido representar las condiciones de flujo en las turbomáquinas hidráulicas mediante la modelación de las ecuaciones de Navier-Stokes con diferentes modelos de turbulencia. A mediados de los 90 (Keck, 1996) se obtuvo el diagrama colinar completo de una turbina Francis modelada enteramente en CFD (Computational Fluid Dynamics), obteniendo errores relativos para la estimación del rendimiento entre 4% Y 8%, dependiendo de la zona del diagrama colinar analizada. Con el avance de los años y el advenimiento de computadoras cada vez más potentes fue posible modelar con mayor exactitud el desarrollo de la capa límite y los fenómenos de turbulencia obteniéndose así valores más certeros para las pérdidas de energía y a bajo costo en comparación con ensayos experimentales en modelos físicos. Una de las grandes ventajas que presentan los modelos matemáticos es que es posible analizar el flujo de la turbina en escala prototipo, dejando de lado los factores de escala debido principalmente a la no igualdad del número de Reynolds. Este trabajo se propone comparar los resultados de la modelación matemática en escala modelo y prototipo de manera cuantitativa y cualitativa con los ensayos realizados en modelo físico. Como información de base experimental se tiene el diagrama colinar realizado por el fabricante de la turbina y un modelo físico de iguales dimensiones instalado en el Banco Universal de ensayos del Laboratorio de Hidromecánica de la Universidad Nacional de La Plata. OBJETIVO El trabajo tiene como objetivo comparar las diferencias existentes entre modelo y prototipo de una turbina Kaplan utilizando un modelo CFD. Los resultados serán validados de manera cualitativa y cuantitativa mediante la comparación con valores experimentales en modelo físico. METODOLOGÍA Caso de estudio La turbina estudiada corresponde a un modelo Kaplan con cámara semiespiral (Figura 1). La misma cuenta con tres vanos tanto en la toma de la cámara semiespiral como en la salida del tubo de aspiración, 24 alabes de predistribuidor y distribuidor y 5 alabes en el rodete. El modelo físico posee un diámetro de 340 mm, el cual se construyó siguiendo la normativa IEC N° 60193 (International Electrotechnical Commission, 1999). El ensayo se realizó para un número de Reynolds coincidente al utilizado por el fabricante para la obtención del diagrama colinar. Figura 1.-Geometría de la turbina Kaplan estudiada. Consideraciones del modelo matemático Se utilizó el modelo comercial ANSYS-CFX 13.0 que resuelve las ecuaciones de Navier-Stokes promediadas (RANS) en combinación con el modelo de turbulencia SST para cerrar el sistema de ecuaciones. Para la modelación se consideró un régimen estacionario, fluido incompresible y se adoptaron interfaces tipo “Stage” para compatibilizar el dominio rotante con el dominio estacionario. En total se necesitaron 22,8 millones de elementos para el mallado del prototipo y 19,1 millones para el mallado del modelo. Se utilizó una malla no estructurada tetraédrica para la cámara semiespiral, y mallas estructuradas hexaédricas para el resto de los componentes de la turbina (Figuras 2, 3 y 4). Se hicieron algunas simplificaciones a la hora de realizar el mallado. No fue considerado el gap (huelgo) generado por la sobre apertura del distribuidor ni tampoco el existente entre el cubo y los alabes del rodete. En cambio sí se consideró el gap entre los alabes del rodete y el anillo de descarga. La diferencia entre la cantidad de elementos en modelo y prototipo se debe a que el número de Reynolds en este último es 40 veces superior al primero respectivamente. Esto implica que si se escala la malla, los valores de y+ de modelo serán considerablemente inferiores que en prototipo. Expresado de otra manera estaríamos utilizando una malla mucho más refinada que la necesaria para realizar los cálculos sobre el modelo. Como uno de los objetivos de este trabajo es obtener la diferencia de rendimiento entre ambas escalas para compararlo con el coeficiente de pase (“scale up”) recomendado por el IEC, resulta razonable utilizar una malla con el mismo grado de refinamiento para ambos casos. En la tabla 1 se resume el número de elementos utilizado para cada componente de la turbina con los valores de y+ promediados en cada caso. Por esta razón es que se necesitó efectuar un discretizado del dominio con mayor resolución sobre los contornos hidráulicos en prototipo para lograr obtener una independencia de la calidad de la malla en los valores calculados. El número de elementos en la zona de libre circulación del flujo no fue modificado entre ambos casos. En las figuras 5 y 6 se puede apreciar la evolución del torque en función del número de elementos y de la malla adoptada para la modelación en cada caso. Para realizar este análisis se realizó una modelación simplificada considerando únicamente un canal del estator y del rodete. El número de elementos que se observa en los gráficos se corresponden únicamente al del canal analizado. El valor del torque se encuentra adimensionalizado con respecto al valor final alcanzado con la finalidad de detectar a partir de que cantidad de elementos se independiza de la densidad del mallado. Figura 2.-Mallado estator. Figura 3.-Mallado rodete. Figura 4.-Mallado estructurado hexaédrico del tubo de aspiración. Figura 5.-Convergencia de malla, Distribuidor Figura 6.-Convergencia de malla, Rodete. Tabla 1.- Discretización espacial. Componente Tipo de Malla MODELO Nº de elementos y+ 2.2*106 98 2.6*10 9.8*106 31 11.3*10 5.1*10 6 85 6.7*10 0.5*106 77 2.0*106 19.6 Camara No estructurada Semiespiral Tetraédrica Estructurada Estator Hexaédrica Estructurada Rodete Hexaédrica Estructurada Cono Hexaédrica Tubo de Estructurada Aspiracion Hexaédrica Total [millones] PROTOTIPO Nº de elementos y+ 6 6 163 58 6 117 0.6*10 6 132 74 2.2*106 112 73 22.9 116 Configuración del modelo y convergencia Las condiciones de borde fueron establecidas mediante una velocidad normal a la entrada de la cámara semiespiral y una presión estática promedio a la salida del tubo de aspiración. Dentro del dominio estacionario se adoptó la condición de Smooth Wall (no slip) para los contornos hidráulicos. Por otra parte, dentro del dominio rotante se utilizó la condición de Counter Rotating Wall para los contornos que no giran con el rodete. Para vincular el mallado de los distintos componentes contiguos de la turbina se utilizaron interfaces del tipo GGI (General Grid Interface). Como criterio de convergencia se realizó un monitoreo del torque sobre el rodete y se consideró finalizada la corrida una vez alcanzado un valor constante para el mismo. Se obtuvieron valores de residuos RMS del orden de 10-4 y fueron necesarias 300 iteraciones para alcanzar esta condición. Para el cómputo numérico se utilizó una computadora con 32Gb de memoria RAM y 2 procesadores Intel Xeon de 4 núcleos a 2,2 Ghz. El tiempo total de la corrida fue de 26 horas para cada una de las modelaciones. En la Figuras7 y 8 se puede observar la evolución de los residuos y el torque en función de las iteraciones de cálculo. Figura 7.-Evolución de los residuos Figura 8.-Evolución del torque. Consideraciones del modelo físico El modelo físico ensayado en el banco universal de ensayos de turbomáquinas perteneciente a la Universidad Nacional de La Plata se construyó según la normativa IEC 60193 (1999). El rodete tiene un diámetro nominal de 340 mm y la velocidad de giro en el ensayo fue de 1500 rpm. El número de Reynolds de ensayo fue de 1,5*105. El punto de operación evaluado fue coincidenteal empleado en las modelaciones matemáticas. El rendimiento del modelo fue obtenido del diagrama colinar facilitado por el fabricante de la turbina. Se midió el salto y el caudal de manera de poder verificar que los valores de n11 y q11 sean los correctos (Ecuaciones 1 y 2). Para controlar el valor de σ de Thoma (Ecuación 3) el banco posee un sistema de bombas de vacío en el tanque de baja presión con un sistema de control automático que permite mantener el nivel de σ deseado de manera constante durante el ensayo. El anillo de descarga del modelo es de acrílico, por lo que es posible observar de manera detallada los fenómenos de cavitación sobre el alabe mediante el uso de una lámpara estroboscópica. 𝑛𝑛11 = Donde: n11: Parámetro unitario de revoluciones Q11: Parámetro unitario de Caudal n: numero de revoluciones del rodete D: diámetro nominal del rodete Hu: Salto útil Q: Caudal √𝐻𝐻𝐻𝐻 (1) 𝑄𝑄 (2) 𝐻𝐻𝑎𝑎𝑎𝑎𝑎𝑎 −𝐻𝐻𝑣𝑣 +𝐻𝐻𝑠𝑠 (3) 𝑄𝑄11 = 𝜎𝜎 = 𝑛𝑛𝑛𝑛 √𝐻𝐻𝐻𝐻 𝐷𝐷 2 𝐻𝐻𝑢𝑢 Habs: Presión absoluta en el tanque de baja presión Hv: Presión de vapor Figura 9.-Modelo Físico instalado en el banco Universal de Ensayos (UNLP) RESULTADOS Distribución de Presiones sobre un álabe Una de las salidas que se obtiene del modelo CFD es la distribución de presiones sobre los álabes. Si bien la modelación se realizó sin considerar flujo bifásico, es posible predecir las zonas donde se producirá cavitación. Como se puede observar en la Figura 10, existe una correspondencia entre la ubicación del volumen de cavitación en el borde de fuga del lado de succión y las presiones por debajo de la presión de vapor calculadas con CFD. a) b) c) Figura 10.-a) Visualización de cavitación sobre modelo físico (banco de ensayos UNLP). b) Diagrama de presiones sobre el rodete (simulación CFD).c) Iso-superficies de presión cercana a la presión de vapor (en amarillo) en el volumen del fluido que circunda en rodete (simulación CFD). Estimación del rendimiento: El punto de funcionamiento comparado (modelo físico vs. numérico) corresponde a una situación de bajo salto en combinatoria (punto on-cam). El rendimiento de modelo se obtuvo del diagrama colinar realizado por el fabricante sobre el modelo físico y se escaló a escala prototipo utilizando la ecuación [4] dada por la norma IEC N° 60193. Ambos valores de rendimiento son los utilizados como referencia para la comparación con las modelaciones CFD. Los valores de salto para prototipo se obtuvieron utilizando la ecuación de semejanza para turbomáquinas (Ecuación 5). Para el cálculo CFD también se obtuvieron los rendimientos para la modelación en escala de modelo y para la modelación en escala de prototipo. La comparación de modelación física vs la modelación CFD se resume en la Tabla 2, donde se calculó el error relativo en la estimación del rendimiento y del salto. 𝑅𝑅𝑅𝑅 𝑅𝑅𝑅𝑅𝑅𝑅 0.16 (∆𝜂𝜂ℎ )𝑀𝑀→𝑀𝑀∗ = 𝛿𝛿𝑅𝑅𝑅𝑅𝑅𝑅 �� 𝐻𝐻𝑚𝑚 𝑛𝑛 𝑚𝑚 𝐷𝐷𝑚𝑚 = 𝐻𝐻𝑝𝑝 𝑅𝑅𝑅𝑅 � −� 𝑅𝑅𝑅𝑅 𝑅𝑅𝑅𝑅𝑅𝑅 0.16 𝑅𝑅𝑅𝑅 𝑀𝑀 ∗ � (4) � (5) 𝑛𝑛 𝑝𝑝 𝐷𝐷𝑝𝑝 Tabla 2.- Error relativo entre modelo físico y CFD Error relativo (%) Rendimiento (Ƞ) Salto (Hn) CFD modelo CFD prototipo -1.56% 4.21% -1.53% 3.52% CONCLUSIONES Los resultados obtenidos son consistentes con la experimentación en modelo físico. Se encontró una buena correlación entre las diferencias de rendimientos obtenidas en CFD entre modelo y prototipo y la ecuación [4]. Las zonas con presiones por debajo de la presión de vapor calculadas en CFD son coincidentes a las respectivas en modelo físico, donde se visualizaron fenómenos de cavitación (Figura10). La diferencia entre rendimientos resultó ser menor al 1.6% para el modelo de turbulencia utilizado. Podrían obtenerse mejores resultados calibrando el modelo de turbulencia, o bien empleando otro modelo que se ajuste mejor a los valores experimentales. Los pasos a seguir en esta línea de investigación contemplan la optimización de la configuración del mallado y del modelo de turbulencia para así obtener una mejor estimación del rendimiento. Por último, cabe destacar que uno de los aspectos más relevantes de la simulación en CFD es la posibilidad de visualización de variables en cualquier parte del dominio. Cuestión que resulta sumamente dificultosa en la modelación física debido a la necesidad de contar con instrumentos de medición avanzados, complejos y costosos. REFERENCIAS BIBLIOGRAFICAS Helmut, K., Mirjam, S, 2008.Thirty years of numerical flow simulation in hydrraulicturbomachines. ActaMechanica, Vol 201, Numbers 1-4,211-229, Springer-Verlag. IEC N° 60193, 1999.International Standard. Hydraulic turbines, storage pumps and pump turbines – Model acceptance test. Second edition. Keck, H., Drtina, P., Sick, M., 1996.Numerical hill chart prediction by means CFD stage simulation for a complete francis turbine. Preceedings of the XVIII IAHR Symposium, Valencia. Nennemann L. and C. VU Thi, 2007.Kaplan turbine blade and discharge ring cavitation prediction using unsteady CFD. 2nd IAHR international meeting of the workgroup on cavitation and dynamic problems in hydraulic machinery and systems.Timisoara, Romania. Shuhong Liu, Jianqiang Mai, Jie Shao, Yulin Wu, 2009.Pressure pulsation prediction by 3D turbulent unsteady flow simulation through whole flow passage of Kaplan turbine, Engineering Computations, Vol. 26 Iss: 8, pp.1006 - 1025