CAPITULO 5 SISTEMAS DE TIEMPOS Y MOVIMIENTOS

Anuncio

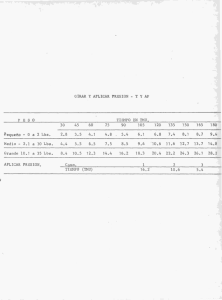

INSTITUTO POLITÉCNICO NACIONAL “UNIDAD PROFESIONAL INTERDISCIPLINARIA DE INGENIERÍA Y CIENCIAS SOCIALES ADMINISTRATIVAS” INGENIERÍA INDUSTRIAL INGENIERÍA DE MEDICIÓN DEL TRABAJO CAPITULO V “SISTEMA DE TIEMPOS PREDETERMINADOS” Mtra. Gpe. Esperanza Trejo Parada FEB. 2006 1 ÍNDICE DEL CAPITULO V SISTEMA DE TIEMPOS PREDETERMINADOS Objetivos 5.1 Concepto 5.2. Medida del Tiempo de los Métodos. 5.3. Factor de Trabajo. 5.4. Robot Tiempo Movimiento. 5.5. MOST. 5.6. Uso de la Computadores. Bibliografía 2 CAPITULO 5 SISTEMA DE TIEMPOS PREDETERMINADOS OBJETIVO: Aplicar los sistemas de tiempos predeterminados para obtenerle tiempo estándar 5.1 Concepto Existen varios métodos disponibles para determinar los estándares de tiempo. Los métodos tradicionales son: a. Estudio de tiempos con cronometro. b. Registros históricos. c. Expectativas razonables. d. Muestreo del trabajo. e. Desarrollo de datos tipos y estándar. f. Tiempos predeterminados. Se afirma que hay diferentes grados de confiabilidad y exactitud para todos ellos. Por lo general, los tiempos predeterminados se reconocen como los mas importantes desde el punto de vista de especificación de los métodos y la exactitud. Estos son promedios generales y no están garantizados para cualquier compañía individual o tipo de operaciones. Los sistemas bien conocidos de tiempos y movimientos predeterminados son: A) Análisis de Tiempos y Movimientos (Motion Time Análisis, MTA) B) Factor Trabajo (Work Factor, WF) C) Estudio de Tiempos y Movimientos Básicos (Basic Motion Time Study, BMT) D) Medición de Tiempos de Métodos (Methods Time Measurement, MTM) 3 E) Sistema de Análisis Universal (Universal Analyzing System, UAS) F) Técnicas de Secuencia de Operación Maynard (Maynard’s Operation Séquense Techniques, MOST) G) Análisis de Micromovimientos (Micro Motion Análisis, MICRO) H) Arreglo Modular de Estándares de Tiempos Predeterminados (Modular Arrangement of PTS, MODAPTS) I) Análisis de Macromovimientos (Macro Motion Análisis, MACRO Estos sistemas están generalmente disponibles al publico, otros sistemas de distribución restringida son: 1) Estándares de Tiempos Elementales de Westen Electric’s (Elemental Time Standards, ETS) 2) Sistema de General Electric: i. Estándares de Tiempos y Movimientos Engstrom (Motion Time Standards, MTS) ii. Tiempos y Movimientos Dimensiónales (Dimensional Motion Times, DTM). Individualmente realiza la Evaluación [email protected] Regresa al Índice del Capítulo V del Aprendizaje 5.1., envíala al correo 4 5.2. Medida de Tiempo de los Métodos (MTM). De las técnicas de medición de trabajo, la de MTM es bastante aceptada en industrias grandes y con un grado de desarrollo alto. Su particularidad más importante es su precisión, dado que no requiere evaluar el nivel de calificación de la actuación (velocidad). El procedimiento de la medición de tiempo de los métodos puede definirse como sigue: “La medición de los tiempos de los métodos Es un procedimiento por el cual se analiza cualquier operación manual o método en los movimientos básicos necesarios para llevarla a cabo y asigna a cada movimiento un estándar de tiempo predeterminado el cual es detallado por la naturaleza del movimiento y las condiciones bajo las cuales se realiza”. El objetivo primario del sistema MTM es mejorar los métodos de la operación. El trabajo de métodos es, con frecuencia, una corrección de algún método previo establecido por un trabajador, supervisor o ingeniero. Sin embargo el sistema MTM establece los métodos con exactitud, antes del inicio de la producción y determina los movimientos de las operaciones. Debido a que la mayor tiempos correctos y los parte de los operarios ponen objeciones a los cambios, es de inestimable valor establecer los métodos correctos desde el principio. Descripción del Método MTM. Para analizar un movimiento o método manual determinado, toma en cuenta los movimientos básicos de éste y los valoriza en TMU. Pasos a seguir en el análisis de una operación con el MTM. a. Determinar los movimientos básicos con los que se compone una operación manual. b. Definir las variables que afectan al movimiento u operación en estudio. c. Buscar en las tablas correspondientes a cada elemento básico. d. Sumar los valores obtenidos en las tablas. Básicamente el MTM se reduce a lo anterior, aunque la dificultad se presenta en el momento de identificar claramente los movimientos básicos para cada operación, por lo que será 5 necesario tener las bases teóricas bien conocidas y adquirir la habilidad necesaria para identificar estos movimientos mediante la práctica. A continuación se dan las conversiones más utilizadas para los TMU: 1 TMU = 0.00001 Horas 1 TMU = 0.0006 Minutos 1 TMU = 0.036 Segundos 1 Hora = 100 000 TMU 1 Minuto = 1667 TMU 1 Segundo = 27.8 TMU 6 TABLAS DE DATOS MTM Tabla I -Alcanzar – AL Distancia Recorrida (pulg.) ½ o menor 1 2 3 4 5 6 7 8 9 10 12 14 16 18 20 22 24 26 28 30 Tiempo (TMU) A 2.0 2.5 4.0 5.3 6.1 6.5 7.0 7.4 7.9 8.3 8.7 9.6 10.5 11.4 12.3 13.1 14.0 14.9 15.8 16.7 17.5 B 2.0 2.5 4.0 5.3 6.4 7.8 8.6 9.3 10.1 10.8 11.5 12.9 14.4 15.8 17.2 18.6 20.1 21.5 22.9 24.4 25.8 CoD 2.0 3.6 5.9 7.3 8.4 9.4 10.1 10.8 11.5 12.2 12.9 14.2 15.6 17.0 18.4 19.8 21.2 22.5 23.9 25.3 26.7 E 2.0 2.4 3.8 5.3 6.8 7.4 8.0 8.7 9.3 9.9 10.5 11.8 13.0 14.2 15.5 16.7 18.0 19.2 20.4 21.7 22.9 Mano en movimiento A B 1.6 1.6 2.3 2.3 3.5 2.7 4.5 3.6 4.9 4.3 5.3 5.0 5.7 5.7 6.1 6.5 6.5 7.2 6.9 7.9 7.3 8.6 8.1 10.1 8.9 11.5 9.7 12.9 10.5 14.4 11.3 15.8 12.1 17.3 12.9 18.8 13.7 20.2 14.5 21.7 15.3 23.2 Caso y descripción A Alcanzar un objeto en localización fija, o un objeto en la otra mano o sobre el que descansa la otra mano. B Alcanzar un solo objeto en una localización que puede variar poco de un ciclo a otro. C Alcanzar un objeto mezclado con otros en un grupo, de modo que ocurren buscar y seleccionar. D Alcanzar un objeto muy pequeño o que requiere agarrar con precisión. E Alcanzar una localización indefinida para poner la mano en posición para equilibrar el cuerpo o para el movimiento siguiente o donde no estorbe. 7 Tabla II – Mover – M Distancia recorrida (pulg.) A ½ o menor 1 2 3 4 5 6 7 8 9 10 12 14 16 18 20 22 24 26 28 30 2.0 2.5 3.6 4.9 6.1 7.3 8.1 8.9 9.7 10.5 11.3 12.9 14.4 16.0 17.6 19.2 20.8 22.4 24.0 25.5 27.1 Tiempo tmu Suplemento por peso Mano en Peso (lb) factor B C tmu mov. B hasta const. 2.0 2.9 4.6 5.7 6.9 8.0 8.9 9.7 10.6 11.5 12.2 13.4 14.6 15.8 17.0 18.2 19.4 20.6 21.8 23.1 24.3 2.0 3.4 5.2 6.7 8.0 9.2 10.3 11.1 11.8 12.7 13.5 15.2 16.9 18.7 20.4 22.1 23.8 25.5 27.3 29.0 30.7 1.7 2.3 2.9 3.6 4.3 5.0 5.7 6.5 7.2 7.9 8.6 10.0 11.4 12.8 14.2 15.6 17.0 18.4 19.8 21.2 22.7 2.5 0 0 7.5 1.06 2.2 12.5 1.11 3.9 17.5 1.17 5.6 22.5 1.22 7.4 27.5 1.28 9.1 32.5 1.33 10.8 37.5 1.39 12.5 42.5 1.44 14.3 47.5 15.0 16.0 Caso y descripción A Mover objeto a la otra mano. B mover objeto a una localización aproximada o indefinida. C mover objeto a una localización exacta. Tabla III – Girar y aplicar presión – T & AP Tiempo en TMU para grados de giro Peso 30° 45° 60° 75° 90° 105° 120° 135° 150° 165° 180° Pequeño - 0 a 2 lb. 2.8 3.5 4.1 4.8 5.4 6.1 6.8 Mediano – 2.1 A 10 lb. 4.4 5.5 6.5 7.5 8.5 9.6 10.6 11.6 12.7 13.7 14.8 Grande – 10.1 a 35 lb. 8.4 10.5 12.3 8.5 16.2 18.3 20.4 22.2 24.3 26.1 28.2 7.4 8.1 8.7 9.4 Aplicar presión, caso A – 10.6 TMU, aplicar presión, caso B – 16.2 TMU 8 Tabla IV – Agarrar, tomar -G Caso 1A 1B 1 C1 3.5 Objeto muy pequeño o sobre una superficie plana. 7.3 Interferencia con agarrar en la base y un lado de un objeto casi cilíndrico. Diámetro mayor ½ “. Inferencia con agarrar en la base y un lado de un objeto casi cilíndrico. Diámetro de ¼ “ a ½ “. Inferencia con agarrar en la base y un lado de un objeto casi cilíndrico. Diámetro menor que ¼ “. 5.6 2 5.6 3 7.3 4A 4B 5 Agarrar, para recoger – objeto pequeño, mediano o grande, fácil de tomar. 10.8 1C3 Descripción 2.0 8.7 1 C2 4C Tiempo 9.1 12.9 0 Agarre de nuevo. Agarrar para trasladar. Objeto mezclado con otros por lo que ocurren alcanzar y seleccionar. Mayor que 1 “ x 1” x 1”. Objeto mezclado con otros por lo que ocurren alcanzar y seleccionar. De 1/4 Objeto mezclado con otros por lo que ocurren alcanzar y seleccionar. Menor que ¼ “ x ¼” x 1/8. Agarre de contacto, deslizamiento o agarre de gancho. Tabla V – posicionar * - P Clase de ajuste Simetría De fácil De difícil manejo manejo S 5.6 11.2 1-Holgado no requiere presión SS 9.1 14.7 NS 10.4 16.0 S 16.2 21.8 2-Estrecho requiere presión ligera SS 19.7 25.3 NS 21.0 26.6 S 43.0 48.6 3- Exacto requiere presión intensa SS 46.5 52.1 NS 47.8 53.4 * Distancia de mover hasta que enganche – 1” o menos. 9 Tabla VI – Soltar- RL Tiempo (TMU) Caso 1 2.0 2 0 Descripción Soltar normal abriendo los dedos como movimiento independiente. Soltar de contacto. Tabla VII – Desenganchar – D Clase de ajuste 1-Holgado; esfuerzo muy ligero, se mezcla con mover subsecuente 2-Estrecho; esfuerzo normal, retroceso ligero 3-Apretado; esfuerzo considerable, retroceso manual muy notorio Manejo fácil 4.0 7.5 22.9 Manejo difícil 5.7 11.8 34.7 Tabla VIII – Tiempo de recorrido del ojo y enfoque – ET &EF Tiempo de recorrido del ojo = 15.2 x T / D TMU, con un valor máximo de 20 TMU Donde T = distancia entre los puntos limite de recorrido del ojo, D = distancia perpendicular desde el ojo hasta la línea de recorrido T. Tiempo de enfoque del ojo = 7.3 TMU. 10 Descripción Tabla X – Movimientos de cuerpo, pierna y pie Símbolo Distancia Movimiento de pie: con apoyo en el tobillo con presión intensa. Movimiento de pierna o muslo. Paso lateral, caso 1: termina cuando la pierna que va delante hace contacto con el piso. caso 2: la pierna de atrás debe de hacer contacto con el piso antes del siguiente movimiento. Doblarse, ponerse de pie o apoyarse en una rodilla, levantarse. Apoyarse en el piso con ambas rodillas, levantarse. Sentarse. Ponerse de pie desde la posición de sentado. Girar el cuerpo de 45° a 90°. caso 1: termina cuando la pierna que va delante hace contacto con el piso. caso 2: la pierna retrasada debe hacer contacto con el piso antes del siguiente movimiento. Caminar Caminar FM FMP Tiempo, TMU Hasta 4” LM Hasta 6” Pulg. adicional SS-C1 Menor que 12” SS-C2 De 12 “ C/ pulgada adicional De 12 “ C/ pulgada adicional. B,S,KOK AB,AS,AKOK KBK SIT STD TBC1 TCB2 W-FT W-P Por pie Por paso 11 Individualmente realiza la Evaluación [email protected] Regresa al Índice del Capítulo V del Aprendizaje 5.2., envíala al correo 5.3. Sistema Work Factor o Factor de Trabajo (WF). Durante los años de 1935 y 1936 un grupo de ingenieros de estudios de tiempos estaban trabajando en el desarrolla de una formula de troquelado de “segunda operación” para ser utilizadas en el establecimiento de tasas de trabajo para punzonar, formar y hacer otros tipos de operaciones de troquelado siguientes a las del metal original a ser trabajado. Se registro información de tallada y completa para cada movimiento de trabajo involucrado en las operaciones. Estos datos consistían en información tal como la distancia del movimiento, el miembro del cuerpo utilizado, el peso o resistencia involucrados y el tamaño y tipo de herramientas, plantillas y accesorios necesarios. Después de varios meses de trabajo en la formula de la segunda operación, se volvió evidente que el tipo de datos reunidos podía aplicarse a muchas operaciones. Esto llevo a una ampliación de proyecto a otros tipos de operaciones de fabricación. Se estudiaron y registraron cientos de diferentes tipos de movimientos de trabajo. El sistema Work-Factor ha alcanzado flexibilidad desarrollando tres diferentes procedimientos de aplicación, dependiendo de los objetivos del análisis y de la exactitud requeridos. Estos procedimientos son las técnicas Detailed, Ready y Brief. Cada sistema es autosuficiente, y no depende de sistemas de más alto o más bajo nivel. Sin embargo, los sistemas completamente compatibles pueden ser combinados. Además, una cuarta técnica, Mento-Factor, proporciona estándares precisos para actividad mental. Sistema Work-Factor detallado. En la técnica se reconocen las siguientes variables que influyen en el tiempo necesario para realizar una tarea: a. La parte del cuerpo que realiza el movimiento 12 b. La distancia que se mueve c. El peso que se lleva d. El control manual Tiempos de movimiento por Work-Factor en elementos corporales: a. Dedos de la mano b. Brazo c. Giro de antebrazo d. Tronco e. Pie f. Pierna La siguiente es una lista de los puntos en los que la distancia debe medirse para los diversos elementos o partes del cuerpo: Elemento corporal punto de medición a. Dedo o mano punta del dedo b. Brazo nudillos c. Antebrazo nudillo d. Tronco hombro e. Pie dedo f. Pierna tobillo g. Cabeza nariz El control manual es la variable más difícil de cuantificar, el sistema Work-Factor establece en la mayoría de los casos, en los movimientos de trabajo se pueden considerar que interviene uno o más de los siguientes cuatro tipos: a. Factor de trabajo para detención definida b. Factor de trabajo para control direccional c. Factor de trabajo para cuidado o precaución 13 d. Factor de trabajo par cambio de dirección Un factor de trabajo se ha definido como el índice del tiempo adicional requerido sobre el tiempo básico. Es una unidad para identificar el efecto de las variables control manual y peso. El sistema Work-Factor divide a todas las tareas en ocho elementos estándares de trabajo que son: 1. Trasladar a. Alcanzar b. Mover 2. Asir a. Asir simple b. Asir Manipulativo c. Asir complejo d. Asir especial Los objetos a tomar o asir se clasifican como sigue: a. Objetos cilíndricos o prismáticos b. Objetos planos y delgados c. Objetos gruesos de forma irregular 3. Precolocar 4. Ensamblar a. Tamaño del recibidor b. Tamaño o dimensiones del entrador c. Relación de tamaños d. Tipo del recibidor 5. Usar 6. Desensamblar 14 7. Proceso mental 8. Soltar a. Soltar de contacto b. Soltar por gravedad c. Soltar por destrabe Individualmente realiza la Evaluación [email protected] Regresa al Índice del Capítulo V del Aprendizaje 5.3., envíala al correo 15 5.4. Robot Tiempo Movimiento La robótica se ha caracterizado por el desarrollo de sistemas cada vez mas flexibles, versátiles y polivalentes, mediante la utilización de nuevas estructuras mecánicas y de nuevos métodos de control y percepción. La robótica se define como el conjunto de conocimientos teóricos y prácticos que permiten concebir, realizar y automatizar sistemas basados en estructuras mecánicas, poli articuladas, dotados de un determinado grabado de “inteligencia” y destinados a la producción industrial o a la sustitución del hombre en muy diversas tareas. Básicamente, la robótica se ocupa de todo lo concerniente a los robots, lo cual incluye el control de motores, mecanismos automáticos, neumáticos, sensores, y sistemas de computo, así un robot es: El robot, como manipulador reprogramable y multifuncional, puede trabajar de forma continua y con flexible. El cambio de herramienta o dispositivo especializado y la facilidad de variar el movimiento a realizar permiten que, al incorporar al robot en el proceso productivo, sea posible y rentable la automatización en procesos que trabajan con series mas reducidas y gamas mas variadas de productos. Un manipulador multifuncional y reprogramable, diseñado para mover materiales, piezas, herramientas o dispositivos especiales, mediante movimientos programados y variables que permiten llevar a cabo diversas tareas. En general el robot cuenta con atributos que le permiten que sea versátil. Los movimientos del robot pueden dividirse en dos categorías generales: movimientos de brazo-cuerpo y movimientos de la muñeca. Los movimientos de articulaciones individuales 16 asociados con estas dos categorías se denominan por el termino “grados de libertad”, y un robot industrial típico esta dotado de cuatro o seis grados de liberta, que por lo general corresponden a los movimientos de cintura, hombro, codo y muñeca. Algunos robots deben sostener o manipular algunos objetos y para ello emplean dispositivos denominados de manera general medios de agarre. El mas común es la mano mecánica llamada en ingles “gripper” y derivada de la mano humana. El movimiento de la muñeca esta diseñado para permitir al robot industrial orientar adecuadamente el efector final con respecto a la tarea a realizar. La muñeca suele disponer de hasta tres grados de libertad que son el giro, la elevación y la desviación de la muñeca. Lo anterior hace que un robot tenga diversidad de campos de aplicación en el sector industrial, contribuyendo al aumento de la productividad. Los robots industriales estas disponibles en una amplia de tamaños, formas y configuraciones geométricas como son: a. Configuración Polar. Utiliza coordenadas polares para especificar cualquier posición en términos de una rotación sobre su base, un ángulo de elevación y una extensión lineal del brazo. b. Configuración Cilíndrica. Sustituye un movimiento lineal por un rotacional sobre su base, con los que se obtiene un medio de trabajo en forma de cilindro. c. Configuración de Coordenadas Cartesianas. Posee tres movimientos lineales y su nombre proviene de las coordenadas cartesianas, las cuales son mas adecuadas para 17 describir la posición y movimiento del brazo, los robots cartesianos a veces reciben el nombre de XYZ, donde las letras representan los tres ejes del movimiento. d. Configuración de Brazo Articulado. Utiliza únicamente articulaciones rotacionales para conseguir cualquier posición y por eso es el mas versátil. Análisis del tiempo de ciclo del robot La cantidad de tiempo necesitado para el ciclo de trabajo es una consideración importante en la planificación de la célula de trabajo. El tiempo de ciclo determina la tasa de producción para la tarea, que es un factor significante en el éxito económico de la instalación del robot. En el caso de trabajos efectuados por un operario humano, el tiempo necesitado para realizar el ciclo se determinaría por uno de algunas de las técnicas de medida de trabajos. Una de estas técnicas de medida de trabajo se llama MTM (por métodos de tiempo de medida). Con el MTM, el ciclo de trabajo se divide en sus elementos de movimientos básicos y valores de tiempo estándar se asignan a cada uno de ellos para construir el tiempo del ciclo total. Los valores de tiempo estándar previamente han sido compilados estudiando elementos y analizando los factores que determinan el tiempo necesitado para efectuar los elementos. Por ejemplo el tiempo necesitado por un operario humano para transportar un objeto de un lugar a otro depende de factores tales como el peso del objeto, la distancia a la que se mueve el objeto, y la precisión con la cual se posiciona el objeto al final del movimiento. Un enfoque similar al MTM ha sido desarrollado por Nof y Lechtham en la universidad de Purdue para analizar los tiempos de ciclo de trabajo del robot. El método, llamado RTM ( por Robot Tiempo y Movimiento), es útil para estimar la cantidad de tiempo necesitada para cumplir un cierto ciclo de trabajo antes de preparar la estación y de programar al robot. Esto permitiría a un ingeniero de aplicaciones comparar métodos alternativos de efectuar una tarea de robot particular. Incluso se podría utilizar como una ayuda para seleccionar el mejor 18 robot para una aplicación dada comparando el rendimiento de los diferentes candidatos sobre el ciclo de trabajo dado. Individualmente realiza la Evaluación [email protected] Regresa al Índice del Capítulo V del Aprendizaje 5.4., envíala al correo 19 5.5. Técnica de Secuencia de Operación Maynard (MOST). La técnica de secuencia de operación Maynard fue creada por la división sueca de H. B. Maynard and Company, Inc. en el periodo de 1967 – 1972. Se introdujo en Estados Unidos en 1974. El desarrollo de MOST fue una extensa revisión de los datos del MTM, este estudio demostró que existían similitudes en la secuencia de los movimientos definidos por el MTM siempre que se manipulaba cualquier objeto. Se encontró que la misma secuencia general de movimientos requería el mismo conjunto de movimientos básicos. El descubrimiento de este fenómeno hizo que surgieran preguntas sobre esta tendencia de que los movimientos caigan en la misma secuencia general pudiera ser utilizada para crear una nueva manera para analizar los métodos y medir los tiempos de las operaciones. En varios de los años siguientes se verifico que el movimiento de los objetos tendía a seguir, en forma consistente, ciertos patrones repetitivos, tales como alcanzar, asir, mover y colocar. Esta tendencia proporciono las bases para que el desarrollo de modelos de secuencia usados en MOST. Estos patrones generales encontrados en el movimiento de un objeto se identificaron y arreglaron como una secuencia de eventos (o subactividades). El sistema de medición de trabajo MOST es aplicable a cualquier longitud de ciclo y repetitividad, mientras haya variaciones en el patrón de movimientos de un ciclo a otro. El sistema MOST emplea un pequeño número de niveles seleccionados de secuencia de actividades fijas, las cuales cubren prácticamente todos los aspectos de la actividad manual. Las diferencias entre los niveles son lo multiplicadores. En todos los niveles se aplican números de índices idénticos. Los multiplicadores son los siguientes: a. Modelos de secuencia básica (MOST básico) = multiplicador 10 b. Grúas de puente y camionetas de ruedas = multiplicador 100 c. Preparación de trabajo y similares = multiplicador 1000 20 Individualmente realiza la Evaluación [email protected] Regresa al Índice del Capítulo V del Aprendizaje 5.5., envíala al correo 21 TABLAS DE DATOS MOST ABG GET ÍNDICE X 10 A DIST. DE ACCIÓN 0 2 pulg. (5 CM) 1 Dentro del alcance 3 1-2 pasos 6 3-4 pasos 10 5-7 pasos 16 8-10 pasos ABP A MOVIMIENTO GENERAL PUT REGRESO B Movimiento del cuerpo Sin movimiento del cuerpo G Lograr control P Posiciona-miento Sin posiciona-miento sostener, lanzar Dejar a un lado ajuste holgado ÍNDICE X 10 0 1 Sentado sin ajustes De pie sin ajustes Doblarse y levantarse 50 % ocurrencias Ajuste holgado sin ver Colocar sin ajustes Colocar con presión ligera Colocar con posicionamiento doble 3 Doblarse y levantarse Posicionar con cuidado Posicionar con precisión Posicionar sin ver Posicionar obstruido Posicionar con mucha presión Posicionar con movimientos intermedios. 6 Sentarse, o ponerse de pie Doblarse y sentarse subirse, bajarse de pie y doblarse pasar por la puerta 10 16 22 ÍNDICE X 10 0 1 3 6 10 16 ABG MXI A MOVIMIENTO CONTROLADO Get Mover /actuar Regresar M X I Movimiento controlado TIEMPO DE PROCESO ALINEACIÓN seg. min. hr. Empujar /jalar /girar Manivela Sin acción Empujar /jalar /girar 12 pulg. (30 cm) empujar /oprimir botón empujar o jalar interruptor girar perilla Empujar /jalar /girar 12 pulg. (30 cm) Empujar /jalar con resistencia Sentarse Ponerse de pie Empujar /jalar con alto control Empujar/ jalar 2 etapas 24 pulg. total Empujar/ jalar 2 etapas 12 in (30 cm) Empujar/ jalar 2 etapas 24 pulg. Total Empujar con 1 o 2 pasos Empujar/ jalar con 3 o 4 pasos Empujar con 3 o 5 pasos Empujar con 6 a 9 pasos. Sin acción Sin tiempo de proceso 0.5 s 1 rev. 1.5 s .01 min .02 min .0001h Sin alinear Alinear a 1 punto ÍNDICE X 10 0 1 Alinear a 2 puntos .0004 h 4 pulg. 3 (10 cm) 2-3 rev. 4-6 rev. 7-11 rev. 2.5 s 4.5 s 7.0 s .04 min .07 min .11 min .0007 h Alinear a 2 puntos 4 pulg. (10 cm) 10 .0012 h .0019 h 6 Alinear con precisión 16 23 Indix 24 32 42 54 67 81 96 113 131 152 173 196 220 245 270 300 330 ACCIÓN DE LA DISTANCIA Pasos Dist. (ft) Dist. (m) 11-15 16-20 21-26 27-33 34-40 41-49 50-57 58-67 68-78 79-90 91-102 103-115 116-128 129-142 143-158 159-174 175-191 38 50 65 83 100 123 143 168 195 225 255 288 320 355 395 435 478 12 15 20 25 30 38 44 51 59 69 78 88 98 108 120 133 146 Indix TIEMPO DE PROCESO (X) Segundo s 1 3 6 10 24 ATKFVLVPTA GRÚA MANUAL T ÍNDICE X 10 A Pasos distancia acción L Transporte de hasta 2 ton. Pies (m). Vació Cargado K Enganchar y desenganchar F Objeto libre V Mov. Vert. Pulg. (cm) P ÍNDICE X 10 Colocación 3 2 Sin cambio de dirección 9 (20) Sin cambio de dirección 3 6 4 Con un cambio de dirección 15 (40) Alinear con una mano 6 10 7 5 (15) Con doble cambio de dirección 30 (75) Alinear con dos manos 10 Con uno o mas cambios de dirección, cuidado en el manejo o al aplicar presión. 45 (115) Alinear y y colocar con un ajuste 16 60 (150) Alinear y colocar con varios ajustes 24 Alinear y colocar con varios ajustes y aplicar presión. 32 5 (1.5) 16 10 13 (4) 12 (3.5) 24 15 20 (6) 16 (5.5) Gancho Simple o doble 32 20 30 (9) 26 (8) Expulsión 42 26 40 (12) 35 (10) 42 54 33 50 (15) 45 (13) 54 25 GET ABG ABP ABP PUT usar Dejar herr. Regresar Indice X 10 A USO DE HERRAMIENTAS F L Asegurar Adicion dedos Aflojar Accion muñeca voltear Girar Dedos, dessarmador Mano Desarmador, matraca, llave de tuercas Despla -zar o abanicar Llave de tuercas , llave allen Accion brazo Mover Palanca Golpear Llave de tuercas ,llave allen, matraca Mano marti -llo Girar Matarca y dedos Despla -zar o abanicar Llave de tuercas, 2 manos Llave de tuercas ,2 manos Accion herra Mover palanca Golpear Desarmador Llave de tuercas , llave allen matraca Mano martillo Llave mecanica 1 1 - - - 1 - - - - - 3 2 1 1 1 3 1 - 1 - 1 Indice x 10 - 1 ¼” 3 (6mm) 1” (25 mm) 6 3 3 2 3 6 2 1 - 1 3 6 10 8 5 3 5 10 4 - 2 2 5 10 16 16 9 5 8 16 6 3 3 3 8 16 24 25 13 8 11 23 9 6 4 5 12 24 32 35 17 10 30 12 8 5 16 32 42 47 23 13 39 15 11 8 21 42 54 61 29 17 50 20 15 10 27 54 26 5.6 Uso de la Computadora Aplicaciones Computarizadas de los Sistemas De Tiempos Y Movimientos Predeterminados (PMTS). El uso de estándares de trabajo computarizados simplifica enormemente el costo involucrado en el establecimiento de los estándares. Sin embargo, se requieren estándares de trabajo al día como una buena base de un buen programa de estándares computarizados. Los estándares de los tiempos predeterminados son una forma mas efectivas de conseguir estándares de trabajo computarizados confiables y consistentes. En tanto que los sistemas de tiempos y movimientos predeterminados (PMTS) han existido desde alrededor de 1920, las aplicaciones de los PMTS asistidos por computadora, comenzaron a principios de los setentas. Muchos sistemas se han creado para usarse en PC o microcomputadoras desde a mediados de los ochenta. El objetivo de esta presentación va dirigido a: a. Revisar las ventajas de utilizar los PMTS computarizados. b. Explicar lo que hay que buscar en un sistema. c. Crear criterios de selección. Algunos vendedores hacen hincapié en que una versión en computadora de un PMTS da un estándar planeado y que, por lo tanto, esta bien y es correcto. Cuando a un vendedor se le 27 presiona de que como puede saber uno de que es un buen método y recuerda las fallas de ingeniería, responde que esto depende del conocimiento de la ingeniería industrial del analista. El analista, por lo tanto, debe de estar consiente de los métodos y haberse capacitado en la aplicación de los PMTS antes de usarlos en una computadora. Si el analista no puede producir un buen método o análisis manual, la computadora no lo hará, esto es, basura entera, basura sale (BEBS). El análisis de los PMTS debe utilizarse para crear buenos métodos en lugar de usarlos solo para determinar el tiempo de una operación. El requisito para que un estándar sea aceptable es que tenga una exactitud de mas menos 10% con un nivel de confiabilidad del 90%. Los estudios de los tiempos con cronometro, los datos estándar y los PMTS, cuando se aplica en forma correcta, consigue o excede este requisito. Sin embargo es mas fácil considerar que se aplique el PMTS de la forma correcta. Estos requisitos tienden a conseguirse automáticamente con los PMTS. Los métodos deben documentarse para que los estándares de PMTS puedan establecerse de manera correcta. Los sistemas computarizados mas comunes están basados en la familia MTM, MOST y mas recientemente MODAPS. En este caso dos o mas compañías diferentes han creado aplicaciones computarizadas de los PMTS de cada uno de los sistemas de tiempos predeterminados mencionados anteriormente. VENTAJAS DE LOS PMTS COMPUTARIZADOS. Existen dos tipos de PMTS computarizados: aquellos sistemas que solo conciernen a los PMTS y los que integran a los PMTS en la base de datos de la compañía. Un ejemplo del primer tipo es Taskmaster y ejemplos del segundo tipo son FAST, MOST, 4M y EASY, alguno de los cuales requieren mas de un modulo para trabajar es decir un desembolso extra. 28 Aunque hay diferentes ventajas de los PMTS computarizados sobre la versión manual, la principal de ellas se puede dar cuando se integran en la base de datos de la compañía. Los estándares se actualizan en forma automática al tiempo que la edición se esta llevando a cabo por medio de un procedimiento especial de actualización para todas la operaciones. Existen tres tipos distinto para el enfoque del análisis: a. MOST. Utiliza una distribución del lugar de trabajo e indica los lugares para las partes herramientas y demás, las distancias entre los lugares y otra información. El analista esta basado en el lugar de trabajo y la estructura de la oración: nombres (objetos), verbos y preposiciones. El tiempo se calcula mediante el uso de la información de la distribución del lugar de trabajo y la sintaxis de la oración. b. La mayoría de los otros métodos usan símbolos de movimientos, tales como P310 – 2 (4M), PC2 (MTM – 2), V3 (MODAPTS) y una descripción de la operación. Si se puede dibujar la distribución del lugar de trabajo, se usa como una guía pero no es parte integral de los cálculos del sistema. c. Algunos sistemas tales como EASE (MTM – 2), utiliza solo el símbolo sin descripciones. En este caso uno tiene que haber usado las rutinas y tiene que tener conocimiento del proceso de modo que pueda saber las descripciones que deben ser. Adicionalmente el analista debe tomar decisiones respecto de cómo deberán ser calculado solo movimientos simultáneos, esto es, si es que los movimientos pueden ejecutarse en forma simultanea o si se necesita algún ajuste. MOST es el único programa que a utilizado la distribución de lugar de trabajo como parte integral del análisis y parece que un nuevo sistema llamado MODCAD sigue el mismo sistema. 29 Individualmente realiza la Evaluación del Aprendizaje 5.6., envíala al [email protected] Con tu equipo de Trabajo efectúa la Actividad de Aprendizaje 5, entrégala en clase. Regresa al Índice del Capítulo V correo 30