INTERCAMBIADORES DE CALOR DE TUBOS CONCÉNTRICOS

Anuncio

INTERCAMBIADORES DE CALOR DE TUBOS CONCÉNTRICOS

María Claudia Romero, Natalia Ballesteros, Julián Vargas Echeverry

Resumen

En un intercambiador de calor participan dos o más corrientes de proceso,

unas actúan como fuentes de calor y las otras actúan como receptores del

calor, el cual se transfiere a través de las paredes metálicas de los tubos que

conforman el equipo (contacto indirecto). Los equipos utilizados para calentar

fluidos emplean vapor como fuente de calentamiento, los equipos utilizados

para enfriar fluidos emplean agua como fluido de enfriamiento. Cuando existe

una diferencia de temperatura entre un tubo y el fluido que circula por él, se

transfiere calor entre la pared del tubo y el fluido.

Palabras claves: intercambiador de calor de tubos concéntricos, coeficiente

de transferencia de calor, transferencia de calor, balance de energía.

Abstract:

In a heat exchanger involves there are two or more process flows, acting as a

heat source and the others act as receivers of heat which is transferred

through the walls of metal tubes that make up the equipment (indirect

contact). The equipment used to heat fluids used as a source of steam heating

equipment ¿? used to cool fluids

employ water as cooling fluid.

When a temperature difference between a tube and the fluid flowing through

it, heat is transferred between the tube wall and fluid.

Key words:

Concentric tube heat exchanger, heat transfer coefficient, heat transfer,

energy balance.

Objetivos

Estimar

el

calor

transferido, y el calor

perdido al ambiente en el

intercambiador de tubos

concéntricos.

Determinar

todos

los

coeficientes de convección

para cada fluido, como el

coeficiente

global

de

transferencia de calor U en

el intercambiador de tubos

concéntricos.

Introducción

Los intercambiadores de calor de

tubos

concéntricos,

son

los

intercambiadores de calor más

sencillos. Están

constituidos por

dos tubos concéntricos de diámetros

diferentes. Uno de los fluidos fluye

por el tubo de menor diámetro y el

otro fluido fluye por el espacio

anular entre los dos tubos. En este

tipo de intercambiador son posibles

dos configuraciones en cuanto a la

dirección del flujo de los fluidos:

contra flujo y flujo paralelo. En la

configuración en flujo paralelo los

dos fluidos entran por el mismo

extremo y fluyen en el mismo

sentido. En la configuración en

contra flujo los fluidos entran por

los extremos opuestos y fluyen en

sentidos opuestos.

En un intercambiador de calor en

flujo paralelo la temperatura de

salida del fluido frio nunca puede

ser superior a la temperatura de

salida del fluido caliente.

En un intercambiador de calor en

contracorriente la temperatura de

salida del fluido frio puede ser

superior a la temperatura de salida

del fluido caliente. El caso límite se

tiene cuando la temperatura de

salida del fluido frio es igual a la

temperatura de entrada del fluido

caliente. La temperatura de salida

del fluido frio nunca puede ser

superior a la temperatura de

entrada

del

fluido

caliente.

¿Bibliografía usada?

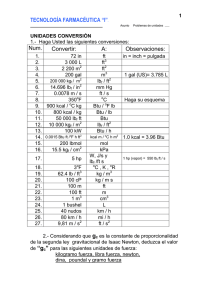

Datos Experimentales

Temperatura ambiente: 26°C

Presión del laboratorio: 86 KPa

Tubo interiorexterior:

ID= O.1254ft (0.0382 m)

OD=0.1354 ft (0.0413 m)

Tubo exteriorinterior:

ID= 0.0854 ft (0.0260 m)

OD= 0.0938 ft (0.0286 m)

L= 9.39ft (2.86 m)

Sección de calentamiento: 3 tubos

Sección de enfriamiento: 5 tubos

☺Densidad prom del agua entre 26

y 28ºC: 996.59 kg/m3= 62.22 lb/ft3

☺Densidad del condensado a 67ºC:

979.34 kg/m3= 61.14 lb/ft3

☺Densidad del condensado a 68ºC:

978.78 kg/m3= 61.10 lb/ft3

☺Densidad del condensado a 57ºC:

984.66 kg/m3= 61.47 lb/ft3 [1]

¿A qué temperatura? Densidad del

aceite: 55.839 lb/ft3

☺ =0.9cP=6.048x10-4Lb/ft s

T14=27

T15=28

T16=28

T14=80.6

T15=82.4

T16=82.4

☺κ =0.356 Btu/(h ft ºF) [2]

a40°C:

3.24cP=2.177x10-3Lb/ft s

a29°C:

5.548cP=3.728x10-3Lb/ft s

κ a40°C=0.0764 Btu/(h ft ºF)

κ a29°C=0.076 Btu/(h ft ºF)

Cpaceitea40°C=0.463 Btu/(lb ºF)

Cpaceitea29°C=0.44 Btu/(lb ºF)

☺ Cp prom del agua=1.008 Btu/Lb

ºF

☺ ∆H = 967.65 Btu/lb a P de

vapor

CASO 1

Presión de vapor: 7 psi

Flujo de aceite:

6.4 gpm=0.0143 ft3/s

Flujo de agua:

448 cm3/s=0.0158 ft3/s

Flujo de condensado:

4.388 mL/s=1.55x10-4 ft3/s

Temperatura del condensado: 67°C

Temperatura

(°C)

T1=54

T2=55

T3=56

T4=58

T5=57

T6=56

T7=56

T8=55

T9=54

T10=101

T11=26

T12=27

T13=27

Temperatura

(°F)

T1=129.2

T2=131

T3=132.8

T4=136.4

T5=134.6

T6=132.8

T7=132.8

T8=131

T9=129.2

T10=213.8

T11=78.8

T12=80.6

T13=80.6

CASO 2: DATOS VARIANDO EL

CAUDAL DE ACEITE

Flujo de aceite:

10 gpm=0.0223 ft3/s

Flujo de agua:

448 cm3/s=0.0158 ft3/s

Flujo de condensado:

6.035 mL/s=2.13x10-4 ft3/s

Temperatura del condensado: 68°C

Temperatura

(°C)

T1=56

T2=57

T3=58

T4=60

T5=59

T6=57

T7=57

T8=55

T9=56

T10=98

T11=28

T12=27

T13=28

T14=29

T15=30

T16=30

Temperatura

(°F)

T1=132.8

T2=134.6

T3=136.4

T4=140

T5=138.2

T6=134.6

T7=134.6

T8=131

T9=132.8

T10=208.4

T11=82.4

T12=80.6

T13=82.4

T14=84.2

T15=86

T16=86

CASO 3: DATOS VARIANDO EL

CAUDAL DE AGUA

Flujo de aceite:

6.4 gpm=0.0143 ft3/s

Flujo de agua:

2.68 cm3/s=9.46x10-5 ft3/s

Flujo de condensado:

5.806mL/s=2.05x10-4 ft3/s

Temperatura del condensado: 57°C

Temperatura

(°C)

T1=55

T2=56

T3=56

T4=56

T5=56

T6=55

T7=54

T8=53

T9=55

T10=107

T11=28

T12=27

T13=28

T14=28

T15=30

T16=30

Temperatura

(°F)

T1=131

T2=132.8

T3=132.8

T4=132.8

T5=132.8

T6=131

T7=129.2

T8=127.4

T9=131

T10=224.6

T11=82.4

T12=80.6

T13=82.4

T14=82.4

T15=86

T16=86

Donde A = 8DO 3L= 11.98ft2 Están

usando el diámetro equivocado. Es

el área de transferencia de calor, así

que el área es la de contacto entre

los dos fluidos (diámetro del tubo

interior)

Cálculo de coeficientes de

convección específicos y peliculares:

Con

9

:

';.(=

>.('?@

=

=224.6 Diámetro

equivocado

Y Reaceite=.A ∗

BCDEF

HG

ICDEF

Donde +$= 8Do2/4=0.0144ft2

Diámetro equivocado

Leo JK [2]

ℎ = JK

MCDEF

:

%N)%

Donde N es aproximadamente 1

ℎ = ℎ

Cálculo modelo

Sección de calentamiento:

= ∆ − !"

= ∆ − #$

%&' − &( )

,-&. =

%1 41 )

/0 %123 415 )

23

6

Donde TVS: Temperatura de vapor

saturado a la p de vapor (176.4ºF

Esta no es la T)

#$

%&' − &( )

*=

+ ∗ ,-&.

.A

.P

Cálculo del coeficiente total de

transferencia de calor para el

intercambiador limpio:

*O =

!"

= *+ ,-&.

%&' − &( )

OCDEF µCDEF 1/3

)

MCDEF

ℎ ∗ ℎ

ℎ + ℎ

Donde ℎ = 1500 Btu / (h ft2 ºF)

Cálculo de factor de obstrucción

para la sección de calentamiento:

R =

*O − *

*O ∗ *

Sección de enfriamiento:

Se considera que no hay pérdidas

de calor hacia el ambiente

#$

%&' − &S ) = *´ ∗ +´ ∗ ,-&.´

*

" =

%&' − &(T ) − %&S – &(( )

,-&.´ =

%1 41 )

/0 %16 –15V )

W

55

Cálculo del factor de obstrucción

para la sección de enfriamiento:

#$

%&' − &S )

+´ ∗ ,-&.´

*´ =

ℎ´ ∗ ℎ´

ℎ´ + ℎ´

R´ =

*

" − *´

*

" ∗ *´

Donde A´= 8DO 5L= 19.97ft2

Diámetro equivocado

Con

9´

:

@T.Y?

>.('?@

=

= 374.4 Diámetro

equivocado

Y R´eaceite=.A ∗

BCDEF

HG

ICDEF

Leo J´K [2]

MCDEF

ℎ´ = J´K

:

OCDEF µCDEF 1/3

)

MCDEF

%N)%

ℎ´ = ℎ´

.A

.P

El número de Reynolds para el agua

de enfriamiento:

Con

9´

:

=

@T.Y?

>.>@(T

=1128.6 ¿De dónde

salió este diámetro?

Y R´eagua=.Z ∗

BC[\C

HG

IC[\C

Donde Aa= 8De2/4=1.36x10-3 ft2

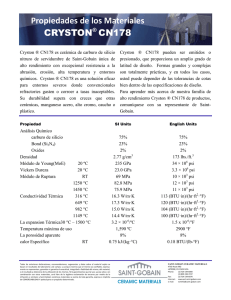

Resultados tabulados

T ºF

CASO1

CASO CASO

2

3

T1

129.2

132.8 131

T2

131

134.6 132.8

T3

132.8

136.4 132.8

T11

78.8

82.4

82.4

T16

82.4

86

86

CASO1

CASO CASO3

2

☺

O.796

1.245 0.798

lb/s

lb/s

lb/s

☺

0.983

0.983 5.886x1

lb/s

lb/s

0-3 lb/s

☺

9.47x1

0.013 0.0126

0-3 lb/s

lb/s

lb/s

Las temperaturas tomadas para

el aceite no son las correctas

,-&.(ºF)

Reaceite

R´eaceite

R´eagua

CASO1

46.29

3184

1859

49716

10

3

130

36.21

CASO2

42.69

4980

2908

49716

16

6.5

130

57.92

CASO3

44.49

3192

1864

298

11

3.2

1.6

39.82

33.53

53.63

36.87

7.758

16.809 8.275

ft ºF)

ℎ´ (Btu/h

ft2 ºF)

7.184

15.565 7.663

ℎ´ (Btu/h

2040

2040

Leo J´´K [2]

ℎ´ = J´´K

MC[\C

:

%N)%

OC[\C µC[\C 1/3

)

MC[\C

Donde N es aproximadamente 1

Cálculo del coeficiente global de

transferencia de calor para el

intercambiador limpio:

JK

J´K

J´´K

ℎ (Btu/h

ft2 ºF)

ℎ (Btu/h

ft2 ºF)

ℎ´ (Btu/h

2

25.10

ft2 ºF)

,-&.´ ºF 51.25

*´(Btu/s

-6.16

ft2 ºF)

x10-4

Qperd(Btu/s

Qtransferid

(Btu/s)

U(Btu/s ft2

ºF)

UC(Btu/h ft2

51.25

-9.63

x10-4

48.58

0

CASO

1

8.593

0.571

CASO

2

11.54

1.038

CASO

3

11.53

0.665

1.029

x10-3

32.8

2.029

x10-3

51.8

1.248

x10-3

36.0

0.239

0.118

0.195

7.159

15.44

7

-1038

5.871

ºF)

Rd(Btu/h ft2

ºF)-1 Las

unidades

están mal

Uenfria(Btu/

h ft2 ºF)

R´d(Btu/h

-1623

error

ft2 ºF)-1

Discusión y análisis

Analizando los resultados obtenidos

en los cálculos donde se mantuvo el

flujo de agua constante, pero el

flujo de aceite variovarió, se analizó

que a mayor flujo de aceite las

pérdidas de calor son mayores, por

lo tanto el flujo de aceite es

directamente proporcional a las

pérdidas de calor, debido a que el

aceite es el medio calefactor en la

zona de enfriamiento.

Cuando variamos el flujo de agua se

analiza que el porcentaje de calor

perdido aumenta a la vez que el

flujo de agua disminuye, esto se

debe a que al aumentar el flujo del

agua, la diferencia de temperaturas

generada por el calor es menor, y

por lo tanto la diferencia de

temperaturas con el ambiente va a

ser menor también, y se va a

transmitir menor cantidad de calor

con el ambiente.

Al analizar las secciones se nota que

el gradiente de temperaturas a la

salida

de

la

sección

de

calentamiento es mayor que a la

salida de la sección de enfriamiento

para el aceite.¿?

No se realizó el análisis del factor de

obstrucción para la sección de

enfriamiento ya que el coeficiente

de transferencia de calor daba cero,

puesto

que

el

cambio

de

temperaturas era cero.

Podemos decir que el calor cedido

por el vapor puede ser menor que el

calor recibido por el aceite, esto se

puede deber a que los métodos que

utilizamos para tomar el caudal de

condensado, permitían un margen

de error muy grande, ya que se

tuvieron muchas pérdidas.

Se puede determinar por medio de

un análisis, que la media logarítmica

de temperaturas disminuye de

acuerdo aumenten los flujos para el

agua y para el aceite, este cambio

se puede notar mas al variar el flujo

de agua.

Al trabajar en estado de sistema

estable

puede

influir

en

los

resultados, por eso es necesario

dejar estabilizar el sistema bien

(igualando T1 y T9) para la toma

de datos y garantizar esta situación.

Podemos analizar que una causa de

error en la sección de calentamiento

es que no se haya realizado

eficientemente el sistema de purga

del condensado, ya que debido a su

gran longitud, se puede perder

condensado en él.

Otra posible causa de error pudo

haber tenido origen en la estabilidad

del equipo, ya que para la toma de

los primeros datos la estabilidad

tarda un poco, pero en los demás

ensayos la estabilidad fue un poco

más rápida.

A medida que aumenta el flujo del

aceite, aumenta el coeficiente de

transferencia general, también se

pudo concluir que a medida que se

aumentaban los flujos la media

logarítmica disminuye.

El coeficiente convectivo individual

para cada tubo, tiene un aumento

directamente proporcional al flujo.

Conclusiones

El intercambiador de calor de tubos

concéntricos es uno de los menos

eficientes puesto que el área de

contacto entre los fluidos es menor

que

en

otro

tipo

de

intercambiadores,

esto hace que

las pérdidas de calor

sean

significativas, además si los flujos

másicos son muy grandes se

necesitarían áreas de contacto

mayor implicando tal vez más

costos.

Los intercambiadores de calor

deben estar aislados para garantizar

una buena eficiencia del proceso,

los aislantes necesariamente deben

tener

una

baja

conductividad

térmica.

En la sección de calentamiento, se

dificulta la medición de los caudales

del vapor condensado, porque

existen varias posibilidades de fugas

en el sistema.

Bibliografía

[1]http://www.vaxasoftware.com/d

oc_edu/qui/denh2o.pdf

[2]DONALD Q. KERN, process heat

transfer, compañía editorial

continental, s.a. de c.v. México,

grafica #24, página 939

INCROPERA, F.P y D, P Hewitt,

Fundamentos de transferencia de

calor. Cuarta edición. Prentice Hall,

México, 1999.

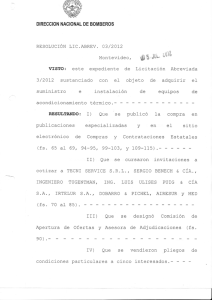

TUBOS CONCÉNTRICOS

Ítem evaluado

Observaciones

%

Nota informe

Objetivos e introducción

Objetivos bien. La introducción está prácticamente igual a lo descrito en

la guía.

3,8

10

Abstract y palabras clave

En el abstract están mencionando sólo teoría. No están mencionando lo

que se mostrará en el informe. Palabras claves bien.

4,0

7

5,0

7

1,5

12

1,5

17

3,8

3,5

4,0

22

12

7

5,0

6

Datos obtenidos

tabulados y

correspondencia con el

preinforme

Cálculo Modelo

Resultados Tabulados

Discusión y análisis

Conclusiones

Bibliografía

Presentación del informe

NOTA FINAL

Bien

Básicamente no hay cálculo modelo. Se muestran las ecuaciones y sólo

se muestra cálculo modelo para el L/D

Hay mucha confusión con los diámetros. Al tomarlos de forma errónea

se dañan la mayoría de los cálculos posteriores. Además, las

temperaturas que usaron para el aceite no son las adecuadas.

Lo mencioado está bien. No se analizan los resultados de los h, los U

Hay aspectos teóricos que no son conclusiones del informe.

Hay bibliografía que no se indica en el informe.

Bien

3,3