DESIGN OF A CUSTOM FRAME AND FIXTURES FOR THE MARCH

Anuncio

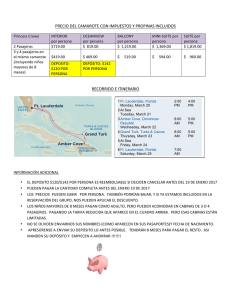

Design of a custom frame and fixtures for the March exoskeleton MII DESIGN OF A CUSTOM FRAME AND FIXTURES FOR THE MARCH EXOSKELETON Autor: Isidoro Nieto, Ángel Director: Miguel López, David. Entidad Colaboradora: ICAI Universidad Pontificia Comillas – TU Delft. RESUMEN DEL PROYECTO INTRODUCCIÓN Actividades en nuestro día a día como levantarnos de un sofá o abrir una puerta pueden suponer un gran obstáculo para gente con lesión en la médula espinal. La silla de ruedas proporciona la movilidad necesaria a estas personas para poder desempeñar algunas de sus tareas diarias. Sin embargo, tiene numerosas limitaciones. Un nuevo sistema basado en un exoesqueleto aumenta la movilidad de la persona parapléjica, simulando la forma de andar de una persona sana. Este tipo de tecnología también es empleada en trabajos en los cuales existe una alta exigencia física: obreros, trabajadores en fábricas, bomberos etc. Este proyecto se centrará en la aplicación de exoesqueletos a personas parapléjicas. En los últimos años, el desarrollo de estos dispositivos ha experimentado un gran crecimiento. Numerosas compañías y universidades han invertido grandes cantidades de dinero para construir exoesqueletos para pacientes con lesión en la médula espinal. Algunos de los más conocidos son Mina [2], WPAL [3], Vanderbilt exoskeleton [4,5] o el Rewalk [6] y Ekso [7]. En la interacción del exoesqueleto con el paciente se ha abierto un nuevo campo de estudio. Este campo se denomina como la interacción humano-maquina y supone un gran desafío debido a la complejidad de ambas partes. En este aspecto, los exoesqueletos comerciales no consiguen satisfacer de forma plena las necesidades de las personas que los llevan; continúan siendo mecanismos muy pesados, lentos, y originan daños físicos en el contacto entre el exoesqueleto y la persona ( quebrantamiento de la piel, puntos de presión, cambios en el flujo sanguíneo etc). En este contexto, surge la necesidad de desarrollar un nuevo sistema más ligero y eficiente que solucione alguno de los problemas anteriores. Este proyecto se centrará en la conexión entre el paciente y el exoesqueleto teniendo en cuenta el estado fisiológico de los huesos y músculos de una persona con lesión en la médula espinal. De esta forma se podrá distribuir la presión a lo largo de las piernas de forma que no se produzcan daños físicos como los citados anteriormente. Para este propósito, el objetivo de este proyecto será desarrollar un nuevo sistema de fijaciones entre la pierna de la persona y el exoesqueleto MARCH. Este exoesqueleto Page Nº 1 Design of a custom frame and fixtures for the March exoskeleton MII forma parte de un proyecto de la Universidad de Delft y que competirá en los primeros juegos mundiales de biónica de la historia en Zurich el 8 de Octubre de 2016. METODOLOGÍA Se va a realizar un escáner 3D de la pierna de la persona con lesión en la médula para asegurar que el dispositivo que se va a diseñar tiene la misma forma que el miembro real. Tras el escáner y el diseño del dispositivo, se realizarán prototipos del mecanismos y finalmente se fabricará el producto final. La metodología a seguir en el proyecto, es la comúnmente empleada para el desarrollo de un producto. A continuación se puede ver un esquema de la misma: Figura 1: esquema del proyecto RESULTADOS Después del análisis de las partes involucradas en el movimiento y la transmisión del exoesqueleto a la persona que lo lleva, se llega a la conclusión de que las fijaciones inferiores ( por debajo de la rodilla ) son las encargadas de la transmisión del mismo, mientras que las superiores tienen como única función la disipación de presión. Por ello, se realizará el escáner 3D centrándose en la parte inferior de la pierna. Figura 2: Escáner de la pierna inferior Page Nº 2 Design of a custom frame and fixtures for the March exoskeleton MII Una vez realizado el escáner se procede al diseño del mecanismo. Figura 3: Fijación y hueso del exoesqueleto Las fijaciones están diseñadas para ser impresas 3D en un material termoplástico (PET). Por otra parte, el hueso del exoesqueleto, está hecho en alimunio (6061-T6). Tras la selección de los materiales se procede al análisis estático y a fática del mecanismo. Las fuerzas y pares utilizados en la simulación son extraídos de un análisis realizado con un simulador del caminar humano en Matlab. a) c) b) d) Figura 4: a) Simulador humano, b) Par en la rodilla durante un paso, c) Análisis estático, d) Análisis a fatiga Page Nº 3 Design of a custom frame and fixtures for the March exoskeleton MII Una vez validados los diseños mediante simulación se procedió a la fabricación de las piezas. Puesto que la pieza más crítica del proyecto es la fijación inferior, ésta se prototipó mediante impresora 3D repetidas veces hasta conseguir la pieza final. Figura 5: De izquierda a derecha – Prototipo – test en laboratorio – test con el exoesqueleto. CONCLUSIONES Tras el diseño y la fabricación del nuevo sistema de fijaciones al exoesqueleto March, se ha probado de forma satisfactoria con una persona en su interior. El nuevo mecanismo ofrece confort y una fijación óptima entre la pierna de la persona y el exoesqueleto. Esto ayuda a evitar el daño en la piel y huesos mencionados en la introducción. El producto es robusto, duradero y barato de fabricar debido a que la parte principal del mecanismo es impresa por una impresora 3D. Esto podría ser la antesala de un nuevo sistema de fijaciones que los pacientes con lesión en la médula espinal pudieran imprimir en casa teniendo una impresora 3D. Page Nº 4 Design of a custom frame and fixtures for the March exoskeleton MII INTRODUCTION Every day activities such as standing up from a couch or opening a door, can be very challenging for people that are physically handicapped. By making use of a wheelchair, a large part of the users' mobility can be regained. However, this form of mobility can still feel as a restriction. A new state-of-the-art solution to regain mobility is using a socalled exoskeleton: an external harness, which will simulate or stimulate the natural motion of the human body. Next to increasing mobility of paraplegics, exoskeletons can be used for people working under extreme conditions, such as fire fighters or heavy construction workers. By using an exoskeleton, these heavy loads can be alleviated [1]. Although exoskeletons can be used in multiple ways, this assignment will focus primarily on the development of an exoskeleton for paraplegic patients. Over the last years, the development of exoskeletons for paraplegic patients has experimented a big growth with companies and research labs designing and evaluating different kind of exoskeletons such as Mina [2], WPAL [3], Vanderbilt exoskeleton [4,5]. Others have been already launched to the market such as the ReWalk [6] and the Ekso [7]. With the development of the exoskeletons and its interaction with the paraplegic patients, new fields of study and research have appeared in order to face and solve the new challenges that these new devices represent in a daily life use. One of those is the interaction human-machine and the difficulties paraplegic patients have to deal with while wearing the exoskeleton. In the current state, these devices are heavy (around 23,5 kg the commercial ReWalk [8]) and don’t fully satisfy the comfort and physiognomic necessities of the patients while using it, originating pressure ulcers or skin damages due to the use of inappropriate fixtures with a bad load distribution within the patient’s legs. In this context, it comes the necessity of developing a lighter and more efficient exoskeleton design that achieves those problems and makes a better integration between the exoskeleton and the patient by having into account the current state of the bones and muscles of the paraplegic patient loading the leg’s part that are stiffer and unloading the weaker ones. For this purpose, the aim of this project will be to develop a custom frame and fixtures for an exoskeleton that is currently being developed by a student team at the TU Delft, that improves the existing design and faces the problems mentioned before. Furthermore, this exoskeleton will compete in the first bionic world champion that will take place in the 8th of October in Zurich [9]. Page Nº 1 Design of a custom frame and fixtures for the March exoskeleton MII METHODOLOGY In order to ensure the perfect fit of the fixtures and the SCI patient a 3D scan of the legs will be performed. Once the shape is registered, the design of the device will be done in Solidworks and then simulated with the same software. Finally, the prototyping stage will proceed involving 3D printing. The methodology that has been used for the project, is the classic one from a product development process. In the following figure this is summarised. Figure 1: outline of the project. It can be seen that the design, simulation, prototyping and test stages are iterative. This implies multiple iterations on those phases while making the product. RESULTS After the literature research, it was concluded that the lower leg fixtures and bones are the most critical ones in the exoskeleton as they are in charge of the motion for a normal gait. The upper fixture is just useful for spreading pressure in a bigger area and reduces the peaks that can cause skin damage. Due to this fact, the 3D scan was performed focusing in the lower leg. The results are the following: Figure 2: Scans on the lower leg Page Nº 2 Design of a custom frame and fixtures for the March exoskeleton MII Once the leg’s shape is registered, the device is designed to get the perfect fit. Figure 3: Fixture and lower bone The fixture is designed to be 3D printed in a thermoplastic material (PET) and the lower bone is made in aluminium 6061-T6. With this material and prior to the manufacturing process, the mechanism is simulated in Solidworks by doing a static and fatigue analysis. The torques and forces are extracted from a matlab simulator of a human gait. a) c) b) d) Figure 4: a) Human simulator, b) normalized torque in the knee, c) static analysis, d) fatigue analysis. Page Nº 3 Design of a custom frame and fixtures for the March exoskeleton MII The simulations validated the designs and then the manufacturing process took place. As the most critical part is the lower fixture, it was prototyped several times until the perfect settings were found. The prototypes and the final products were made by a 3D printer (Leapfrog HS XL). Figure 5: Left to right: prototype of lower leg fixture, test set up of the lower fixture, final product attached to the March exoskeleton lower leg. CONCLUSIONS After the design and manufacturing of a new system of fixation to the March exoskeleton it has been successfully tested with a human inside. The new mechanism ensures a perfect fit between the leg and the fixture thanks to the 3D scans and the customized design. This system avoids skin damage and maintains a good blood flow in the SCI’s limbs. The product itself is stiff, durable and cheap to produce as the main parts, the fixtures, are 3D printed. This could lead to a new generations of fixations systems that SCI patients can print at home when having a 3D printer. Page Nº 4