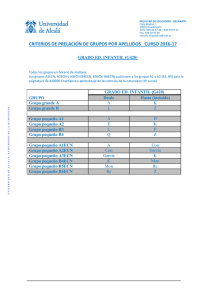

elaboración de planes de mantenimiento centrado en confiabilidad

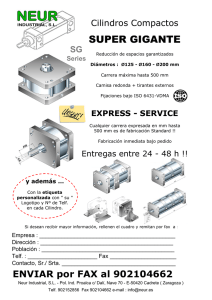

Anuncio