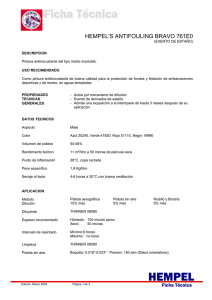

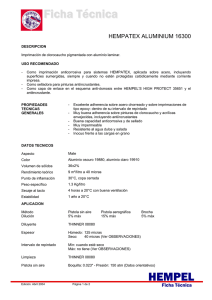

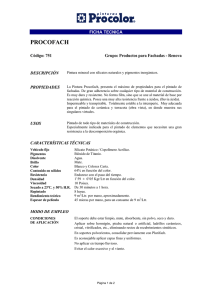

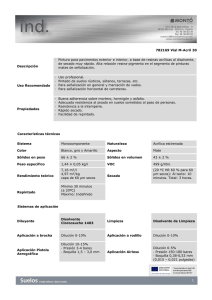

Manual de Pintura

Anuncio