Metalworking World 2/2009

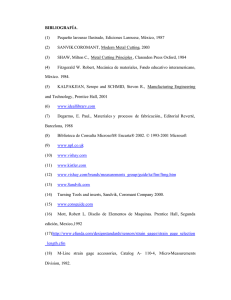

Anuncio