De cómo "hacemos" las cosas y cómo las "haremos"

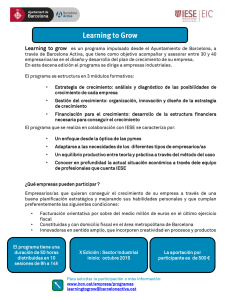

Anuncio

La dirección de operaciones: perspectivas y futuro De cómo "hacemos" las cosas y cómo las "haremos" La calidad, la velocidad, el coste, seguirán siendo protagonistas en el área de operaciones. El más difícil todavía, la incógnita que se intuye en el futuro, será qué actividades haremos dentro y cuáles fuera de la empresa y dónde las haremos. Resumen del artículo El profesor Ribera ha sido testigo excepcional de la evolución de la dirección de operaciones. Esto es, de cómo hemos hecho las cosas hasta ahora y de cómo las haremos. En este artículo repasa los principales avances producidos durante los últimos años, analizando cómo influirán en el cómo "haremos las cosas" en el futuro. El gran reto de las empresas será, según el autor, elegir dónde se hacen las "cosas" y qué "cosas" se hacen fuera de la empresa. La dirección de la Revista me solicita un artículo breve en el que repasar los retos de futuro que afectan a la dirección de operaciones. Me piden hacerlo de manera que «con la excusa de hacer una reflexión simpática sobre lo que ha llovido en cien números, trate, sobre todo, de explicar lo que lloverá en los próximos cien». Aun cuando estos 25 años cubren un poco más de mi trayectoria como profesor en el IESE, hay que decir que casi vienen a ser mis memorias en operaciones, desde el momento en que el profesor Josep Riverola me interesó y enamoró en el tema y en la profesión de profesor del IESE hasta hoy en día. La tarea de repasar lo acontecido siempre resulta más fácil que la de predecir el futuro. Sin embargo, aun a costa de un gran posible error, me atrevo a pronosticar que, en gran parte, lo que "lloverá" en los próximos 25 años seguirá siendo un efecto o una extensión de "las borrascas" de los últimos 25. En esta línea, me parece interesante comentar una anécdota personal. Mis primeros contactos con el just-in-time (JIT) ocurrieron en la primera mitad de los años ochenta, primero a través de publicaciones, después ya en congresos especializados, colaborando con empresas que querían introducirse en el tema y, finalmente, en visitas a Japón organizadas desde el IESE por el profesor Pedro Nueno. Así, tuve ocasión de visitar "la meca" del JIT, Toyota en Japón, y también Nummi, la planta que Toyota abrió en joint-venture con GM en Estados Unidos, así como otras empresas japonesas (Kawasaki) u occidentales (Hewlett-Packard) pioneras en la aplicación de los conceptos JIT. Jaume Ribera Profesor Ordinario, IESE Dirección de Producción Hace un par de años, en uno de los congresos anuales de POMS (Production and Operations Management Society), el conferenciante invitado era uno de los vicepresidentes de Toyota y nos presentó lo que Toyota estaba haciendo en el siglo XXI en operaciones. La presentación era diferente de la que había escuchado hacía veinte años (ésta tenía soporte de Powerpoint), pero los conceptos de base seguían siendo los mismos. Al finalizar la conferencia tuve ocasión de charlar un momento con el vicepresidente de Toyota y comentarle mi sorpresa por el hecho de que los conceptos de base de la presentación eran los mismos que yo había ya oído mucho tiempo atrás en sus plantas en Japón y Estados Unidos. Su respuesta me sorprendió aún más; me dijo que ésta es la belleza de su paradigma, que constituye una actitud o forma de vida en Toyota, que sigue siendo válido, y que bastantes años más tarde siguen siendo muy competitivos a base de seguir profundizando en estos mismos conceptos, en vez de ir saltando de moda en moda. [email protected] Pero no todo ha sido tan estable en estos 25 años, ya que incluso el propio nombre del departamento en el IESE y su definición han evolucionado. Lo 46 IESE ENERO - MARZO 2006 / Revista de Antiguos Alumnos La tarea de repasar lo acontecido siempre resulta más fácil que la de predecir el futuro. Sin embargo, aun a costa de un gran posible error, me atrevo a pronosticar que, en gran parte, lo que "lloverá" en los próximos 25 años seguirá siendo un efecto o una extensión de "las borrascas" de los últimos 25. a fondo Ald Held, Jewel of Dalmatia. Ediciones Polígrafa IESE ENERO - MARZO 2006 / Revista de Antiguos Alumnos 47 Si la adopción de una determinada solución tecnológica supone un elevado grado de innovación para la empresa, hay que valorar si se opera en condiciones de elevado grado de incertidumbre y, por tanto, de riesgo. que empezó llamándose "Producción" evolucionó hacia "Producción, Tecnología y Operaciones", con una fuerte tendencia a ser denominado simplemente "Operaciones". La razón del cambio de nombre es múltiple: por un lado, el término producción no se entendía en los entornos de prestación de servicios, o economía terciaria, de proporción creciente en los países occidentales, por lo que muchos de los participantes en nuestros programas no se sentían identificados con el tema. Por otra parte, se trataba de distinguir el objeto del estudio de un área funcional concreta de la empresa. Operaciones es una disciplina cuyo objetivo es entender cómo se hacen las cosas y aprender a hacerlas mejor (en una visión muy amplia) y, por tanto, no coincide necesariamente con un área funcional tradicional de la empresa, sino con actividades y papeles que se concentran principalmente en la dirección de producción, logística, cadena de suministro... pero cuya aplicación se encuentra también en cualquier área funcional donde se "hacen" cosas, sea informes financieros, sea proyectos de nuevos productos, sea atención telefónica al cliente, etc. Operaciones cubre no tan sólo los aspectos tácticos (decisiones a corto plazo, ámbito de impacto limitado), sino también los estratégicos (a medio largo plazo, impacto amplio y profundo), y es capaz, a su vez, de proporcionar capacidad competitiva a las empresas. Por ejemplo, si una empresa fabricante de automóviles puede producir coches con menor coste, más fiables, con menor consumo, etc. que los otros fabricantes, es más fácil que pueda competir mejor, incrementar su participación de mercado y obtener mayores beneficios. De la producción a la logística Hace unos 25 años, el departamento se centraba principalmente en los temas relacionados con la "producción" dura, tangible, asociada a plantas industriales. Era la época de la difusión en Occidente de los sistemas de fabricación japoneses y del inicio de la atención a la prestación de servicios dentro del ámbito de operaciones. En esta línea, hemos avanzado hacia aspectos de mayor especialización, como por ejemplo la gestión de operaciones en instituciones financieras o en instituciones sanitarias. En este período hemos vivido la aparición de las actividades de "logistica" y su extensión a lo largo de la cadena de valor propia, y la de los clientes y proveedores en lo que se ha dado en llamar 48 Supply Chain Management o cadenas de suministro, que ya es una parte del ámbito de operaciones con vida propia en muchas otras instituciones docentes. Creo que conviene aquí dedicar un párrafo a señalar que, a pesar de lo que pueda parecer, las actividades de producción tradicional, o manufactura, no se han reducido en este período, sino que, a nivel global, han aumentado notablemente. Imagine el lector un domicilio familiar en cualquier país, o un supermercado o unos grandes almacenes, y no le costará mucho descubrir que en estos entornos hay hoy en día muchas más cosas "producidas" que las que hubiéramos encontrado hace un cuarto de siglo. Por tanto, todo esto que vemos a nuestro alrededor, alguien lo ha "producido". Lo que posiblemente suceda es que en nuestros días, este alguien está geográficamente a mayor distancia, pero la actividad ha aumentado. Ya volveremos sobre este tema más adelante. Una característica interesante de operaciones es la separación entre el conocimiento técnico, muy ligado a la industria particular (por ejemplo, la ingeniería mecánica de automóviles, la banca o la medicina), y el conocimiento de operaciones, más general y transferible (por ejemplo, relacionado con la gestión de materiales en una planta de automoción, la gestión de tesorería en un banco o la gestión de productos farmacéuticos en un hospital). La forma operativa que las empresas utilizan a la hora de "hacer cosas" (producir bienes, prestar servicios...) varía con el mix de productos diversos que se realizan, y a su vez, las características que definen en qué elementos se pone el énfasis a la hora de definir la excelencia operativa del "producto" también varían a medida que el producto evoluciona a lo largo de su ciclo de vida. Así, las dimensiones que los clientes valoran como sine qua non a la hora de evaluar una oferta de bien o servicio también evolucionan. Consecuentemente, estas demandas evolutivas de los clientes se transforman en "tareas" para operaciones, y podemos encontrarnos con la necesidad de sacar un producto rápidamente al mercado, mejorar su calidad, ofrecer múltiples variedades, reducir los plazos de entrega, reducir su coste, incorporar innovaciones, etc. Al analizar las formas operativas para cumplir estas "tareas" y las actividades concretas que las componen, encontramos dos extremos bien definidos: 1) los "procesos" o secuencias de actividades preparadas para ser ejecutadas de forma repetida, sea IESE ENERO - MARZO 2006 / Revista de Antiguos Alumnos Xxx Un tema cuya orientación ha variado mucho en los últimos 25 años, y que a fecha de hoy parece ya bastante estabilizado, es la gestión de la calidad. Este período lo iniciamos a partir de una filosofía en la que básicamente se intentaba buscar el nivel óptimo de calidad, o porcentaje de defectos, equilibrando los costes de mejora de calidad con los de falta de calidad. cíclica, como en la cadena de montaje de automóviles, sea como respuesta preparada a un particular evento, como cuando se produce una parada cardiorrespiratoria en un hospital, y 2) los proyectos que se definen, planifican y ejecutan de forma única, posiblemente nunca volviendo a repetirse, como es el caso de la construcción de un nuevo edificio en una escuela de negocios o el lanzamiento de un nuevo producto. En esta línea han aparecido, dentro de la disciplina de operaciones, la gestión de procesos y la gestión de proyectos, poniendo el énfasis en los dos extremos del espectro de repetibilidad de actividades, y ambos, a su vez, han ido evolucionando hacia la gestión por procesos y la gestión por proyectos, poniendo el énfasis, respectivamente, en la selección y definición de los procesos y proyectos clave para la implantación de la estrategia. a fondo ments Planning (MRP) de los años setenta, ha evolucionado también para cubrir los recursos productivos en general con el Manufacturing Resources Planning (MRP-II) y su integración en sistemas de información globales del tipo ERP, rompecabezas de implementación en muchas empresas. En una línea académicamente poco ortodoxa, Eli Goldratt, un físico metido en operaciones, fue innovador a mitad de los ochenta al utilizar una novela, «La Meta», para destacar la importancia de los cuellos de botella en la toma de decisiones en la empresa, desde las de inversiones en equipos, pasando por la ubicación de las existencias, hasta las de secuenciado de trabajos en la planta, creando escuela y un número importante de seguidores en las plantas de fabricación. Su extensión de estos conceptos a la gestión de proyectos, realizada a mitad de los noventa con otra novela, «Cadena Crítica», ha animado también el debate en este campo. Innovaciones en operaciones Vale la pena detenernos en repasar algunas de las innovaciones importantes en operaciones en los últimos años, porque, como ya he anunciado en la introducción, creo que en los próximos 25 años encontraremos más de lo mismo, aplicado en otros entornos, o simplemente reaplicado en los mismos procesos para ir mejorando su eficiencia. A lo largo de estos años, desde operaciones hemos vivido la constante aparición de nuevos paradigmas (algunos realmente nuevos, otros adaptaciones con variantes de modelos antiguos), que han puesto el énfasis en nuevos elementos o han ofrecido nuevas perspectivas de análisis y, por tanto, han cambiado la forma en que hemos ido "viendo" la empresa y tomado decisiones. El just-in-time (JIT) japonés y su evolución en lo que hoy se conoce como lean operations ha puesto el énfasis en la distinción entre las actividades que añaden valor al cliente y aquellas que no lo hacen, denominadas "muda" o desperdicio, es decir, aquellas que si el cliente supiera que las hacemos, no estaría dispuesto a pagarnos por ellas. De este cambio de énfasis surgieron los cambios en la gestión de la calidad, la necesidad de detectar los defectos o problemas tan pronto como se producen, la gestión pull de la producción, solamente realizando aquello que se precisa inmediatamente en la etapa siguiente, los kanban como una forma de implementar esta idea, etc. La gestión de la información operativa, inicialmente centrada en la gestión de recursos materiales con el Materials RequireIESE ENERO - MARZO 2006 / Revista de Antiguos Alumnos Un tema cuya orientación ha variado mucho en los últimos 25 años, y que a fecha de hoy parece ya bastante estabilizado, es la gestión de la calidad. Este período lo iniciamos a partir de una filosofía en la que básicamente se intentaba buscar el nivel óptimo de calidad, o porcentaje de defectos, equilibrando los costes de mejora de calidad con los de falta de calidad. Esta visión ha sufrido una evolución importante, primero a través de los costes de calidad de Crosby, que distinguió entre costes de prevención, de inspección y de fallo (interno y externo), demostrando mediante una evaluación detallada de los mismos que resultaba que la calidad era gratis, ya que los costes de prevención bien gestionados son ampliamente compensados con las reducciones de los otros. De ahí se pasó a las presiones por certificaciones de calidad de procesos (ISO 9000) por parte de clientes industriales, las campañas institucionales públicas de mejora de calidad como elemento de competitividad industrial de los países y sus regiones, hasta los modelos de calidad total y su aplicación en la concesión de premios de calidad (sería mejor llamarlo excelencia en gestión) en Japón (Deming), Estados Unidos (Malcolm Baldrige) y Europa (efqm). En lo referente a los procedimientos de mejora de calidad, iniciamos el período con el "descubrimiento" de los círculos de calidad japoneses y los ciclos de mejora (PDCA, Plan-Do-Check-Act) de Deming y posteriormente el DMAIC (Define-Measure-AnalyzeImprove-Control) del Seis Sigma, donde descubrimos que un procedimiento, aunque no sea perfecto, pero aplicado con con49 La desaparición de fronteras en Europa, la integración en las economías de mercado mundial de países como China, la mayor libertad de movimientos de capitales y, por tanto, la capacidad de localizar las plantas productivas en casi todo el mundo... han cambiado tremendamente el mapa de "dónde" se hacen las cosas. sistencia, acostumbra a superar el voluntarismo de la intuición cuando se trata de mejorar procesos. Y hablando de procesos, si descontamos las certificaciones ISO, el enfoque de mejora de calidad Seis Sigma es posiblemente el que más atención ha disfrutado y está disfrutando en el área de calidad. Aparte de su atractivo inherente por usar terminología griega (una sigma siempre suena más interesante que una simple ese), y el hecho de que la metodología venía avalada por empresas como la GE de Jack Welsh y Motorola, que atribuyeron a esta metodología Seis Sigma su mejora competitiva, la filosofía se enfoca en necesidades del cliente, que define lo que es calidad y lo que es defecto, y las mejoras se centran en los procesos, uno de los conceptos nucleares de operaciones. En otro ámbito, los conceptos de compras, producción y distribución se ampliaron en lo que se denominó por un tiempo logística de entrada y logística de salida, y posteriormente se integró en el marco de las cadenas de suministro, abarcando desde el proveedor del proveedor hasta el cliente del cliente, buscando oportunidades de mejora y sinergias en ubicaciones bastante alejadas de las áreas de producción tradicionales. Relacionado con lo anterior, Dell apareció con un cambio de modelo sobre lo que era habitual. En vez de fabricar un ordenador y después venderlo, el modelo Dell prefiere venderlo y después fabricarlo (o ensamblarlo), eliminando así la necesidad de mantener unas existencias enormes en la cadena de distribución. La aplicación real de la "idea" del modelo de negocio de Dell fue posible en aquel momento por la aparición simultánea en la escena de la economía de otros desarrollos complementarios. Estos desarrollos fueron: 1) Internet, que ofreció la capacidad de que los clientes finales definieran o seleccionaran aquello que deseaban, sin que el tal producto tuviera que existir aún físicamente, y la transmisión de esta información directamente a la empresa, sin necesidad de detallistas o vendedores; 2) la posibilidad de ensamblar y fabricar tan sólo las unidades que el cliente deseaba, en vez de lanzar lotes grandes de producción, habilidad que se había desarrollado a partir de la filosofía JIT o de "cero stock", promoviendo los rápidos cambios de preparación de máquinas, y 3) la existencia de una red de transporte eficiente y económica para llevar el producto que se acaba de fabricar según la demanda del cliente al domicilio de éste, de la mano de empresas como Federal Express, UPS, Seur, etc. 50 Este movimiento hacia la venta directa y la eliminación de etapas de manipulación intermedia y, por consiguiente, de los propios intermediarios, sean distribuidores, mayoristas o detallistas, ha funcionado con éxito en sectores nuevos donde no había cadenas de distribución bien establecidas, pero ha encontrado muchas barreras en industrias donde las había. No hay que olvidar además aspectos culturales o incluso de clima: es mucho más atractivo comprar por Internet y recibir el producto en el domicilio en un país con duros inviernos, que en uno donde pasear por áreas urbanas comerciales se puede realizar en un clima agradable casi todo el año. Finalmente, en este repaso histórico y de futuro, uno de los cambios de entorno más importantes en muchos ámbitos de la empresa, y que ha resultado clave en operaciones, es el de la globalización. La desaparición de fronteras en Europa, la integración en las economías de mercado mundial de países como China, la mayor libertad de movimientos de capitales y, por tanto, la capacidad de localizar las plantas productivas en casi todo el mundo... han cambiado tremendamente el mapa de "dónde" se hacen las cosas. Conviene notar que en la parte operativa, el cómo se hacen estas cosas y su mejora permanente, no ha sufrido grandes cambios con la globalización, sino más bien, en bastantes casos, han revertido a situaciones anteriores. Los problemas de reducción de tiempos de fabricación, de cambios de producto rápidos, de eliminación de costes innecesarios, de planificación flexible para adaptarse a cambios del mercado, etc., son tan necesarios en una planta de fabricación en China como lo eran hace unos años en nuestras fábricas europeas. Un tema tradicional del temario de operaciones que ha resurgido con fuerza gracias a la globalización de las economías es la vieja decisión de "comprar o producir". Cuando se toma la decisión de pasar a comprar algo que hasta el momento se producía en casa, hablamos de outsourcing o externalización. El análisis de este tipo de decisión se concentra en dos dimensiones: la importancia estratégica de la actividad en cuestión para la empresa y la disponibilidad en el mercado. En los últimos años hemos vivido una tendencia acelerada hacia el outsourcing, lo que nos hace creer que muchas empresas han reducido drásticamente el conjunto de actividades que consideran estratégicas y, por tanto, importantes de mantener dentro. IESE ENERO - MARZO 2006 / Revista de Antiguos Alumnos En Xxxlos próximos 25 años seguiremos buscando la excelencia operativa, eliminando desperdicios, mejorando la calidad, reduciendo plazos de entrega... pueden variar las prioridades, pero para muchas empresas la decisión clave será acertar qué actividades operativas mantener dentro de casa y cuáles externalizar. Con la globalización, la disponibilidad de estas actividades en el mercado ha crecido mucho, no ha sido difícil para las empresas con ganas de externalizar el encontrar una empresa disponible. Las actividades de fabricación, que en la mayoría de industrias siempre se habían considerado nucleares o estratégicas, han perdido esta consideración, y se ha propiciado, por ejemplo en electrónica de consumo, la generación de nuevas empresas con la visión de absorber las actividades que otras externalizaban. Son las denominadas Contract Manufacturing. Esta externalización masiva lleva una serie de peligros inherentes, ya que no es nada fácil separar las actividades de operaciones productivas de la empresa de otras actividades, y existe la posibilidad de que al externalizar las unas se esté creando la necesidad latente futura de tener que externalizar muchas otras. Este es el camino seguido por algunas de estas grandes empresas de electrónica de consumo o de informática. • Se inicia externalizando el ensamblado a China o Singapur, insistiendo en que en el país de origen se mantienen las actividades de mayor valor añadido, como el diseño y la fabricación de componentes. • Al poco tiempo, el ensamblador oriental advierte que si se le permitiera comprar los componentes en el mercado local, se podrían reducir costes y, lógicamente, hay que hacerlo. • El paso siguiente es que quien tiene en sus manos la fabricación y el contacto con los proveedores, tiene también mucha información sobre cómo diseñar el producto para que sea fácilmente fabricable y económicamente competitivo. Sin darse cuenta, la empresa original ya no diseña, ni compra, ni fabrica, y ha externalizado todas estas actividades en un proveedor que es Contract Design Manufacturer o incluso Original Design Manufacturer. a fondo Desde la perspectiva de operaciones, casi nada habrá variado, y seguirán produciendo los productos y servicios, y se seguirá buscando la forma de mejorar esta producción, pero el cambio principal será geográfico, es decir, dónde se producirán los productos. Si las tendencias actuales se mantienen, podemos predecir que las "tareas" de la gestión de operaciones seguirán siendo las que hemos vivido en estos últimos 25 años, es decir, buscar la excelencia operativa, eliminar desperdicios, mejorar calidad, reducir plazos de entrega, disminuir el tiempo desde inicio del diseño hasta la llegada al mercado, conseguir personalizar los productos, fabricarlos en lotes unitarios, complementarlos con servicios... pueden variar las prioridades, pero para muchas empresas la decisión clave será acertar qué actividades operativas mantener dentro de casa y cuáles externalizar. Creo que la cuestión de si una actividad es o no estratégica, no es una cuestión pasiva, es decir, sujeta a condicionantes externos de la economía, sino que en sí es una decisión estratégica para toda empresa. La empresa debe decidir activamente qué actividades quiere que sean estratégicas y enfocarse en ellas para mantenerse o transformarse en una de las mejores empresas mundiales en estas actividades. Otro tema es si, por cuestiones de costes, para ser el mejor del mundo conviene que esta actividad que va a hacerse dentro de casa se haga en Extremo Oriente... y, por tanto, haya que llevar parte de la casa hasta allí. Esto se conoce como offshoring y no debería confundirse con la externalización. Este tema sí creo que va a centrar mucho el debate sobre operaciones/producción en los años venideros, y es un tema que debe interesar tanto al empresario como a los sindicatos y las Administraciones. Lo que le queda a la empresa original es el marketing, el contacto con los clientes... ¿por cuánto tiempo? Posiblemente a medio plazo se vea forzada a cambiar completamente su definición de negocio y pasar, por ejemplo, de investigar, diseñar, fabricar y vender ordenadores a ser una empresa de consultoría de "soluciones". Esto puede asegurar la supervivencia de la empresa como tal, pero no de sus trabajadores, cuyas habilidades y conocimientos se centraban en las actividades originales. La empresa sobrevive, pero los trabajadores pasan a engrosar las listas de parados. IESE ENERO - MARZO 2006 / Revista de Antiguos Alumnos 51