CÓMO SELECCIONAR EL ACOPLAMIENTO MÁS

Anuncio

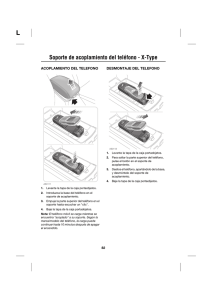

CÓMO SELECCIONAR EL ACOPLAMIENTO MÁS INDICADO PARA… Desalineación angular La causa común de desalineación angular es cuando uno de los no está montado en un soporte fijo, como por ejemplo en el caso de un montaje con un rodamiento autoalineante. (Fig. 18 – Un eje semiflotante montado en un extremo sobre un rodamiento autoalineante debe estar soportado en el otro extremo por un acoplamiento simple.) Alternativamente, puede disponerse un eje intermedio flotante entre el accionamiento y la carga. (Fig. 19 – Dos acoplamientos simples soportan el eje flotante en un eje de rotación estable.) Debido a que los ejes no están montados de manera convencional, se autoalinearán para intersecarse en el centro del acoplamiento, el cual actúa como una rótula y, en cierta medida, como un rodamiento radial. Ya que el acoplamiento debe mantener los ejes en ejes de rotación estables, dicho acoplamiento debe ser de tipo simple, porque cualquier desplazamiento radial en el acoplamiento sería contraproducente. A pesar de que puedan emplearse acoplamientos con configuración de eje flexible en estas condiciones, existe la posibilidad de que el sistema acoplado sufra oscilaciones laterales. Esto puede verse mejor por el efecto que tendría un accionamiento por correa y polea en un eje con desplazamiento. Con capacidad de desplazamiento lateral, el acoplamiento responde a la tensión oscilante de la correa permitiendo la oscilación lateral del eje. (Fig. 20 – Un eje semiflotante montado en un extremo sobre un rodamiento autoalineante, con un acoplamiento de fuelle múltiple en el otro extremo. El acoplamiento reacciona a la tensión oscilante de la correa permitiendo oscilaciones laterales del eje.) Los ejes en el primer diagrama pueden describirse como semiflotantes, mientras que los del segundo diagrama son plenamente flotantes. Esto es una consideración importante, ya que en ningún caso deberá emplearse un acoplamiento con desplazamiento lateral con ejes flotantes. Esto se debe a que este tipo de acoplamiento no tiene capacidad autocentrante y su empleo permitiría a los ejes orbitar de manera descontrolada. Entre los acoplamientos capaces de soportar desalineaciones angulares verdaderas se encuentra la junta universal, o junta de cardán, con su capacidad de aceptar grandes desplazamientos, la amortiguación de las oscilaciones de torsión, la resistencia al agua y el funcionamiento sin engrase. Date: 20/08/2013 ALTRA224 page 1 / 5 El acoplamiento de discos simple es también ideal, gracias a una vida útil prácticamente infinita y a una construcción en sí misma dinámicamente equilibrada. Igualmente, el acoplamiento de fuelle simple, con su elevada rigidez a la torsión, supone una buena selección para esta aplicación. Desalineación nula Mediante el montaje de ambos ejes con rodamientos autoalineantes, puede obtenerse una desalineación nula. De esta manera, ambos ejes pueden flotar concéntricamente de forma solidaria, permitiendo el empleo de un acoplamiento rígido que simplemente mantiene los ejes en perfecta alineación. (Fig. 21 – Los ejes montados sobre rodamientos autoalineantes pueden flotar en perfecta alineación conectados mediante un acoplamiento rígido.) Los problemas ocurren cuando se intenta conectar ejes fijos de esta manera, ya que este grado de alineación es difícil de conseguir y de mantener debido a los movimientos de asentamiento, fluencia y expansióncontracción térmica. La influencia de estos factores resulta en movimientos relativos entre los ejes, y la alineación que se pueda obtener en fábrica será difícil de obtener en servicio. Por ello, será siempre preferible la opción de un acoplamiento flexible. Antes de instalar un acoplamiento rígido, es interesante probar primero un acoplamiento flexible. Con la máquina a la temperatura de trabajo normal, se mide la velocidad y/o la corriente absorbida del motor. La diferencia entre estos valores y los correspondientes a la instalación con el acoplamiento rígido indica las pérdidas generadas por la mayor resistencia al rozamiento de los rodamientos. Desplazamiento axial El desplazamiento axial del eje puede ser de carácter intencional o no intencional. Los movimientos debidos a las tolerancias, el asentamiento y la expansión-contracción térmica forman parte de esta última categoría. A pesar de que estos movimientos puedan ser reducidos, pueden contribuir a generar importantes cargas axiales y causar daños en los rodamientos. En estos casos debe seleccionarse un acoplamiento con capacidad de desplazamiento axial, particularmente un acoplamiento de fuelle, de disco deslizante o de hélice. El acoplamiento de fuelle múltiple permite el mayor desplazamiento axial, mientras que los acoplamientos de disco simple o de fuelle simple permiten el menor desplazamiento axial. Date: 20/08/2013 ALTRA224 page 2 / 5 Para un desplazamiento del eje intencional, como en los sistemas de empuje-tracción o en las transmisiones extensibles en los que la distancia entre el accionamiento y la carga sea variable, debe emplearse un acoplamiento de eje telescópico. El acoplamiento HUCO POL de la casa Huco Dynatork es un ejemplo típico. Está formado de tubos de precisión fabricados a partir de secciones cuadradas de latón que pueden cortarse según la longitud deseada para permitir un amplio intervalo de movimiento axial. Esta opción de poder adaptar la longitud del acoplamiento significa adaptarlo a la amplitud de desplazamiento. Otra opción es el acoplamiento Oldham de disco deslizante, un acoplamiento que comprende tres piezas. Mediante un montaje de los cubos ligeramente desplazados del tope axial, se crea una reducida capacidad de desplazamiento axial. Capacidad de par El par representa el esfuerzo de torsión necesario para vencer la resistencia opuesta de la carga. Las cargas rotativas se caracterizan por sus componentes del rozamiento y de la inercia, y se clasifican según cuál de estas componentes es predominante. Por ejemplo, la resistencia que se opone a una bomba que suministra un fluido es una carga debida al rozamiento, ya que el elemento de inercia es secundario en el caso de una bomba trabajando de manera continua a velocidad constante. El par total de la aplicación comprende las componentes del rozamiento más la inercia. Cuando la bomba trabaja a velocidad constante, produce una carga uniforme y la potencia necesaria para ello, se expresará en kW o en CV. La potencia en kW está relacionada con el par según la fórmula siguiente: Par (Nm) = Potencia (kW) x 9 550 / Velocidad de rotación (rev/min). Por otro lado, en el caso de una mesa deslizante caracterizada por ciclos de trabajo cortos con fuertes aceleraciones y deceleraciones en ambos sentidos, el factor predominante son las cargas de inercia. Dichas cargas determinarán el coeficiente de inversión de par del acoplamiento. En términos más precisos, el par máximo que afecta al acoplamiento puede estar dictado según el freno esté aplicado por la carga o por el motor. En el diagrama siguiente, las flechas indican el sentido de actuación de las fuerzas de rotación debidas al frenado, aceleraciones y deceleraciones. Una vez determinado el par máximo del sistema, la selección del acoplamiento indicado puede realizarse en función de la capacidad de par máximo. La selección del acoplamiento debe realizarse empleando la fórmula siguiente: Par máx. > Par de trabajo x Coeficiente de trabajo. Rigidez a la torsión Date: 20/08/2013 ALTRA224 page 3 / 5 La rigidez a la torsión puede expresarse en diferentes unidades, pero la más común y más sencilla es Nm/rad. Descrita a menudo como el par de torsión por unidad de deformación, la rigidez a la torsión es importante en sistemas de posicionamiento y describe la resistencia a la deformación angular por torsión del acoplamiento. La inversa de la rigidez a la torsión es la deformación a la torsión, definida como la deformación angular por unidad de par. Ésta puede también expresarse de muchas maneras, pero la más indicada es en grados/Nm. Cuando se emplea en un sistema de control en anillo cerrado o de control de velocidad, la rigidez a la torsión de un acoplamiento es crítica y es un factor contribuyente en el cálculo del límite máximo de las prestaciones y la estabilidad. Por eso, la rigidez de un acoplamiento debe ser tal que su frecuencia de resonancia a la torsión exceda 300-600 Hz, según las condiciones dinámicas de la aplicación. La rigidez es especialmente crítica cuando predominan las cargas de inercia, y es menos crítica a medida que esta predominancia se desplaza hacia el motor. Aerca de Huco Con más de 40 años de innovación, Huco Dynatork es una reconocida empresa líder mundial en los acoplamientos de precisión y los motores neumáticos de pistones. Con el respaldo de una amplia experiencia en numerosas aplicaciones y el empleo de los materiales más avanzados, Huco Dynatork diseña y fabrica soluciones de transmisión mecánica innovadoras que satisfacen las más altas exigencias del cliente. Huco Dynatork fabrica una gama completa de acoplamientos de precisión de tipo muelle, Oldham, UniLat, de fuelle, rígidos, de lámina flexible, de garras y de doble bucle. La gama de productos incluye también motores neumáticos de pistones, los cuales pueden suministrarse montados con reductor de tornillo sin fin. Los productos Huco Dynatork de alta fiabilidad tienen aplicación en una variedad de sectores clave, entre ellos la producción de alimentos, la energía, el textil, los equipos médicos, el envase, la transformación metálica, la máquina herramienta y el movimiento de materiales, en aplicaciones de accionamientos paso a paso y servo, dinamómetros, escáneres, bombas, ventiladores, mezcladores, transportadores y compresores. Es propiedad. El uso de las imágenes distribuidas con esta nota de prensa está autorizado exclusivamente cuando acompañan dicha nota de prensa, manteniéndose en todo caso los derechos de autor. Se ruega a los interesados en obtener la debida autorización para otros usos de las imágenes que se dirijan a DMA Europa Ltd. Date: 20/08/2013 ALTRA224 page 4 / 5 Editor Contact DMA Europa Ltd. : Carlos Segura Tel: +44 (0)1562 751 436 Fax: +44 (0)1562 748 315 Web: www.dmaeuropa.com Email: [email protected] Company Contact Huco Dynatork : Andrew Bargh Tel: +44(0)1992 501801 Fax: +44 (0)1992 500035 Web: www.huco.com Email: [email protected] Date: 20/08/2013 ALTRA224 page 5 / 5