04 MEC 077 Tesis

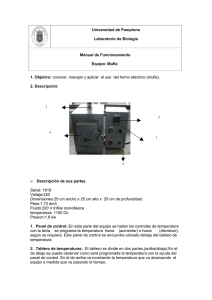

Anuncio