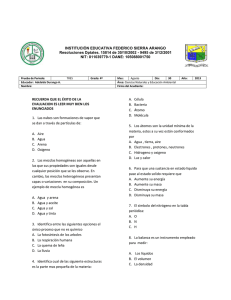

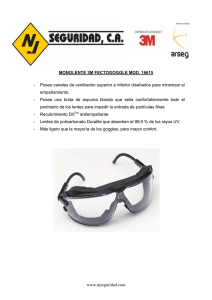

identificación de riesgos que generan peligro visual y diseño de un

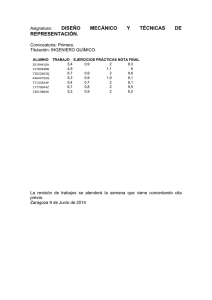

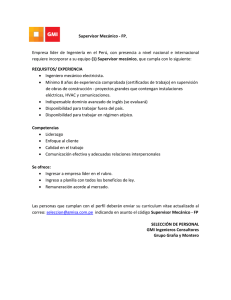

Anuncio